Изобретение относится к способу переработки гидроочищенных бензинов угольного происхождения, содержащих 0,001-0,015% мае. кислородсодержащих соединений и может быть использовано на предприятиях нефтеперерабатывающей и нефтехимической промышленности.

Целью изобретения является снижение расхода хлорсодержащихсоединений и уда- хлористого водорода из водородсо- держащего газа риформинга.

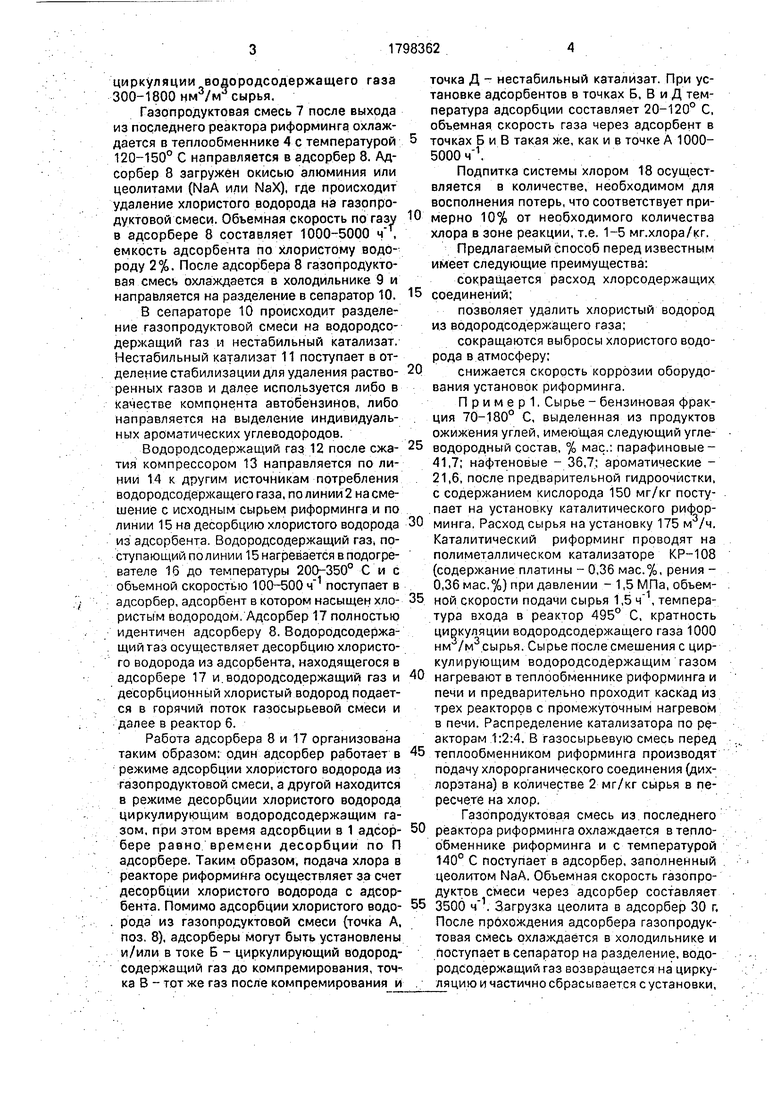

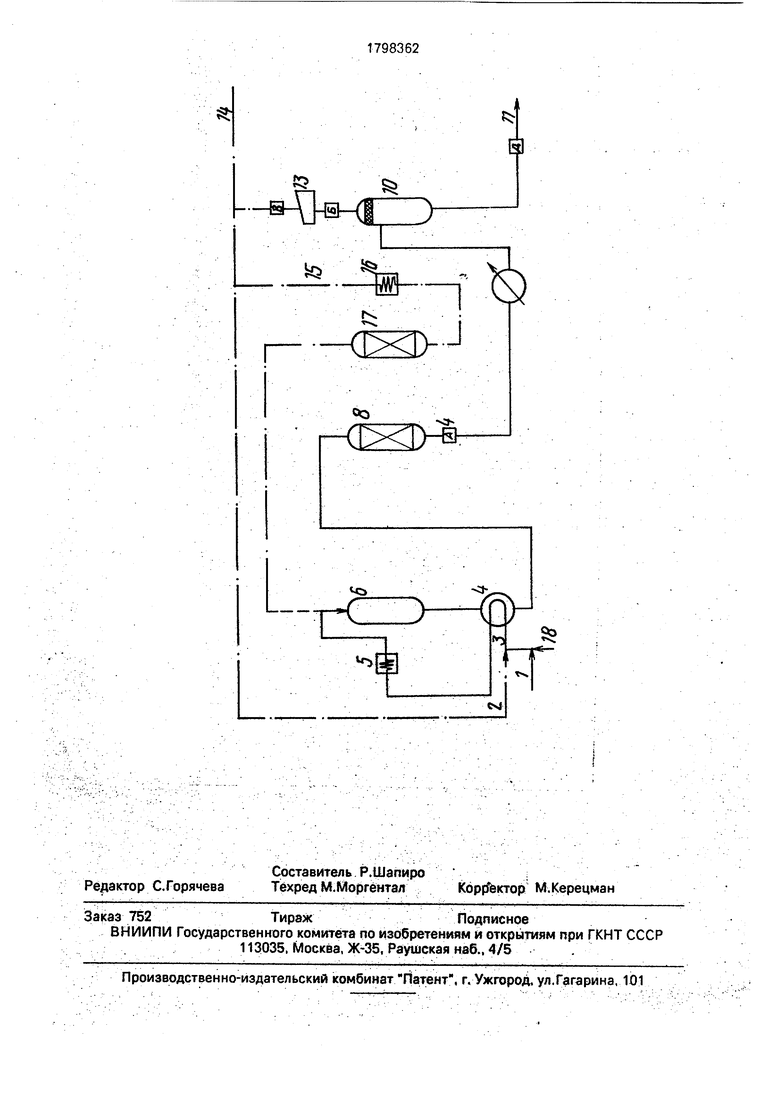

Предлагаемый способ осуществляют следующим образом (см. чертеж).

Сырье 1 - бензиновая фракция, выделенная из продуктов ожижения углей, смешивается в циркуляционным водородсодержащим тазом риформинга 2. Газосырьевая смесь 3 нагревается в теплообменнике риформинга 4 и печи риформинга 5 и поступает в реактор риформинга 6. Газопродуктовая смесь проходит каскад 3-5 реакторов со стационарным слоем катализатора или с непрерывной его регенерацией и промежуточных печей, которые на данной схеме условно обозначены одной печью 5 и реактором 6. Каталитический риформинг проводится при давлении 0.3-3,0 МЛа, температуре 470-545° С, обь- емной скорости сырья 1-3 , кратности

4 О 00 СО

О К

циркуляции водородсодержащего газа 300-1800 нм3/м сырья.

Газопродуктовая смесь 7 после выхода из последнего реактора риформинга охлаждается в теплообменнике 4с температурой 120-150° С направляется в адсорбер 8. Адсорбер 8 загружён окисью алюминия или цеолитами (NaA или №Х), где происходит удаление хлористого водорода на газрпро- дуктовой смеси. Объемная скорость по тазу в адсорбере 8 составляет 1000-5000 ч , емкость адсорбента по хлористому водороду 2%. После адсорбера 8 газопродуктовая смесь охлаждается в холодильнике 9 и направляется на разделение в сепаратор 10.

В сепараторе 10 происходит разделение газопродуктовой смеси на водородсо- держащий газ и нестабильный катализат. Нестабильный катализат 11 поступает в отделение стабилизации для удаления растворенных газов и далее используется либо в качестве компонента автобензинов, либо направляется на выделение индивидуальных ароматических углеводородов.

Водородсодержащий газ 12 после сжатия компрессором 13 направляется по линии 14 к другим источникам потребления водородсодержащего газа, полинии2 насме- шение с исходным сырьем риформинга и по линии 15 на десорбцию хлористого водорода из адсорбента. Водородсодержащий rast поступающий по линии 15 нагревается в подогревателе 16 до температуры 200-350° Сие объемной скоростью 100-500 поступает в адсорбер, адсорбент в котором насыщен хлористым водородом. Адсорбер 17 полностью идентичен адсорберу 8. Водородсодержащий газ осуществляет десорбцию хлористого водорода из адсорбента, находящегося в адсорбере 17 и.водородсодержащий газ и дёсорбционный хлористый водород подается в горячий поток газосырьевой смеси и далее в реактор 6.

Работа адсорбера 8 и 17 организована таким образом; один адсорбер работает в режиме адсорбции хлористого водорода из газопродуктовой смеси, а другой находится в режиме десорбции хлористого водорода циркулирующим водородсодержащим газом, при этом время адсорбции в 1 адсорбере равно времени десорбции по П адсорбере. Таким образом, подача хлора в реакторе риформингз осуществляет за счет десорбции хлористого водорода с адсорбента. Помимо адсорбции хлористого водо- . рода из газопродуктовой смеси {точка А, поз. 8), адсорберы могут быть установлены и/или в токе Б - циркулирующий Водородсодержащий газ до компремирования, точка В - тот же газ после компремирования и

точка Д - нестабильный катализат. При установке адсорбентов в точках Б, В и Д температура адсорбции составляет 20-120° С, объемная скорость газа через адсорбент в

точках Б и В такая же, как и в точке А 1000- 5000ч 1.

Подпитка системы хлором 18 осуществляется в количестве, необходимом для восполнения потерь, что соответствует примерно 10% от необходимого количества хлора в зоне реакции, т.е. 1-5 мг.хлора/кг. Предлагаемый способ перед известным имеет следующие преимущества:

сокращается расход хлорсодержащих

5 соединений;

позволяет удалить хлористый водород из водородсодержащего газа;

сокращаются выбросы хлористого водорода в атмосферу;

0 снижается скорость коррозии оборудования установок риформинга.

П р и м е р 1. Сырье - бензиновая фрак. ция 70-180° С, выделенная из продуктов

ожижения углей, имеющая следующий угле5 водородный состав, % мае.: парафиновые 41,7; нафтеновые - 36,7; ароматические . 21,6, после предварительной гидроочистки,

с содержанием кислорода 150 мг/кг посту.пает на установку каталитического рифор0 минга, Расход сырья на установку 175 м3/ч. Каталитический риформинг проводят на полиметаллическом катализаторе КР-108 (содержание платины - 0,36 мас.%, рения - 0,36 мае.%) при давлении - 1,5 МПа, объем5 ной скорости подачи сырья 1,5 , температура входа в реактор 495° С, кратность циркуляции водородсодержащего газа 1000 нм/м3 сырья. Сырье после смешения с циркулирующим водородсодержащим Тазом

0 нагревают в теплообменнике риформинга и печи и предварительно проходит каскад из трех реакторов с промежуточным нагревом в печи. Распределение катализатора по реакторам 1:2:4. В газосырьевую смесь перед

5 теплообменником риформинга производят подачу хлорорганического соединения (дихлорэтана) в количестве 2 мг/кг сырья в пересчете на хлор.

Газопродуктовая смесь из последнего

0 реактора риформинга охлаждается в теплообменнике риформинга и с температурой 140° С поступает в адсорбер, заполненный цеолитом NaA. Объемная Скорость газопродуктов смеси через адсорбер составляет

5 3500 . Загрузка цеолита в адсорбер 30 г. После прохождения адсорбера газопродуктовая смесь охлаждается в холодильнике и поступает в сепаратор на разделение, водо- родсодержащий газ возвращается на цирку- .; ляцию и частично сбрасывается с установки,

нестабильный катализат поступает на стабилизацию. Содержание хлористого водорода в водородсодержащем газе после адсорбера составляет менее 0,1 мг/м3. Через 10 суток происходит насыщение цеолита хлористым водородом и производят переключение адсорбентов, подключается адсорбер со свежим или отрегенерирован- ным цеолитом. Адсорбер с насыщенным цеолитом .переводят в режим десорбции Десорбцию производят путем пропускания части очищенного от хлористого водорода водородсодержащего газа через цеолит.

Десорбцию производят при температуре 300° С и объемной скорости подачи водородсодержащего газа 300 . Водород- содержащий газ вместе с десорбированным хлористым водородом возвращается на смещение с исходной газопродуктовой смесью и тем самым в реакторный блок возвращается хлор необходимый для подавления дезактивирующего влияния кислородсодержащих соединений на катализатор реформинга.

Полное время.по десорбции хлористого водорода и адсорбента составляет 10 суток. Общая подача хлора в зону реакции составляет 30 мг/кг.

При проведении процесса каталитического риформинга в указанных условиях получают катализат с октановым числом 85 пунктом (м.м). Межрегенерационный цикл работы катализатора составляет 1 год, температура входа в реакторы в конце межре- генерационного цикла составила 505° С.

П р и м е р 2. Каталитический риформинг проводят как указано в примере 1. Сырье риформинга содержит кислорода 10 мг/кг. Подача дихлорэтана составляет 1 мг/кг (в пересчете на хлор). Газопродуктовая смесь с температурой 150° С поступает на адсорбцию от хлористого водорода после прохождения адсорбера содержание хлористого водорода в водородсодержащем газе 0,15 мг/м . Десорбции проводят как указано в примере 1, Общая подача хлора в зону реакции составляет 10 мг/кг.

П р и м е р 3. Каталитический риформинг проводят как указано в примере 1. Газо- продукговая смесь поступает в адсорбер при температуре 180° С. Содержание хлористого водорода в водородсодержащем газе после адсорбера 0,57 мг/м , т.е. при повышении температуры адсорбции повы- Ц1ается остаточное содержание хлористого водорода в ВСГ.

П р и м е р 4. Каталитический риформинг проводят как указано в примере 1. Очистка От хлористого водорода производится в точке Б (ВСГ) при температуре 20° С. Содержание хлористого водорода в ВСГ после

очистки составляет 0.08 мг/м Проведение адсорбции при температуре ниже.20° С нецелесообразно, поскольку в обычных условиях эксплуатации промышленной установки такие температуры не достижимы.

П р и м е р 5. Каталитический риформинг проводят как указано в примере 1, с той только разницей, что кратность циркуляции ВСГ составляет 1430 нм3/м3 сырья. Газо0 продуктовая смесь поступает на очистку в адсорбер при температуре 140° С с объемной скоростью 5000 . Содержание хлористого водорода в водородсодержащем газе составляете,15 мг/м . Десорбция хлористо5 го водорода проводится как указано в примере 1.

П р и м е р 6. Каталитический риформинг проводят как указано в примере 1, с той лишь разницей, что кратность циркуля0 ции ВСГ составляет 1800 нм3/м3 сырья. Объемная скорость в адсорбере 6300 . Содержание хлористого водорода в ВСГ после адсорбции составляет 0,43 мг/м3, т.е. при увеличении объемной скорости подачи

5 газопродуктовой смеси возрастает остаточное содержание хлористого водорода в ВСГ.

Пример. Каталитический риформинг проводят как указано в примере 1, с той

0 лишь разницей, что подача сырья составляет 100 м /ч кратность циркуляции ВСГ составляет 1000 нм /м сырья. В этом случае объемная скорость газопродуктовой смеси через адсорбер составит 2000 . Содержа5 ние хлористого водорода в ВСГ после очистки 0,07 мг/нм . Дальнейшее снижение объемной скорости газопродуктовой смеси через адсорбер нецелесообразно в виду необходимости значительного увеличения на0 грузки цеолита в адсорбер.

П р и м е р 8. Каталитический риформинг и очистка от хлористого водорода проводят как в примере 1. Десорбцию хлористого водорода проводят при температуре 350° С,

5 объемная скорость ВСГ 500 . Время полной десорбции составляет 10 суток (остальные условия десорбции те же, что в примере 1). Общая подача хлора в зону реакции составляет 50 мг/кг.

0П р и м е р 9. Каталитический риформинг и очистку от хлористого водорода проводят как в примере 1. Десорбцию хлористого водорода проводят при температуре 400° С и объемной скорости ВСГ 500 , Время де5 сорбции 9 суток, т.е. подъем температуры выше 350° С приводит к ускорению десорбции и время десорбции меньше чем время адсорбции.

Пример 10. Каталитический риформинг и адсорбцию проводят как в примере

1. Десорбцию проводят при температуре 200° С и объемной скорости ВСГ - 100 . Время десорбции 10 суток.

Пример 11. Каталитический рифор- минг и адсорбцию проводят как указано в примере 1. Десорбцию проводят пр и температуре 180° С и объемной скорости ВСГ - 100 . Время десорбции - 11 суток, т.е. за время насыщения первого адсорбера хлористым водородом, второй не может быть подготовлен к работе.

П р и м е р 12. Каталитический рифор- минг и адсорбцию проводят как в примере 1. Десорбцию проводят при температуре 300° С и объемной скорости 80 ч 1. Время десорбции 10,5 суток, т.е. за время насыщения первого адсорбера, второй не может быть подготовлен к работе.

Пример 13. Каталитический рифор- минг и адсорбцию проводят как в примере 1. Десорбцию проводят при температуре 300° С и объемной скорости 600 ч:1. Время десорбции 9,0 суток. Таким образом, время десорбции меньше времени адсорбции, что .не соответствует требуемым условиям процесса.

П р и м е р 14 /по прототипу/. Каталити- . ческий рифррминг проводят как указано в примере 1. В газосырьевую смесь перед теплообменником риформинга производят подачу дихлорэтана в количестве 20 мг/кг сырья в пересчете на хлор. Увеличение подачи хлорорганически связано, с тем, что отсутствует возврат хлористого водорода из водородсодержащего газа. Газопродуктовая смесь после выхода из последней ступени риформинга в .отличии от примера 1 не проходит через адсорбер, а охлаждается в теплообменнике и поступает в сепаратор на разделение. Из сепаратора нестабильный катализат направляют в отделение стабилизации для выделения углеводородных газов, а водородсодержащм.й газ возвращают на смешение с сырьем и частично сбрасывается с установки. Содержание хлористого водорода в водородсодержащем газе 14 мг/м3.

Сброс хлористого водорода с установки составляет 20,6 т. в год. Продолжительность межрегенерационного цикла такая же как в примере 1, 1 год.

Расход дихлорэтана по прототипу составляет 29,8 т/год, по предлагаемому способу 2,9 т/год.

Пример 15 (для сравнения). Каталитический риформинг проводят как указано в

примере 1. Подачу хлорсодержащих соединений в реакционную зону не производят. При проведении процесса каталитического без очистки от хлористого водорода в указанных в примере 1 получают кзтализат

с октановым числом 85 пунктов. Однако, межрегенерационный цикл работы катализатора составляет 6 мес. и температура входа в реактор в конце цикла составляет 511° С.

- Формула изобретения Способ переработки гидроочищенных бензинов угольного происхождения, содержащих 0,001-0,015 мас.% кислородсодержащих соединений, путем риформинга.на платиносодержащем катализаторе в присутствии водородсодержащего газа с дозировкой хлорсодержащих соединений в зону реакции в количестве 10-50 мг хлора/кг

сырья, при повышенной температуре и давлении с последующим разделением газопродуктовой смеси на водородсодержащий газ и нестабильный катализат и направлением водородсодержащего газа в зону риформинга, о т л и ч а ю щ и и с я тем, что, с целью снижения расхода хлорсодержащих соединений и обеспечение удаления хлористого водорода из водородсодержащего газа риформинга, газопродуктовую смесь или

водородсодержащий газ пропускают через адсорбер, содержащий окись алюминия или цеолиты, при 20-15° С и объемной скорости 2000-5000 с последующей десорбцией хлористого водорода водородсодержащим

газом при 200-350° С и объемной скорости 100-500 .

-T VB-сь

со

VB-сь

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2151166C1 |

| Установка для переработки стабильного газового конденсата и входящая в ее состав установка для получения высокооктанового бензина | 2016 |

|

RU2621031C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА УСТАНОВКАХ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ ХЛОРОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2002 |

|

RU2221837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1995 |

|

RU2076136C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2024581C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ Н-ПЕНТАНА | 1996 |

|

RU2136645C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2267515C1 |

| Способ каталитического риформинга | 1988 |

|

SU1567601A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2044760C1 |

Использование: нефтехимия. Сущность: гидроочищенные бензины угольного происхождения, содержащие 0,001-0,015% кислородсодержащих соединений, подвергают риформингу в присутствии платинусодер- жащего катализатора. В реакционную зону дозируют хлор со держащие соединения в количестве 10-50 мг хлора Т кг сырья. Газопродуктовую смесь /ГПС/ разделяют на во- дородсодержащий газ /ВСГ/ и нестабильный катализат. ГПС и ВСГ пропускают через адсорбер с окисью алюминия или цеолитами при 20-150° С, объемной скорости 2000- 5000 . Хлористый водород десорбируют ВСГ при 200-350° С, объемной скорости 100-500 , 1 ил. (Л

0

«

9о

| Конь М.Я | |||

| и др | |||

| Нефтеперерабатывающая и нефтехимическая промышленность за рубежом | |||

| - Химия, 1986, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Шапиро Р.Н | |||

| и др | |||

| Расширение сырьевой базы каталитического риформинга | |||

| Тематический обзор | |||

| М.: ЦНИИТЭНефтехим, 1988, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| lankowski A., Dehler W., Graeser U., Upgrading of syncrude cool | |||

| Full | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| p | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| 0 |

|

SU149769A1 | |

Авторы

Даты

1993-02-28—Публикация

1990-10-09—Подача