О

;

35

W

CD

Изобретение относится к черной металлургии, а именно к производству стали с использованием внепечных способов ее рафинирования.

При производстве сталей с низким содержанием вредных примесей широкое распространение получили способы внепечного ее рафинирования путем вдувания в металл порошкообразных материалов в струе аргона через погруженную форму. В качестве порошкообразных реагентов используют известь 1, а также смесь, -содержащую 70% извести и 30% плавикового шпата 2.

Общими недостатками эагих смесей являются повышенные их расходы (боле 4 кг/т)-, что приводит к увеличению длительности обработки стали и необходимости ее дополнительного перегрева, а также ограниченный срок хранения смеси в связи с гигроскопичностью и склонностью их к слеживанию.

Наиволее близкой по технической сущности и достигаемому эффекту к предлагаемой является смесь для рафинирования стали, состоящая из порошкообразного силикокальция L 3.

Недостатком инвестной. смеси является ее пониженная десульфурирующая способность из-за образования тугоплавких окислов в результате взаимодействия силикокалвция с жидким металлом.

Целью изобретения является увеличение десульфурирующеи способности смеси и повышение ее технологических свойств.

Указанная цель достигается тем, что смесь для рафинирования стали, содержащая си икокальций содержит плавиковый шпат при следующем соотношении компонентов, мас.%:

Плавиковый шпат 1-5

Силикокальций Остальное

Кроме того, смесь содержит компоненты фракции 0,01-1,0 мм.

Изобретение основано на известном явлении снижения температуры плавления шлаков, которые образуются в результате взаимодействия реагента с жидким металлом при введении в его состав фтористого кальция.

Нижний предел содержания плавикового шпата в смеси принят от значения (1%), при котором начинает повышаться десульфурирующая способность-смеси, а верхний предел (5%) ограничен величиной, когда достигается максимальная десульфурирующая способность смеси.

Опробование предложенной смеси проводили в промышленных условиях :при продувке стали 09Г2ФВ под слоем |известково-глин земисхйго синтети-. |Ческого шлака в ковше емксютыо 330 т 1Предлагаемую и известную смеси после

измельчения в шаровой мельнице до фракций 0,01-1,0 мм загружали в пневмопитатель и затем через погруз ную фурму вдували в металл в струе аргона при суммарном расходе аргона на аэрйцию и транспорт, равном 60. .

i Химический состав металла перед ; продувкой рафинирунвдей смесью находилсяв следующих пределах, вес.% С 0,08-0,10; МП 1,48-1,65; 6i 0,250,30; 5iO,005-0,009 и Ае 0,03-0,05.

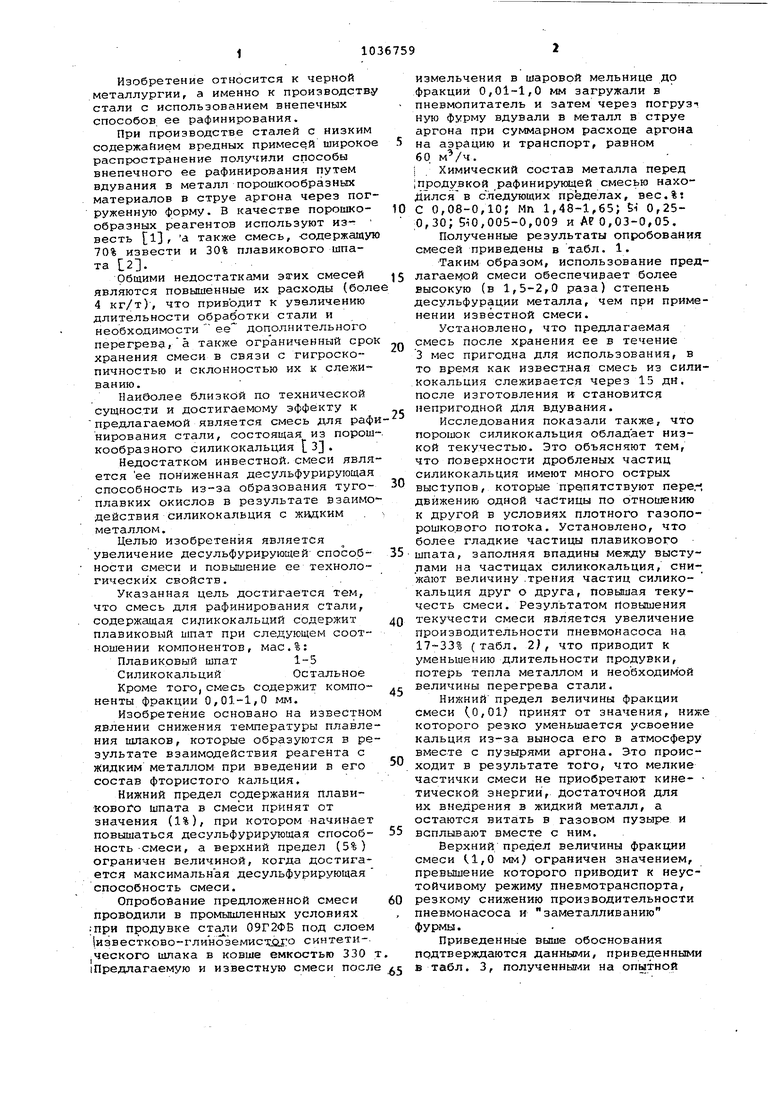

Полученные результаты опробовани смесей приведены в табл. 1.

Таким образом, использование прелагаемой смеси обеспечивает более высокую (в 1,5-2,0 ргаза) степень десульфурации металла, чем при примнении известной смеси.

Установлено, что предлагаемая смесь после хранения ее в течение 3 мес пригодна для использования, в то время как известная смесь из сил.кокальция слеживается через 15 дн. после изготовления и становится непригодной Для вдувания.

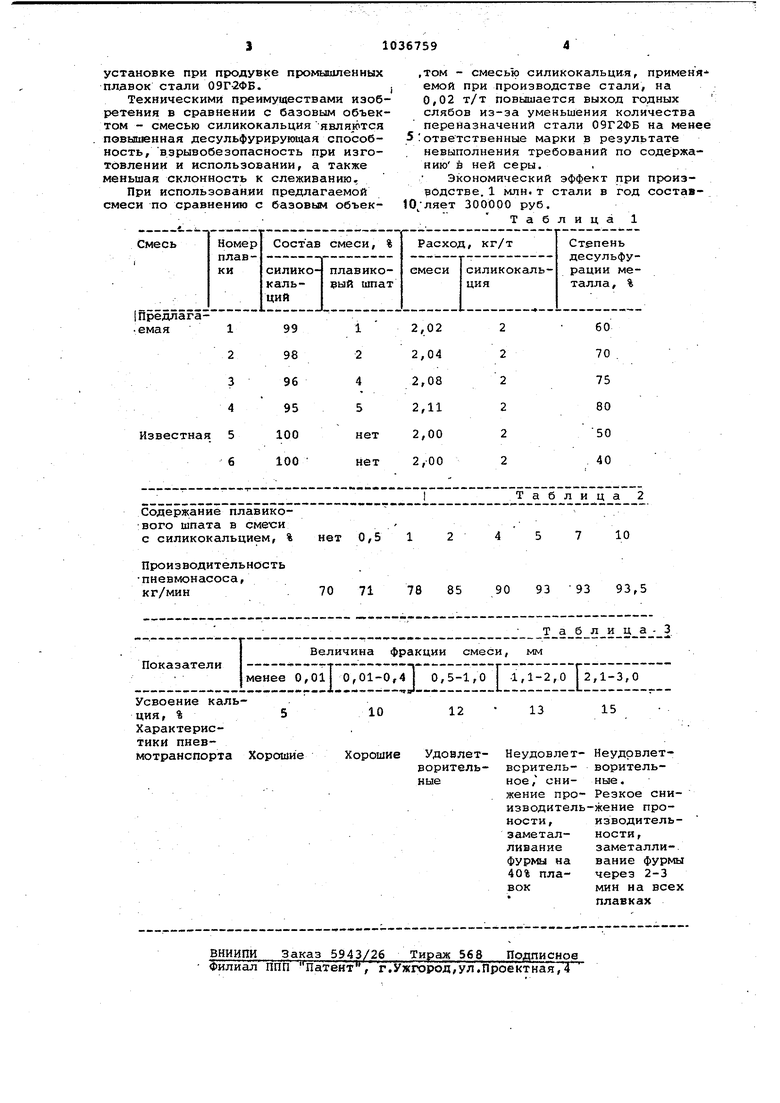

Исследования показали также, что порошок силикокальция обладает низкой текучестью. Это объясняют Тем, что Поверхности дробленых частиц силикокальция имеют много острых выступов, которые препятствуют пере движению одной частицы по бтношению к другой в условиях плотного гаэопорошко.вого noToka. Установлено, что более гладкие частицы плавикового шпата, заполняя впадины между выступами на частицах силикокальция, снижают величину .трения частиц силикокальция друг о друга, повышая текучесть смеси. Результатом повышения текучести смеси является увеличение производительности пневмонасоса на 17-33% (табл. 2)f что приводит к уменьшению длительности продувки, потерь тепла металлом и необходимой величины перегрева стали.

Нижний предел величины фракции смеси (0,01) принят от значения, ниж которого резко уменьшается усвоение кальция из-за выноса его в атмосферу вместе с пузырями аргона. Это происходит в результате того, что мелкие частички смеси не приобретают кинетической энергии, достаточной для их внедрения в жидкий металл, а остаются витать в газовом пузыре и всплывают вместе с ним.

Верхний предел величины фракции смеси (,1,0 мм) ограничен значением, превышение которого приводит к неустойчивому режиму пневмотранспорта, резкому снижению производительности пневмонасоса и заметалливанию фурмы.

Приведенные выше обоснования подтверждаются данными, приведенными в табл. 3, полученныг и на опытной

установке при продувке промышленных плавок стали 09Г2ФБ.

Техническими преимуществами изобретения в сравнении с базовым объектом - смесью силикокальция являются повышенная десульфурирующая способность, взрывобезопасность при изготовлении и использовании, а также меньшая склонность к слеживанию,

При использовании предлагаемой смеси по сравнению с базовым объек,том - смесью силикокальция, пpимeня емой при производстве стали, на 0,02 т/т повышается выход годных слябов из-за уменьшения количества переназначений стали 09Г2ФБ на менее 5;ответственные марки в результате невыполнения требований по содержанию и ней серы.

Экономический эффект при производстве. 1 млн. т стали в год состав10;ляет 300000 руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Способ внепечной обработки стали | 1987 |

|

SU1650716A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

1. СМЕСЬ ДЛЯ РАФИНИРОВАНШ СТАЛ1}, содержащая силйкокальций, Ъ т л и ча юцая , что, с целью увеличения десульфурирующей способности смеси и повваиеннй ее технологических свойств смесь дополнительно содержит плавиковый шпат при следующем соотношении компонентов, мас.% Плавиковый шпат 1-5 Силикокальций Остальное 2. Смесь поп, 1,отличающ а я с я .тем, что она содержит компоненты фракции 0,01-1,0 мм.

Прёдлага

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ладыженский Б.Н | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| М., Металлургия / 1973, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Внепечные способы улучшения качества стали | |||

| Киев, Техника, 1978, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Бюллетень института Черметинформация, 1980, 6, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1983-08-23—Публикация

1981-12-28—Подача