Изобретение относится к черной металлургии, а именно к производству качественных сталей, и может быть использовано в сталеплавильных цехах.

Цель изобретения - сокращение расхода модификаторов и улучшение качества стали.

Установлено, что при любой температуре в исследованном интервале можно определить концентрацию алюминия, которой соответствует минимальное равновесное содержание кислорода в металле.

Эта зависимость имеет вид % АЯопт ехр (% Si - Ел С - 0-3979), (1)

где С 45,79- 0,01922 t.

Свободные члены этого уравнения учитывают химический состав стали, кроме кремния.

При осуществлении предварительного раскисления стали алюминием из расчета получения его в металле, определяемом по зависимости (1), происходит регулирование содерхония кислорода в металле и создаются условия для максимального использования модифицирующей смеси с целью модифицирования неметаллических включений.

При регулировании количества кислорода в металле путем корректировки содержания в нем алюминия снижается содержание неметаллических включений в стали как экзогенного, так и эндогенного характера, что обеспечивает получение стали высокого качества.

При количестве алюминия в стали выше оптимального, определенного по уравнению (1), снижение его содержания осущестО

ел о

XI

о

вляется продувкой аргоном. В этом случае произойдет в основном удаление алюминия в виде АЕгОз, что благоприятно сказывается на загрязненнбсти стали. При содержании алюминия ниже оптимального его вводят в металл в требуемом количестве.

В процессе проведения исследований устанавливают целесообразность использования модифицирующих смесей на основе силикокальция (извести), плавикового шпата, криолита при соотношении расходов 1:(0,25-0,4):(0,005-0,01).

Использование в смеси силикокальция или извести обуславливается требованиями, предъявляемыми к качеству стали, а именно или максимальным снижением серы, или глубоким модифицированием, или чистой стали по неметаллическим включениям. Наличие в смеси силикокальция обеспечивает максимальное снижение серы в металле и модицифирование стали. Введение в смесь извести обеспечивает получение более чистого металла по неметаллическим включениям.

При соотношении расходов силикокальция и плавикового шпата менее, чем 1:0,25, не происходит заметного изменения адгезии смеси к неметаллическим включениям, практически отсутствует легкоплавкая фаза СаО - - CaF2 на твердых скоплениях AfeOa, что снижает перевод сульфидов в глобулярную форму. Кроме того, ввод большого количества силикокальция приводит к повышению содержания азота в металле.

При соотношении расходов более, чем 1:0,4, наблюдается ухудшение десульфура- ции металла, снижение модифицирующей способности смеси.

Соотношение расходов силикокальция w криолита менее, чем 1:0,005, не позволяет увеличить поглотительную способность смеси по отношению к неметаллическим включениям, эффективно растворять образующиеся скопления АЬОз.

Увеличение соотношения расходов более 1:0,01 не приводит к улучшению поглотительных свойств смеси и снижает стойкость футеровки ковша.

Соотношение расходов извести и плавикового шпата не менее, чем 1:0,25, обусловлено необходимостью эффективной десульфурзции металла при высокой рафинирующей способности смеси, а не более, чем 1:0,4, определяется ухудшением физико-химических свойств образующегося шлака на поверхности металла и, как следствие, получением более грязного металла по неметаллическим включениям.

Соотношение расходов извести и криолита не менее, чем 1:0,005, определяется

необходимостью улучшения жидкотекуче- сти стали, и, как следствие, снижение затягивания разливочного стакана, более чем 1:0,01, ухудшает текучесть смеси, что затрудняет продувку ею, увеличивается количество выделяемой при продувке пыли и газов.

Опробование способа внепечной обработки стали проводят в конвертерном цехе,

оснащенном 160-тонными конвертерами при выплавке стали 09Г2ФБ,

Продувку металла в конвертере заканчивают по достижении заданного содержания углерода и температуры. Химический

состав металла, после продувки кислородом, %: С 0,08; Мп 0,11; S 0,018; Р 0,007, температура 1650-16 00С.

После получения экспресс-анализа металл выпускают в ковш с высокоглиноземистой футеровкой, предварительно наполненный известно-глиноземистым рафинировочным шлаком в количестве 45 кг/т стали.

Во время выпуска металла в ковш

присаживают компоненты, кг/т стали: марганецсодержащие материалы (силико- марганец и ферромарганец) 14; феррованадий 1,7, феррониобий 0,5; первичный алюминии 2,6.

После выпуска ковш с метталом поступает на установки доводки плавки в ковше (УД ПК).

После усреднительной продувки металла аргоном в течение 2-3 мин с расходом

30-50 м /ч осуществляют замер температуры и определяют содержание алюминия в стали. Затем по формуле (1) определяют необходимое количество алюминия в металле, который вводят в виде проволоки с помощью трайб-аппарата.

После этого осуществляют с помощью пневмонасоса продувку рафинировочной смесью в струе аргона с расходом 1,5-2,5 кг/т стали. Продувку заканчивают после израсходования требуемого количества смеси и получения температуры 1590-1610°С, после чего ковш с УДПК передается на УНРС. П р и м е р 1. Выплавляют сталь 09Г2ФБ следующего состава, %: С 0,08-0,11; Si

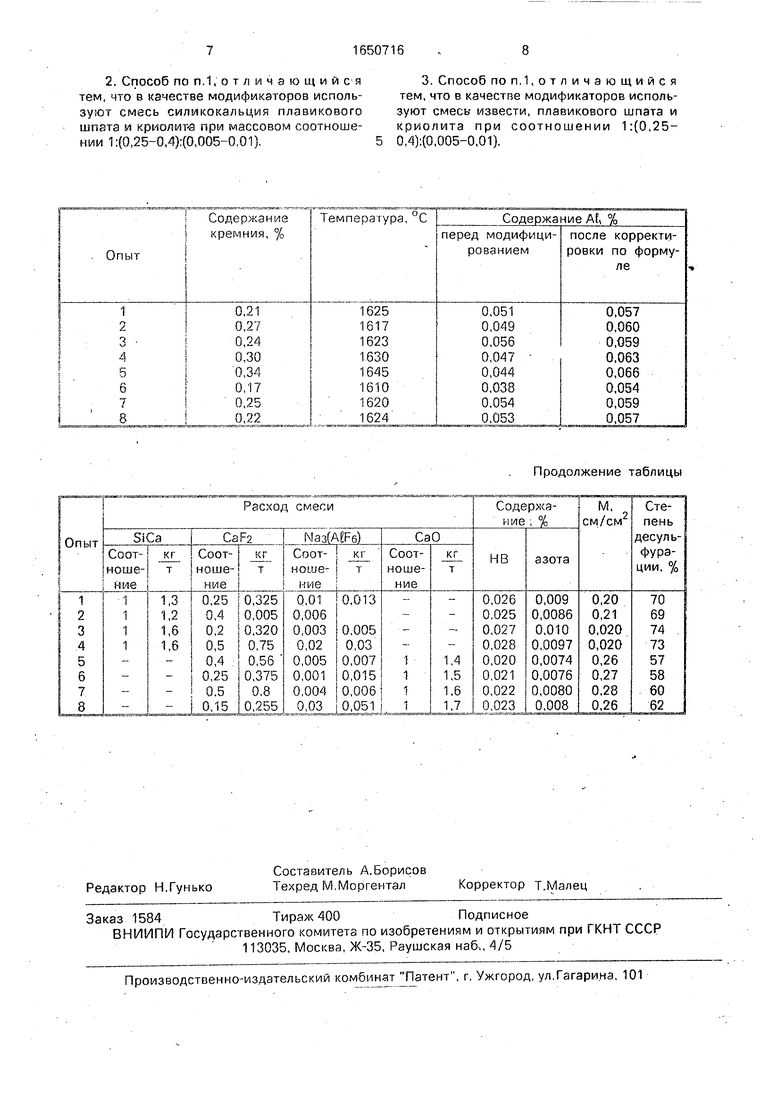

0,15-0,35; Мп 1,55-1,7; АЈ 0,02-0,07; S 0,006; Р 0,020; V 0,02-0,05; Сг 0,3; Ni 0,3; Cu 0,3; N2 0,011; Nb 0,02-0,04; Ti 0,01-0,035. После усреднительной продувки аргоном температура металла составляет 1620°С, содержание А 0,035%, кремния 0,22%. Расчет по формуле показывает, что минимальное содержание кислорода, равновесное с алюминием при данной температуре, будет при содержании % АЦопт 0,057%. Значит в металл нужно ввести ЛАЕ 0,022 % или 40 кг/плавку, что и было сделано с помощью трайб- аппарата. Затем вдувают смесь силикокальция, плавикового шпата и криолита с расходом соответственно 1,2; 0,38 и 0,009 кг/т или 1:0,32:0,0075. Получают следующие результаты, %:

Степень десульфурации72

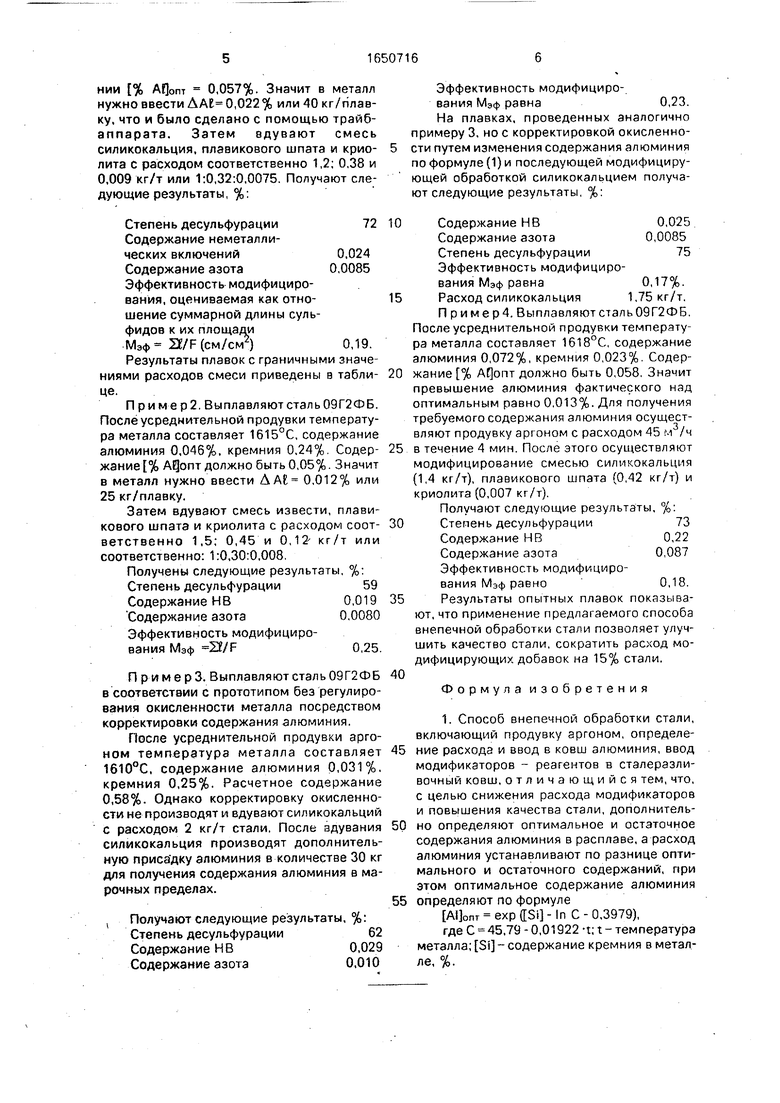

Содержание неметаллических включений0,024 Содержание азота 0,0085 Эффективность модифицирования, оцениваемая как отношение суммарной длины сульфидов к их площади Мэф S/F (см/см2)0,19. Результаты плавок с граничными значениями расходов смеси приведены в таблице.

П риме р2. Выплавляют стал ь09Г2Ф Б. Послеусреднительной продувки температура металла составляет 1615°С, содержание алюминия 0,046%, кремния 0,24%. Содержание % должно быть 0,05%. Значит в металл нужно ввести ДАЈ 0,012% или 25 кг/плавку.

Затем вдувают смесь извести, плавикового шпата и криолита с расходом соответственно 1,5; 0,45 и 0,12 кг/т или соответственно: 1:0,30:0,008.

Получены следующие результаты, %: Степень десульфурации59

Содержание НВ0,019

Содержание азота0.0080

Эффективность модифицирования М3ф 2f/F0,25.

П р и м е р 3. Выплавляют сталь 09Г2ФБ в соответствии с прототипом без регулирования окисленности металла посредством корректировки содержания алюминия.

После усреднительной продувки аргоном температура металла составляет 1610°С, содержание алюминия 0,031%. кремния 0,25%. Расчетное содержание 0,58%. Однако корректировку окисленности не производят и вдувают силикокальций с расходом 2 кг/т стали. После вдувания силикокальция производят дополнительную приса дку алюминия в количестве 30 кг для получения содержания алюминия в марочных пределах.

( Получают следующие результаты, %: Степень десульфурации62

Содержание НВ0,029

Содержание азота0,010

Эффективность модифицирования МЭф равна0,23. На плавках, проведенных аналогично примеру 3, но с корректировкой окисленно- сти путем изменения содержания алюминия по формуле (1) и последующей модифицирующей обработкой силикокальцием получают следующие результаты, %:

Содержание НВ0,025

Содержание азота0,0085

Степень десульфурации75

Эффективность модифицирования МЭф равна0,17%. Расход силикокальция 1,75 кг/т. П риме р4. Выплавляют сталь 09 Г2Ф Б. После усреднительной продувки температура металла составляет 1618°С, содержание алюминия 0,072%, кремния 0,023%. Содер- жание % АЦопт должно быть 0,058, Значит превышение алюминия фактического над оптимальным равно 0,013%. Для получения требуемого содержания алюминия осуществляют продувку аргоном с расходом 45 м3/ч в течение 4 мин. После этого осуществляют модифицирование смесью силикокальция (1,4 кг/т), плавикового шпата (0,42 кг/т) и криолита (0,007 кг/т).

Получают следующие результаты, %: Степень десульфурации73

Содержание НВ0,22

Содержание азота0,087

Эффективность модифицирования МЭф равно0,18. Результаты опытных плавок показывают, что применение предлагаемого способа внепечной обработки стали позволяет улучшить качество стали, сократить расход модифицирующих добавок на 15% стали,

Формула изобретения

1. Способ внепечной обработки стали, включающий продувку аргоном, определение расхода и ввод в ковш алюминия, ввод модификаторов - реагентов в сталеразли- вочный ковш, отличающийся тем, что, с целью снижения расхода модификаторов и повышения качества стали, дополнительно определяют оптимальное и остаточное содержания алюминия в расплаве, а расход алюминия устанавливают по разнице оптимального и остаточного содержаний, при этом оптимальное содержание алюминия

определяют по формуле

exp (Si - In С - 0,3979), где С 45,79-0,01922-t;t-температура металла; Si -содержание кремния в металле, %.

2. Способ по п.1,отличающийся тем, что в качестве модификаторов используют смесь силикокальция плавикового шпата и криолмта при массовом соотношении 1:(0,25-0,4):(01005-0.01).

3. Способ по п. 1,отличающийся тем, что в качестве модификаторов используют смесь- извести, плавикового шпата и криолита при соотношении 1:(0,25- 0,4):(0,005-0,01).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ЭЛЕКТРОСТАЛИ | 2024 |

|

RU2828048C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2013 |

|

RU2542036C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2010 |

|

RU2440421C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| Способ производства стали преимущественно трубного сортамента | 1989 |

|

SU1786111A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

Изобретение относится к черной металлургии, в частности к внепечной обработке сталей. Цель изобретения сокращение расхода модификаторов и улучшение качества стали. Сущность изобретения заключается в том, что перед обработкой модификаторами производят корректировку окисленности металла путем получения содержания алюминия в металле в количестве, определяемой по формуле: exp (% Si - Гп С - - 0,3979), где С - 45,79 - 0.01922 ч. t - температура металла перед вводом алюминия, °С; % Si - содержание кремния в металле. Модифицирование осуществляют смесью силикокальция (или извести) плавикового шпата и криолита при массовом соотношении 1:(0,25-0,4):(0,005-0,01). Улучшается качество металла за счет снижения содержания неметаллических включений, снижается расход модификаторов на 15%. 2 з.п. ф-лы, 1 габл.

Продолжение таблицы

| Инжекционная металлургия | |||

| Пуговица | 0 |

|

SU83A1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1991-05-23—Публикация

1987-09-03—Подача