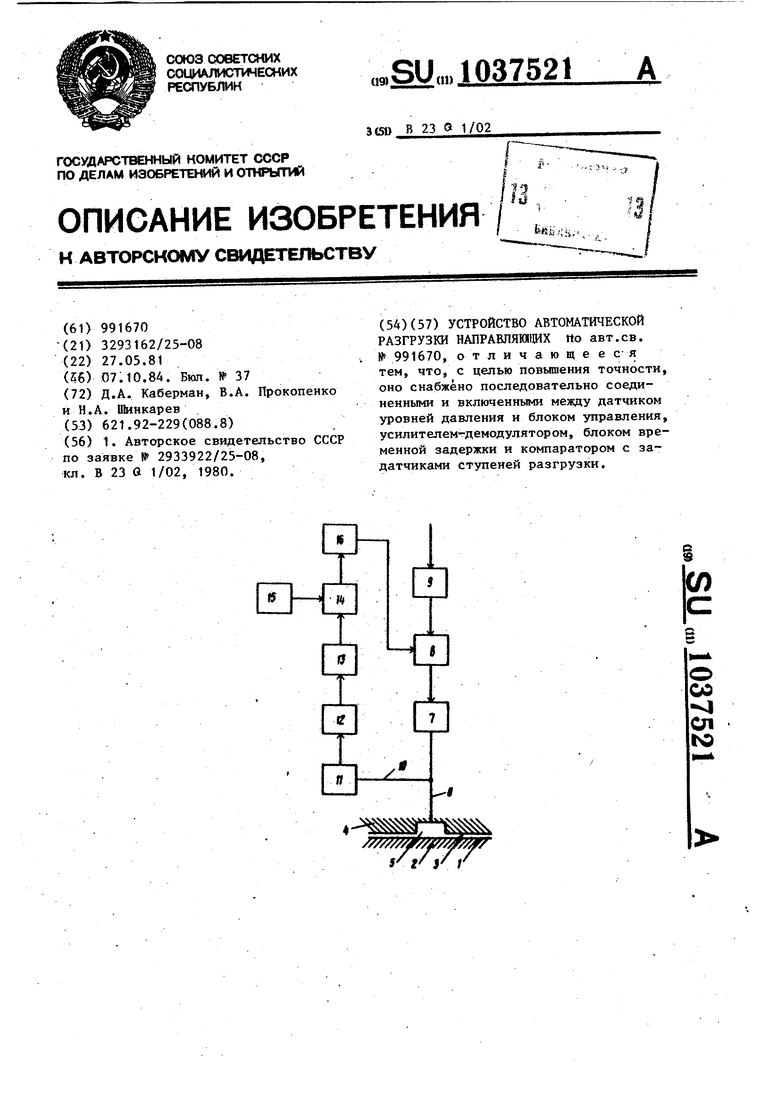

Изобретение относится к станкостр ению, а именно к .устройствам автоматической разгрузки направляющих подвижных узлов, и может быть использовано в координатно-расточных станках. По основному авт.св. № 991670 известно устройство автоматической раз грузки направляющих, которое содержит направляющую поверхность базового узла, разгружающую ortopy с карманом на подвижном узле, напорную магистраль и блок управления автоматическим циклом разгрузки, а также дроссель гидростатического взвешивания узла и источник ступенчатого давления, включенные в напорную магистраль разгружающей опоры последовательно TI J. Источник ступенчатого давления связан через блок управления разгрузкой с датчиком уровней давления, соедин нным гидролинией с карманом разГ1 ужающей опоры. Источник ступенчатого давления вы полнен в виде группы делителей давлений, связанных с дросселем гидравлического взвешивания через панель управляемых гидравлических распределителей. Датчик уровней давлений вьтолнен индуктивньм. Основное изобретение позволяет попысить надежность устройства автоматической разгрузки направляющих nyteM замены схемы с постоянно дейСТВУЮП91М устройством слежения, исполнения и подачи жидкости на схему однократного замера, исполнения и изменения подачи жидкости в карман В устройстве по основному изобретению осуществлено предва рительное автомат ческое взвешивание детали и автомати ческое определение закона распределения реакций между опорами. Однако в реальных механизированны системах наблюдается динамическая ошибка, обусловленная влиянием переходного процесса в гидросистеме на результаты предварительного взвешива ния., Кроме .того, в техническом решении по основному изобретению реализуется только двухступенчатая разгрузка и отсутствуют технические средства, обеспечивающие как многоступенчатость разгрузки, так и сопоставление резул татов взвешивания с возможными, зара нее заданными величинами ступеней разгрузки. Все это приводит к снижению точности разгрузки, не обеспечивает оптимальный режим разгрузки, ведет к избыточной силе трения и упругому люфту в приводе подачи узла, что в конечном итоге снижает точность обработки на станке. Цель изобретения - повьш1ение точности разгрузки путем увеличёния числа ступеней разгрузки и исключения динамической ошибки при предварительном взвешивании. Для достижения поставленной цели в устройстве,- содержащем направляющую поверхность базового узла, разгружающую опору с карманом на подвижном узле, напорную магистраль, блок управления автоматическим циклом разгрузки, дроссель гидростатического взвешивания узла и источник ступенчатого давления между датчиком уровней давления и блоком управления включены последовательно соединенные усилитель - демодулятор, блок задержки и компаратор с задатчиками ступеней разгрузки. В таком устройстве повьщ1ается точность разгрузки за счет осуществления многоступенчатости разгрузки, применения средств, обеспечивающих сопоставление полученных результатов предварительного взвешивания узла с величинами ступеней разгрузки, предусмотренными в устройстве, выбора оптимального режима разгрузки и исключения динамической ошибки, обусловленной влиянием неустановившегося переходного процесса в гидросистеме . На чертеже дана структурная схема устройства. Оно содержит направляющую поверхность 1 базового узла 2 и сопряженную с,ней направляющую поверхность 3, вьтолненную на подвижном узле 4. На направляющей поверхности 3 размещен карман 5 разгружающей опоры, связанный гидролинией 6 через дроссель 7 гидростатического взвешивания и источник ступенчатого давления с насосом питания. Источник ступенчатого давления, например, представляет собой последовательно включенные панель 8 управляемьк гидравлических распределителей и группу делителей 9 давления. Входы каждого последующего распределителя соединены с выходом предыдущего распределителя и соответствую . щим делителем давления. С карманом разгружающей опоры 5 гидролинией 10 связан датчик 11 уров ней давлений, Выход датчика 11 соединен через усилитель-демодулятор 12С блоком 13 задержки времени. Выход блока 13 связан с .одним из входов компараторов 14, к вторым входам которых подключензадатчик 15 ступеней разгрузк Выходы компараторов соединены с входом блока 16 управления автоматическим циклом разгрузки. Блок 16 эле трически соединен с панелью 8 источника ступенчатого .давления. Задатчик 15 ступеней разгрузки вьшолнен следующим образом: к источнику постоянного тока (на чертеже не показан) подключены делители напряжения, вьтолненные в виде набора потенциометров, количество которых определено количеством ступеней разгрузки. Блок 13 задержки времени выполнен в виде электронного реле времени, например ВЛ-17. Блок 16 управления автоматическим циклом разгрузки выполнен релейным. Компараторы 14 выполнены на базе операционных интегральных усилителей с большим коэффициентом усиления, например К140УД8. Устройство работает следующим образом. При включении устройства срабатывает блок 13 и задерживает подачу управляющего сигнала с блока 16 на распределители панели 8. При этом че рез дроссель 7 в карман разгружающей опоры 5 подается смазочная жидкость под давлением питания. При этом происходит всплытие подвижного узла 4 относительно базового . узла 2. Исчезает металлический кон NaKT между направляю1цими поверхностя ми 1 и 3, при этом вес подвижного узла уравновешивается реакцией гидро статической опоры. В результате гидростатического взвешивания подвижного узла 4 в карм не 5 устанавливается соответствующая этому весу величина давления. В зави симости от величины давления в карма не 5 на выходе датчика 11 формируется выходной сигна, который затем по стзгпает на усилитель-демодулятор 12. 1 2J4 Усиленный и выпрямленный сигнал с выхода усилителя-демодулятора поступает на блок 13 задержки времени. Елок 13 обеспечивает задержку прохождения сигнала взвешивания на компараторы 14 до окончания переходного процесса в гидросистеме. При эток на первые входы компараторов 14 по истечении времени задержки подается установившееся значение уровня сигнала. На вторые входы компараторов 14 поступают опорные сигналы разного уровня с задатчика 15 ступеней разгрузки. Каждому уровню опорного сигнала с задатчика 15 соответствует своя ступень гидроза-грузки. В зависимости от уровня сигнала, поступакмцего на входы компараторов 14 с усилителя-демодулятора 12, срабатывает соответствующее этому уровню сигнала количество компараторов. В зависимости от состояния компараторов блоком 16 обеспечивается подключение через соответствующий распределитель панели 8 необходимого для данной ступени разгрузки делителя 9 давления. При этом в виду уменьшения появ9дим.ого давления к карману разгружающей опоры 5 происходит опускание подвижного узла 4 до металлического контакта между направлякяцими поверхностями t и 3. В результате часть веса подвижного узла 4 згравновешивается давлением в опоре, а другая часть веса - реакдаей в стыке направлякшщх 1 и 3. Таким образом, осуществляется разгрузка направлякицих от большей части в.еса подвижного узла, снижение силы трения в направляющих, а значит, резко уменьшается упругий люфт в приводе перемещения подвижного узла и скачки при малых скоростях движения, что особенно важно для В14сокоточных станков. При отсутствии временной задержки из-за того, что в реальной гидромеханической системе процесс всплытия и достижения величиной давления установившегося значения происходит по истечении некоторого времени переходного процесса (10-30 с), невозможно с высокой степенью надежности обеспечить соответствие подключаемой ступени разгрузки и реакции в данной опоре, так как подключение может произойти до окончания переходного процесса по заниженной величине давления. При этом получается недоразгрузка от веса , приводящая к увеличенной силе трения в направляющих, а значит к снижению точности из-за возрастакяцих упругих люфтов в привод и скачков на малых скоростях.. В современных тяжелых металлорежущих станках обычно масса изделия, устанавливаемого на подвижной узел, в несколько раз превышает массу самого узла. Позтому для получения примерно одной и той же степени разгрузки при разных массах изделия, устанавливаемого на подвижной узел, необходимо иметь несколько ступеней разгрузки, надежно обеспечивающих оптимальный режим разгрузки, при котором наиболь шая сила трения (упругий люфт) не превьщ1ает предельно допустимую вели5216чину (по точности обработки). При двухступенчатой разгрузке в случае переключения ступеней в середине диапазона по нагрузке при большом весе изделия невозможно обеспечить оптимальный уровень разгрузки. Возникает избыточная сила трения, приводящая к снижению точности обработки на станке. Изобретение является дальнейшим развитием и усовершенствованием технического решения по основному изобретению и позволяет повысить точность разгрузки направляющих металлорежущего станка за счет введения временной задержки на гидростатическое взвешивание подвижного узла и возможности исполнения системы многоступенчатой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической разгрузки направляющих | 1980 |

|

SU991670A1 |

| Устройство для пневматической разгрузки направляющих | 1981 |

|

SU975306A1 |

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| Шпиндельная бабка | 1984 |

|

SU1220885A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2013 |

|

RU2534100C2 |

| Гидростатическая опора | 1978 |

|

SU817347A1 |

| Устройство для автоматического управления толщиной смазочного слоя в незамкнутой гидростатической опоре | 1973 |

|

SU752067A1 |

| Гидростатические направляющие металлорежущего станка | 1981 |

|

SU982867A1 |

| Гидропанель управления реверсом привода ползуна и приводом подач | 1974 |

|

SU566976A1 |

| Двусторонние гидростатические направляющие металлорежущего станка | 1978 |

|

SU747686A1 |

УСТРОЙСТВО АВТОМАТИЧЕСКОЙ РАЗГРУЗКИ НАПРАВЛЯИЦИХ tto авт.св. № 991670, отличающееся тем, что, с целью повышения точности, оно снабжено последовательно соединенными и включенными между датчиком уровней давления и блоком управления, усилителем-демодулятором, блоком временной задержки и компаратором с задатчиками ступеней разгрузки. (Л с: со СП tsd

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2933922/25-08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1981-05-27—Подача