Изобретение относится к машиностроению, в частности к станкострое- нию, и может быть использовано в тяжелых многоцелевых металлорежущих станках.

Цель изобретения - повышение точности обработки путем уменьшения погрешности ориентации положения шпинделя в двух взаимно перпендикулярных плоскостях,

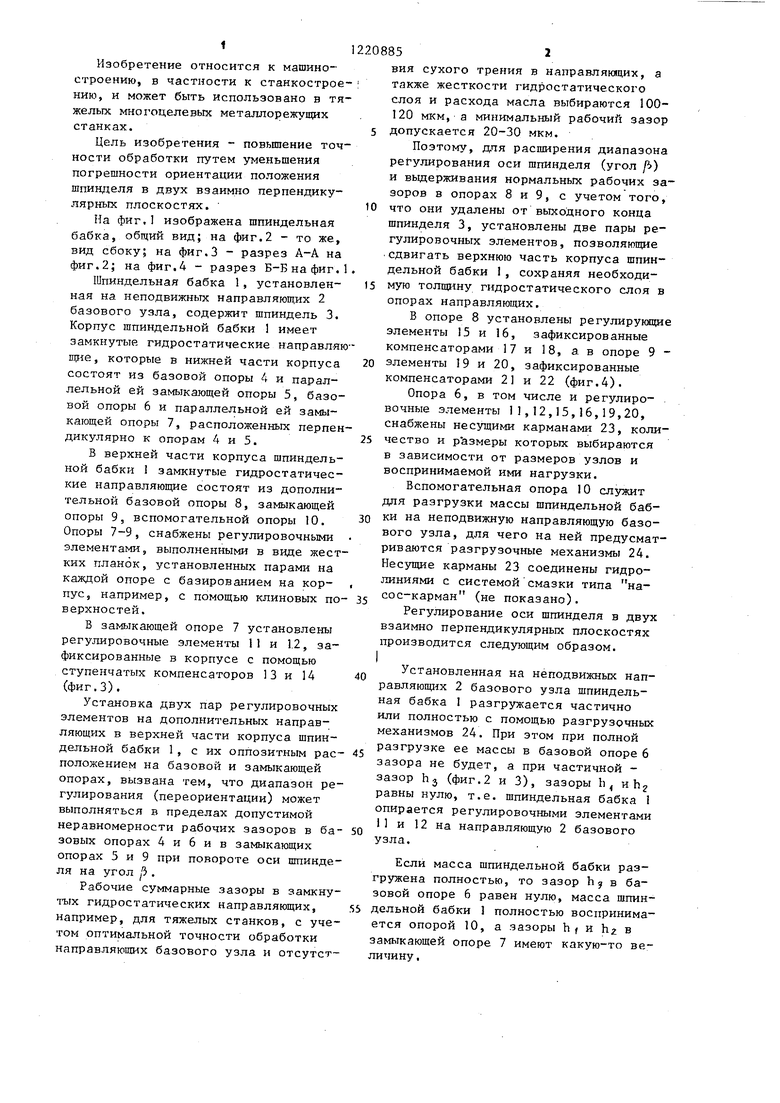

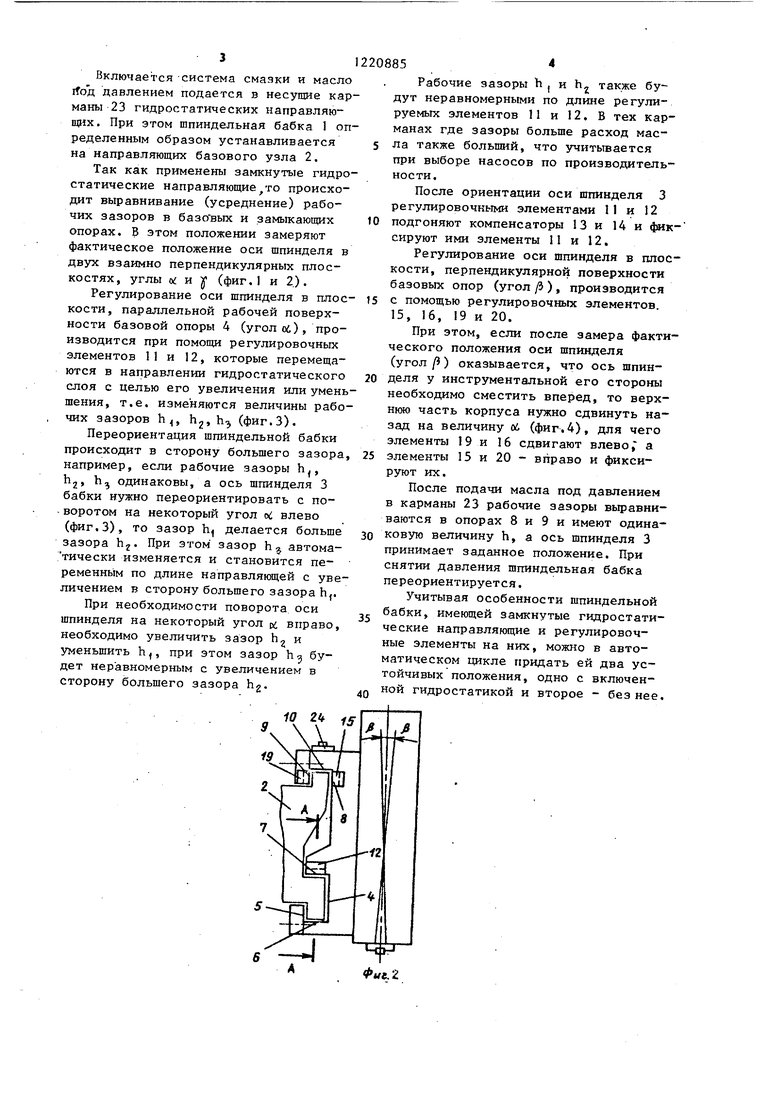

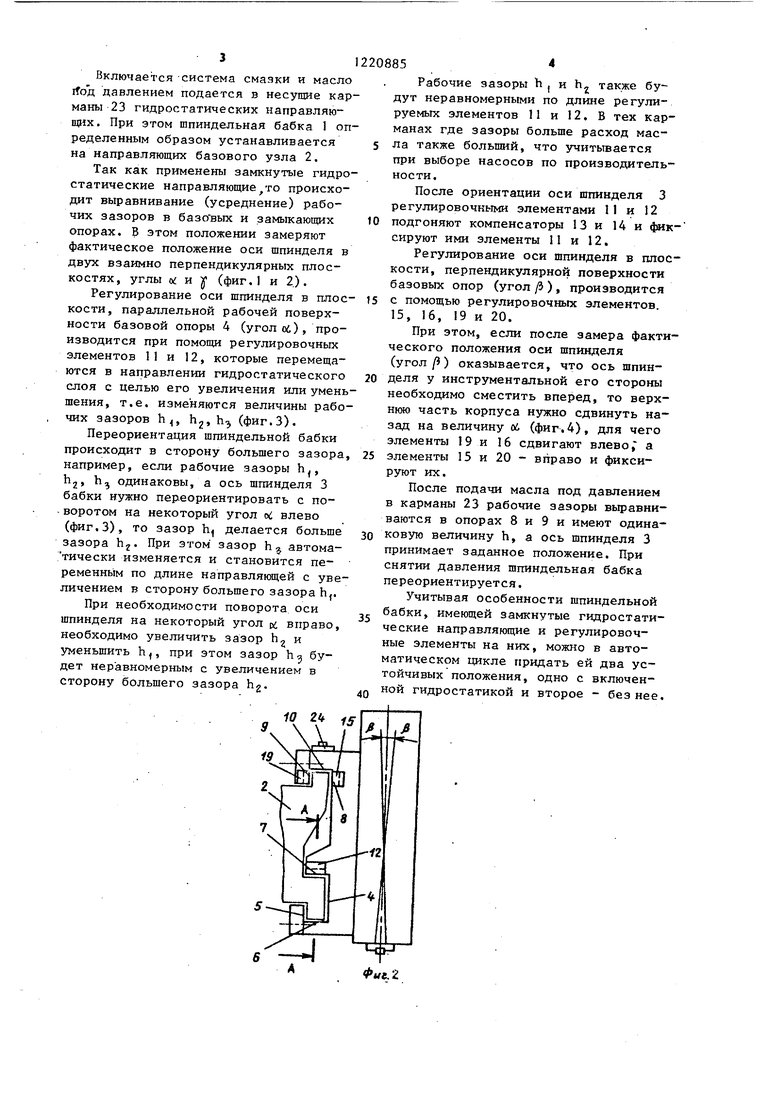

На фиг,1 изображена шпиндельная бабка, общий вид; на фиг.2 - то же, вид сбоку; на фиг.З - разрез А-А на фиг.2; на фиг.4 - разрез Б-Бнафиг.1

Шпиндельная бабка 1, установленная на неподвижных направляющих 2 базового узла, содержит шпиндель 3. Корпус шпиндельной бабки 1 имеет замкнутые гидростатические направляющее, которые в нижней части корпуса состоят из базовой опоры 4 и параллельной ей замыкающей опоры 5, базовой опоры 6 и параллельной ей замы- каюш;ей опоры 7, расположенных перпендикулярно к опорам 4 и 5.

В верхней части корпуса шпиндельной бабки 1 замкнутые гидростатические направляющие состоят из дополнительной базовой опоры 8, замыкающей опоры 9, вспомогательной опоры 10. Опоры 7-9, снабжены регулировочными элементами, выполненными в виде жестких планок, установленных парами на каждой опоре с базированием на кор- пус, например, с помощью клиновых по верхностей.

В замыкающей опоре 7 установлены регулировочные элементы 11 и 1.2, зафиксированные в корпусе с помощью ступенчатых компенсаторов 13 и 14 (фиг.З).

Установка двух пар регулировочных элементов на дополнительных направляющих в верхней части корпуса шпиндельной бабки 1, с их оппозитным рас положением на базовой и замыкающей опорах, вызвана тем, что диапазон регулирования (переориентации) может выполняться в пределах допустимой неравномерности рабочих зазоров в ба зовых опорах 4 и 6 и в замыкающих опорах 5 и 9 при повороте оси шпинделя на угол 1.

Рабочие суммарные зазоры в замкну гък гидростатических направляющих, например, для тяжелых станков, с учетом оптимальной точности обработки направляюших базового узла и отсутст

10

15

20

;

, 35

208852

ВИЯ сухого трения в направляю1цих, а также жесткости гидростатического слоя и расхода масла выбираются 100- 120 мкм, а минимальный рабочий зазор 5 допускается 20-30 мкм.

Поэтому, дпя расширения диапазона регулирования оси шпинделя (угол /) и вьщерживания нормальных рабочих зазоров в опорах 8 и 9, с учетом того, что они удалены от выходного конца шпинделя 3, установлены две пары регулировочных элементов, позволяющие сдвигать верхнюю часть корпуса шпиндельной бабки 1, сохраняя необходимую толщину гидростатического слоя в опорах направляющих.

В опоре 8 установлены регулирукяцие элементы 15 и 16, зафиксированные компенсаторами 17 и 18, а в опоре 9 - элементы 19 и 20, зафиксированные компенсаторами 21 и 22 (фиг.4).

Опора 6, в том числе и регулировочные элементы 11,12,15,16,19,20, снабжены несущими карманами 23, коли- 25 чество и р азмеры которых выбираются в зависимости от размеров узлов и воспринимаемой ими нагрузки.

Вспомогательная опора 10 служит для разгрузки массы шпиндельной бабки на неподвижную направляющую базового узла, для чего на ней предусматриваются разгрузочные механизмы 24. Несущие карманы 23 соединены гидро30

линиями с системой смазки типа насос-карман (не показано).

Регулирование оси шпинделя в двух взаимно перпендикулярных плоскостях производится следующим образом.

I

Установленная на неподвижньк направляющих 2 базового узла шпиндельная бабка 1 разгружается частично или полностью с помощью разгрузочных механизмов 24. При этом при полной разгрузке ее массы в базовой опоре 6 зазора не будет, а при частичной - зазор hj (фиг,2 и 3), зазоры Ь и h равны нулю, т.е. шпиндельная бабка 1 опирается регулировочными элементами 11 и 12 на направляющую 2 базового узла.

Если масса шпиндельной бабки разгружена полностью, то зазор hj в базовой опоре 6 равен нулю, масса шпин- дельной бабки 1 полностью воспринимается опорой 10, а зазоры h f и h в замыкающей опоре 7 имеют какую-то веичину .

3

Включается система смаэки и масло гГод давлением подается в несущие карманы 23 гидростатических направляющих. При этом шпиндельная бабка I определенным образом устанавливается на направляющих базового узла 2.

Так как применены замкнутые гидростатические направляющие то происходит выравнивание (усреднение) рабочих зазоров в базо вых и замыкающих опорах. В этом положении замеряют фактическое положение оси шпинделя в двух взаимно перпендикулярных плоскостях, углы oi и у (фиг. 1 и 2).

Регулирование оси шпинделя в штос- кости, параллельной рабочей поверхности базовой опоры 4 (угол od), производится при помощи регулировочных элементов 11 и 12, которые перемещаются в направлении гидростатического слоя с целью его увеличения или уменьшения, т.е. изменяются величины рабочих зазоров h, h2, h (фиг.З).

Переориентация шпиндельной бабки происходит в сторону большего зазора например, если рабочие зазоры h, hj, h, одинаковы, а ось шпинделя 3 бабки нужно переориентировать с по- - воротом на некоторый угол oi влево (фиг.З), то зазор h( делается больше зазора h. При этом зазор h автоматически изменяется и становится переменным по длине направляющей с увеличением в сторону большего зазора hj.

При необходимости поворота оси шпинделя на некоторый угол р вправо, необходимо увеличить зазор h и уменьшить hj, при этом зазор h будет неравномерным с увеличением в сторону большего зазора hg.

10

15

20885

Рабочие зазоры Ь и hj, также будут неравномерными по длине регулируемых элементов 11 и 12, В тех карманах где зазоры больше расход масла также больший, что учитывается при выборе насосов по производительности.

После ориентации оси шпинделя 3 регулировочными элементами 11 и 12 подгоняют компенсаторы 13 и 14 и фиксируют ими элементы 11 и 12.

Регулирование оси шпинделя в плоскости, перпендикулярной поверхности базовых опор (угол ft), производится с помощью регулировочных элементов. 15, 16, 19 и 20.

При этом, если после замера фактического положения оси шпинделя (угол/) оказывается, что ось шпинделя у инструментальной его стороны необходимо сместить вперед, то верхнюю часть корпуса нужно сдвинуть назад на величину об (фиг.4), для чего элементы 19 и 16 сдвигают влево i а элементы 15 и 20 - вправо и фиксируют их.

После подачи масла под давлением в карманы 23 рабочие зазоры выравниваются в опорах 8 и 9 и имеют одинаковую величину h, а ось шпинделя 3 принимает заданное положение. При снятии давления шпиндельная бабка переориентируется.

Учитывая особенности шпиндельной бабки, имеющей замкнутые гидростатические направляющие и регулировочные элементы на них, можно в автоматическом цикле придать ей два устойчивых положения, одно с включенной гидростатикой и второе - без нее.

20

25

30

35

0м. 2

1Ъ

А -А

1

7777/77/.

/

Фиг. 3 Б -Б

23

Фиг. 3 Б -Б

22

Л

2 23

Фиг. It

Составитель В.Панфилов Редактор И.Касарда Техред И.Верес Корректор М.Самборская

..«. , ,r Т- -Ц-L- .- «1,. «.«„«.. „.. |.. И- -- ------ - - -Заказ 1526/16 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1982 |

|

SU1118488A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Металлорежущий станок | 1981 |

|

SU1154061A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| Шпиндельный узел | 1979 |

|

SU848146A1 |

| Шпиндельный узел | 1984 |

|

SU1171215A1 |

| Шпиндельный узел | 1982 |

|

SU1071369A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ ОСИ ШПИНДЕЛЬНОЙголовки | 0 |

|

SU257996A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-11-06—Подача