2.Устройство по п. 1, отличающееся тем, что источник ступенчатого давления выполнен в виде группы делителей давления, связанных с дросселем гидростатического взвешивания через панель управляемых гидравлических распределителей .

3.Устройство по п. 1, отличающееся т.ем, что датчик . уровней давления выполнен в виде

группы реле давления, настроенных с определенным шагом давления, соответствующим количеству ступеней разгрузки .

4,Устройство по п. 1, отличающееся тем, что датчик уровней давления выполнен индуктивным.

5.Устройство по п. 1, о т л ич а юще ее я тем, что блок управления выполнен релейным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической разгрузки направляющих | 1981 |

|

SU1037521A2 |

| Прецизионная станина | 1980 |

|

SU991671A1 |

| Устройство для пневматической разгрузки направляющих | 1981 |

|

SU975306A1 |

| Способ разгрузки направляющих поверхностей скольжения прецизионного узла | 1985 |

|

SU1301621A1 |

| Инструмент для растачивания глубоких отверстий | 1987 |

|

SU1419819A1 |

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| Шпиндельная бабка | 1984 |

|

SU1220885A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2013 |

|

RU2534100C2 |

| Червячно-реечная передача с гидростатической смазкой | 1990 |

|

SU1784792A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2011 |

|

RU2484322C1 |

1. УСТРОЙСТВО АВТОМАТИЧЕС КОЙ РАЗГРУЗКИ НАПРАВЛЯЮЩИХ, преиму щественно подвижных узлов металло,режущего станка, содержащее напра ляющую поверхность базового ySna, // // /////г/ ///////t s г 3 / разгружающую опору с карманом на подвижном узле, напорную магистраль . и блок управления автоматическим циклом разгрузки, отличающееся тем, что, С целью повышения надежности конструкции путем ее упрощения посредством предварительного автоматического взвешивания детали и автоматического определения закона распределения реакций между опорами, в напорную магистраль разгружающей опо1ил последовательно включены дроссель гидростатического взвешивания узла и источник ступенчатого давления, связанный через блок управления разгрузкой с введенньгм датчиком уровней давления, § сообщенным с карманом разгружающей опоры.

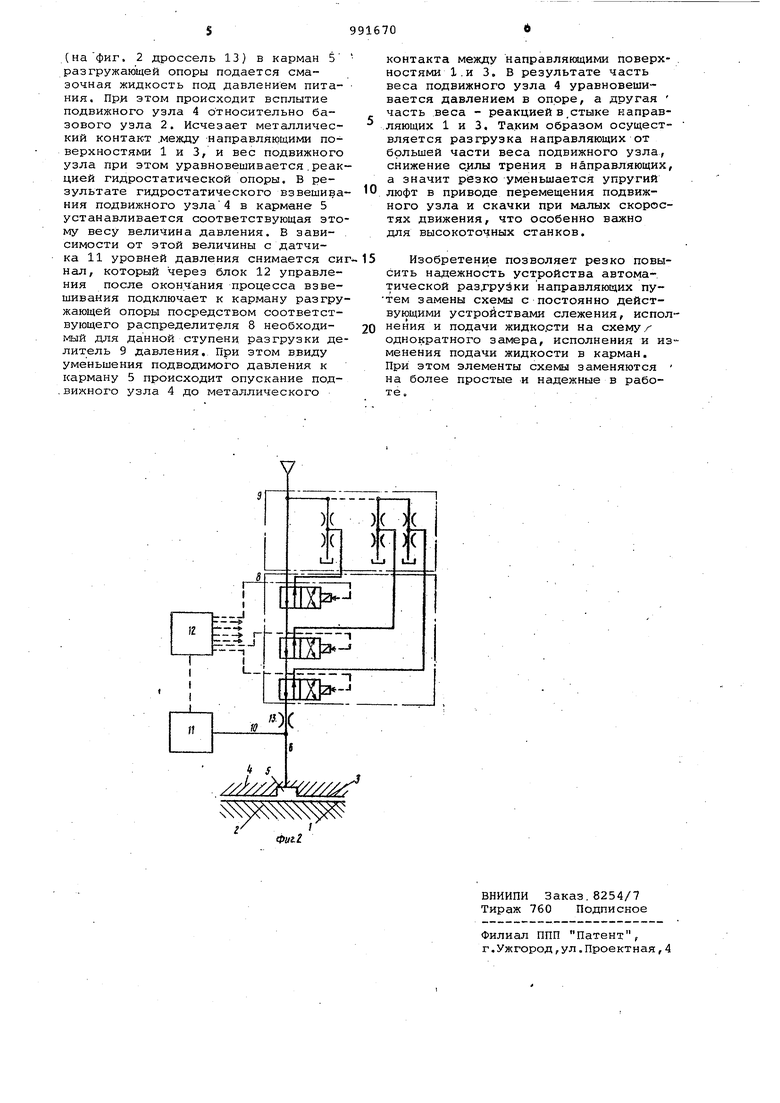

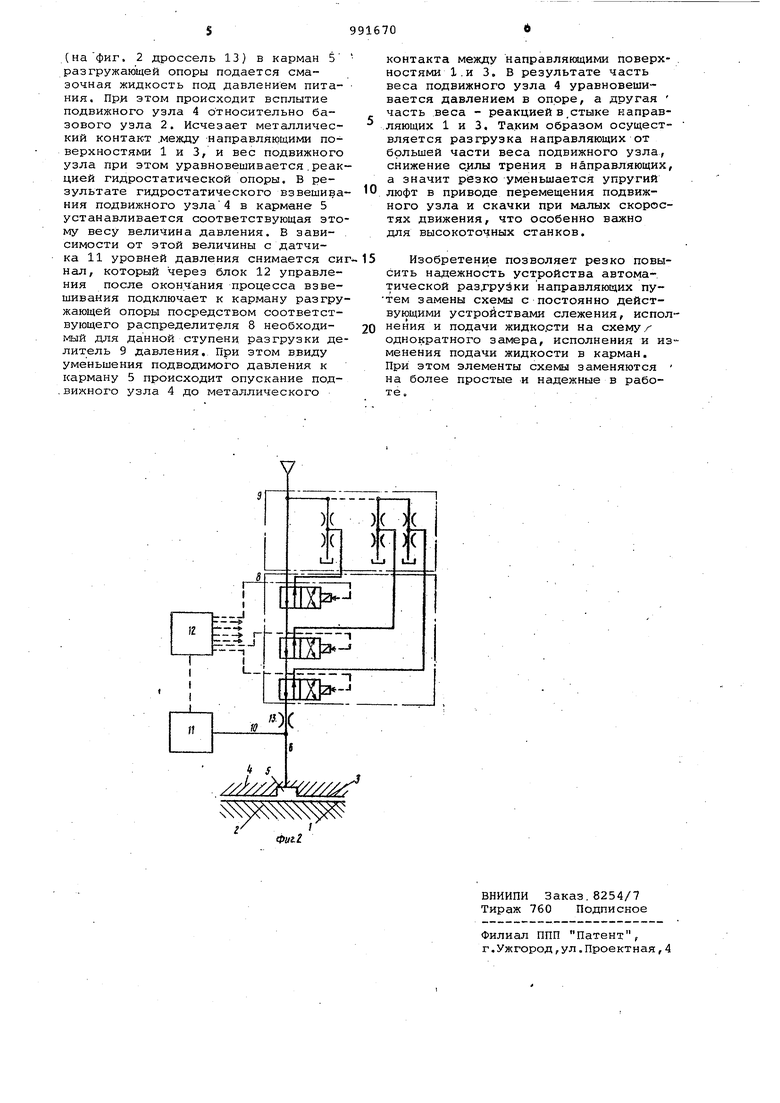

Изобретение относится к области станкостроения, преимущественно к устройствам автоматической разгрузки направляющих подвижных узлов, и может быть использовано к координат но-расточных станках. Известна система разгрузки подвижного узла .от веса, при которой в разгружающие карманы подается жидкость под определенным постоянны давлением, содержащая выполненные на направляющей поверхности подвижного узла карманы разгружающих onopC Однако известная система разгруз ки эффе.ктивна только при разгрузке узлов постоянного веса (подвижная стойка горизонтально-расточного ста ка) и малоэффективна при изделиях со значительными диапазонами веса из-за существенных трудностей в определении веса изде,лия и распределе ния реакций между опорами. При разгрузке стола станка уровень давления в карманах должен быть согласован с весом установленного на стол изделия и характером распределения реакций в статически неопределенной механической сис теме. Кроме того, подвод различного да ления к карманам вследствие значительных отличий в реакциях представ ляет собой определенную трудность. Все эти недостатки не дают возможности использовать известную сис тему разгрузки для столов, загружав мых изделиями большого диапазона веса. Известно также устройство автома тической разгрузки направляющих тяжелых узлов машин, в котором косвен но, по нагрузке в приводе, определя ется уровень разгрузки в зависимости от веса подвижного узла и к карманам подводится жидкость под определенным давлением. В таком устройстве кроме выполнения на подвижном узле карманов разгружакадих опор име ются устройства для автоматического изменения величины давления в разгружающих опорах f2 . Однако и здесь невозможно установить распределение реакций в направляющих, т.е. нельзя обеспечить оптимальный режим разгрузки для каждой опоры, что приводит к потере точности обработки. Для координатно-расточных станков необггодимо, чтобы подвижный стол лежал на направляющих и сила трения между столом и направляющими была минимальной. Иначе при движении стола будут скачки, особенно при малых величинах подач, а это недопустимо из условий точной обработки позиционирования деталей. Эту задачу решает известная автоматическая следящая система разгрузки непрерывного действия, принцип действия которой заключается в непрерывном отслеживании изменения взаимного расположения стола и направляющих и непрерывной подачи жидкости в карманы опор под соответствующим давлением 3 J. В известном Устройстве, принятом за прототип, в зоне каждой опоры установлен датчик отрыва, по сигналу с которого через ряд бЛоков управления в этом канале поддерживается такая величина давления, при кото рой отрыв в данной точке измерения весьма мал. Общими элементами система с предлагаемой является наличие базового узла с направляквдей поверхностью, разгружающей опоры, напорной магистрали, отдельного датчика уровня разгрузки, блока формирования Уровня давления разгрузки, управляющего блока. В прототипе измеряется не величина разгружающей реакции, а величина отрыва отдельной точки подвижного узла. При такой разгрузке обеспечивается более оптимальный автоматический режим разгрузки и отсутствуют недостатки вышеупомянутых известных .устройств. Вместе с тем устройство громозд ко, сложно и имеет низкую надежност работы вследствие того, что система разгрузки построена на непрерывном измерении отрыва в отдельных точках, подвижного узла, требукяцих слож ных следящих устройств, необходимых в каждом канале управления. Эти мно гочисленные функциональные устройст ва имеют сложные электронные схемы (задатчик величины, преобразователь всплытия,.широтно-импульсный преобр зователь J или имеют сложную конструкцию (электрогидравлический преобразователь, датчик всплытия). Пониженная надежность и, следователь.но, долговечность вытекает из-за необходимости слежения за всплытием и постоянной работы всех функционал ных устройств системы. Кроме того, возникает неопределенность в работе системы, вследствие того, что всплытие в самой разгружающей опоре может значительно отличаться от измеряемого датчиком из-за конструктивной возможности размещения последнего только на некотором расстоя нии от разгружакядей опоры, т.е. дат чик, в каждом канале управления фиксирует всплытие узла в другой точке. Также обращает на себя внимание сложиость настройки этой схемы. Кроме того, недостаток устройства заключается в том, что теряется точность обработки, вследствие ошибок, происходящих из-за того, что вместо определения реакций в опоре, определяется отрыв саней от направляющих, который зависит в частности от механических деформаций корпусных деталей в зоне установки датчика отрыва. Целью изобретения является повышение надежности конструкции путем ее упрощения за счет предварительйргр автоматического взвешивания деталей и автоматического определения закона распределения реакций между опорами. Поставленная цель достигается тем что в устройстве автоматической раз.грузки направляющих, преимугцественно подвижных узлов металлорежущего станка, содержащем направлякацую поверхность базового узла, разгружающую опору с карманом на подвижном узле, напорную магистраль и блок уп равления автоматический циклом разгрузки, в напорную магистраль разгр жакицей опоры последовательно включе ны дроссель гидравлического взвешивания узла и источник ступенчатого давления, связанный через блок упра ления разгрузкой с датчиком уровней давления, соединенным гидролинией с карманом раз гружакядей опоры. Источник ступенчатого давления выполнен в виде группы делителей давления, связанных с дросселем гидростатического взвешивания через панель управляемЕЛХ гидравлических распределителей. Датчик уровней давления выполнен, например, в виде группы реле давлений, от состояния срабатываний которых в каждом канале зависит подключение блоком управления соответствующей ступени разгрузки. Группа реле настроена с определенным шагом давления, соответствующим количеству ступеней разгрузки. Датчик уровней давления может быть выполнен индуктивным и посредством уровня снимаемого с него сигнала имеет возможность давать команду на подключение блоком управления соответствующей ступени разгрузки. Блок управления выполнен релейным. Все это дает возможность осуществить предварительное автоматическое взвешивание и автоматически определить закон распределения реакций между опорами. В результате упрощается конструкция и повышается надежность устройства. На фиг. 1 изображена структурная схема предлагаемого устройства; на фиг. 2 - вариант принципиальной схемы. Устройство автоматической разгрузки направляющих от веса подвижного, узла содержит направляквдую поверхность 1 базового узла 2 и.сопряженную с ней направляющую поверхности 3, выполненную на подвижном узле 4. На направлякяцей поверхности 3 размещен карман 5 разгружакчцей опоры,, связанный гидролинией 6 .через управляющее устройству 7 гидростатического взвешивания и через источник ступенчатого давления с насосом питания. Источник ступенчатого давления представляет собой, например, последовательно включенные панель управляемых гидравлических распределителей 8 (см. фиг. 2)- и группу делителей 9 давления. Входы каждого последующего распределителя соединены с выходом предыдущего распределителя и соответствующим устройством уровня разгружакяцего давления. С карманом разгружающей опоры 5 гидролинией 10 связан датчик 11 уровней давления. Блок 12 управления слзжит для подключения соответствующей ступени разгрузки {делителя давления) в зависимости от сигнала с датчика 11 уровней давления. Устройство работает следующим образом. При отсутствии управляющего сигнала с блока 12 управления через распределители 8 и устройство 7 (нафиг. 2 дроссель 13) в карман 5 разгружающей опоры подается смазочная жидкость под давлением питаВИЯ. Прл этом происходит всплытие подвижного узла 4 относительно базового узла 2. Исчезает металлический контакт .между -направляющими поверхностями 1 и 3, и вес подвижного узла при этом уравновешивается.реак цией гидростатической опоры. В результате гидростатического взвешива ния подвилшого узла4 в кармане 5 устанавливается соответствующая это му весу величина давления. В зависимости от этой величины с датчика 11 уровней давления снимается си нал, который через блок 12 управления после окончания процесса взвешивания подключает к карману разгру жающей опоры посредством соответствующего распределителя 8 необходимый для данной ступени разгрузки де литель 9 давления. При этом ввиду уменьшения подводимого давления к карману 5 происходит опускание под.винного узла 4 до металлического контакта между направляющими поверхностями 1. и 3. В результате часть веса подвижного узла 4 уравновешивается давлением в опоре, а другая часть веса - реакцией в,стыке направляющих 1 и 3. Та.ким образом осуществляется разгрузка направляющих от большей части веса подвижного узла, снижение силы трения в направляющих, а значит резко уменьшается упругий люфт в приводе перемещения подвижного узла и скачки при малых скоростях движения, что особенно важно для высокоточных станков, Изобретение позволяет резко повысить надежность устройства автоматической раз,груйки направляющих путем замены схемы с постоянно действующими устройствами слежения, исполнения и подачи жидко.сти на схему/однократного замера, исполнения и изменения подачи жидкости в карман. При этом элементы схемы заменяются на более простые и надежные в работе.

| ВЕРТИКАЛЬНЫЕ ЖАЛЮЗИ | 2002 |

|

RU2268981C2 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-30—Публикация

1980-06-04—Подача