о

00 00 00

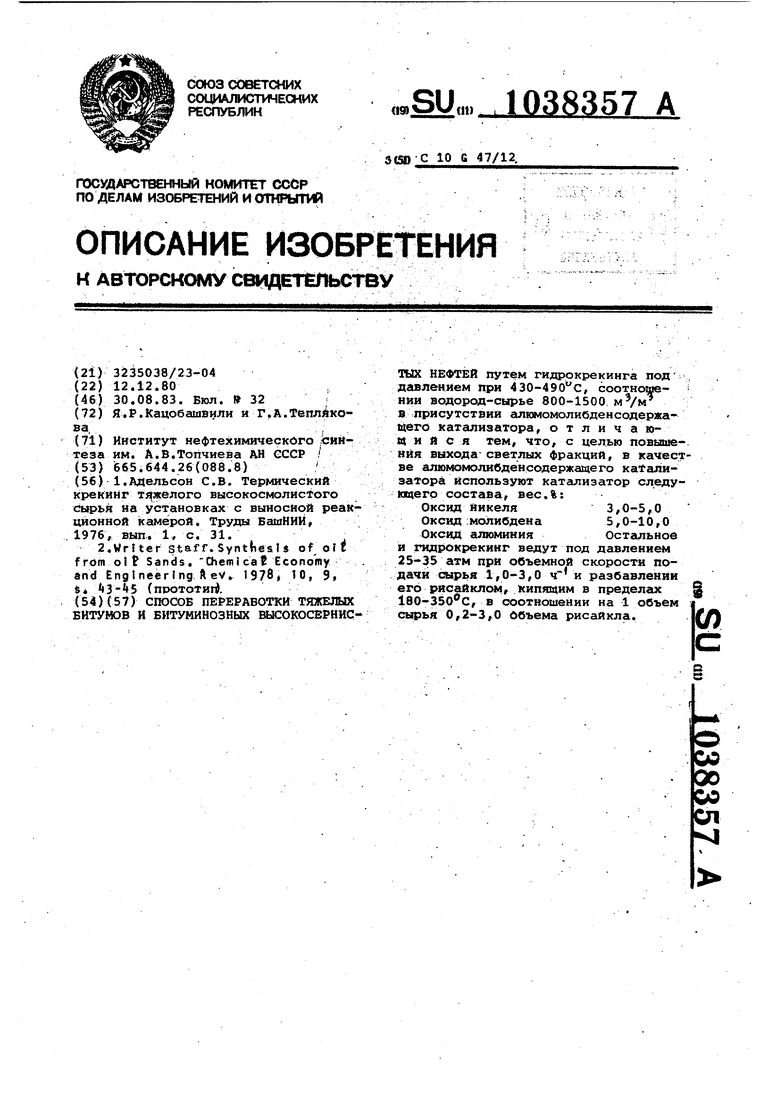

СП Изобретение относится к нефтепер работке, более конкретно к перерабо ке тяжелых битумов и битуминозных высокосернистых нефтей с целью полу чения светлых топлив. Известен способ переработки тяже лых нефтей и нефтяных остатков, в том числе и битуминозных, путем тер мического или каталитического крегинга с предварительной деасфальтизацией и обессериванием вакуумных газойлей с температурой кипения, не превышающей lj . Однако указанный способ не позво ляет получить достаточное количеств светлых продуктов, отвечающих техни ческим требованиям или стандар1там на топлива. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ переработки тяжелых битумов и битуминоз ных высокосернистых нефтей путем гидрокрекинга под давлением б7атм, при 430-490°С, соотношении водородсырье 800-1500 в присутствии алюмомолибденсодержащего катализатора, при объемной скорости подачи сырья 0,83 . Недостаток способа - низкий выход светлых фракций топлива, что не дает возможности практически полнос тью перерабатывать тяжелые нефти на светлые топлива и, соответственн в гидрогенизате содержится большое количество остатка. Наибольший выход по данному способу облагороженной нефти составляет 98,3%. Получен ная таким путем нефть содержит 61,7 светлых фракций с температурой кипения до 340°С. Кроме того,, способ ведут при пов шейном давлении, а также при пониже ной скорости подачи сырья, что не позволяет достигнуть высокой производительности переработки. Эти факторы делают производство энергоемким и дорогостоящим. . Цель изобретения - повышение вых да светлых фракций. Указанная цель достигается согласно способу переработки тяжелых битумов и битуминозных высокрсернистых нефтей путем гидрокрекинга по давлением 25-35 атм при 430-490 с, соотношении, водород-сырье 800 1500 MVw- в присутствии алюмомолиб денсодержащего катализатора следующего состава, вес.%: Оксид никеля 3,0-5,0 Оксид молибдена 5,0-10,0 Оксид алюминия Остальное и гидрокрекинг ведут под давлением 25-35 атм при объемной скорости подачи сырья 1,0-3,0 разбавлении его рисайклом, кипящим в пределах 180-350 0, в соотношении на 1 объем сырья 0,2-3,0 объема рисайкла. Преимущество предлагаемого способа заключается в повышении выхода светлых фракций с хорошими физикохимическими показателями, отвечающими требованиям, предъявляемым светлым продуктам. А именно, выход светлых продуктов с температурой Кипения до составляет 94% на исходное сырье, из которых получено 26% бензиновой фракции с температурой кипения 38-180°С и 67% дизельной фракции с температурой кипения 180-350®С. Процесс характеризовался высокой степенью обессеривания и расщепления. Кроме того, производительность катализатора значительно увеличивается, что позволяет проводить процесс гидрокрекинга при более низком давлении 25-35 атм (против 67 атм) и более высокой объемной скорости подачи сырья 1,0-3,0 ч (против 0,83 ч ). При проведении гидрокрекинга . при пуске используют в качестве рисайкла дизельную фракцию с пределами выкипания 180-350°С. Выбор заданной температуры гидрокрекинга 430-490 С обусловлен тем, что проведение процесса гидрокрекинга при более низких температурах (ниже 430 С) приводит к снижению степени расщепления и обессеривания. При температурах выше происходит ускорение реакций термического расщепления, возрастает газообразование, коксообразование, снижается выход целевых продуктов. При скорости подачи сырья меньше 1 резко снижается производительность переработки, возрастает кокссюб)азование. Подача сырья со скоростью выше указанной 3 ч приводит к снижению степени обессеривания и расщепления, уменьшению выхода целевых продуктов. При давлении меньше 25 атм наблю дается высокое коксообразование за короткий промежуток времени, в то же время использование непрерывной регенерации позволяет не повышать давление выше 35 атм, что дает возможность использовать более дешевое оборудование и облегчает работу газов компрессоров. Уменьшение расхода водорода меньше 800 нм/м сырья в час приводит к снижению степени гидрирования, а также к увеличению содержания остатка в гидрогенизате. В то же время при увеличении расхода водорода выше 1500 нм/м сырья в час ухудшается доступ сырья к активной прверхнос ти катализатора, что также приводит к ухудшению свойств получаемых продуктов. Для получения высококачественных светлых топлив гидрогенизат, полученный гидрокрекингом битуминозной нефти, подвергают гидроочистке на пронфлиленном алюмокоСальтмолибденовом катализаторе. В результате получают гидрогениэат, в котором сера практически отсутствует.,

Таким образом, предлагаемый способ переработки битуминозной нефти позволяет значительно расширить сырьевую базу для получения светлых

топлив, в одну ступень переработки получить высокое содержание светлых продуктов,, а также, дополнительно проведя гидрообессеривание, получит высококачественные топлива, практически не содержащие серу.

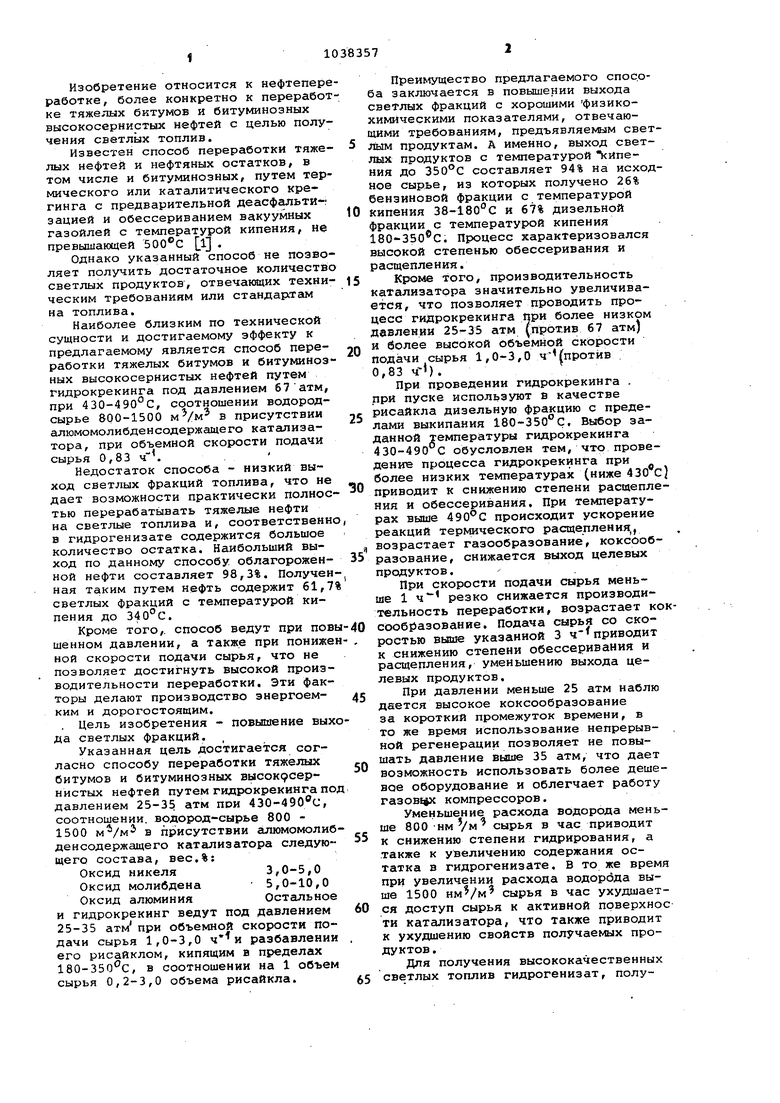

Для переработки используют битуминозная нефть Ашальчинского месторождения битумов, характеристика которой приведена в табл. 1,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БИТУМИНОЗНЫХ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1992 |

|

RU2095394C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ БИТУМИНОЗНЫХ НЕФТЕЙ | 1992 |

|

RU2053250C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241022C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТОВ ТОПЛИВНОГО НАЗНАЧЕНИЯ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2368644C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ВИХРЕВОГО РЕАКТОРА (ВР) | 2010 |

|

RU2448153C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2205200C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

СПОСОБ ПЕРЕРАБОТКИ ТЯСКЕЛОХ БИТУМОВ И БИТУМИНОЗНЫХ ВЬЮОКОСЕРНИСТЫХ НЕФТЕЙ путем гидрокрекинга под . давлением при 430-490 С, соотноше- НИИ водород-сырье 800-1500 MV в присутств1ии алюмомолибденсодержаадего катализатора, о т л и ч а root и и с я тем, что, с целью повыше-, нйя выхода-светлых фракций, в качестве алюмомолибденсодержащего катализатора используют катализатор следующего состава, вес.%: Оксид йикеля 3,0-5,0 ОкСид :молибдена 5,0-10,0 Оксид гипоминия Остальное и гидрокрекинг ведут под давлением 25-35 атм при объемной скорости подачи оырья 1,0-3,0 и разбавлении его рисайклом, кипящим в пределгис g 1ВО-350 С, в соотношении на 1 объем О) сырья 0,2-3,0 Объема рисаикла.

3 Плотность, г/см

Содержание серы, вес.%

Коксуемость по Конрадсону, вес.%

Начало кипения,С

Фракционно-вакуумная разгонка, вес.% 182,3-350 0 выше

Элементарный анализ, вес.% углерод

водород

азот

кислород

никель

примеси

Асфальтены Смолы

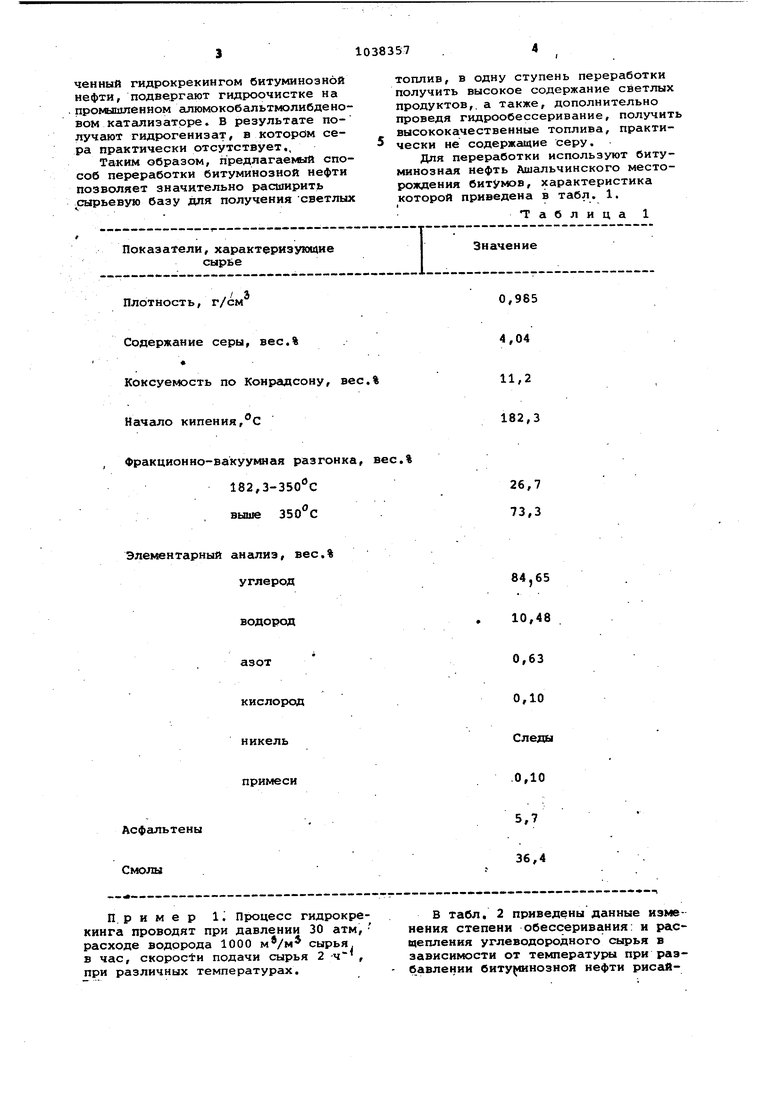

П. р и м е р 1 Процесс гидрокрекинга проводят при давлении 30 атм, расходе водорода 1000 м/м сырья, в час, cKopoctH подачи сырья 2 -ч , при различных температурах.

0,965

4,04 11,2 182,3

26,7 73,3

84,65

10,48

0,63 0,10 Следы .0,10

36,4

В табл, 2 приведены данные изменения степени обессеривания: и расцепления углеводородного сырья в зависимости от температуры при разбавлении биту нозной нефти рисгШклом (0,5 объёмарисайкла на 1 объем нефти) на катализаторе состава,

вес.%:

Из табл. 2 видно, что при опти--. , мальвой температуре процесса ()i степени обессеривания и расщепления максимальные с минимальным образованием газа и кокса.

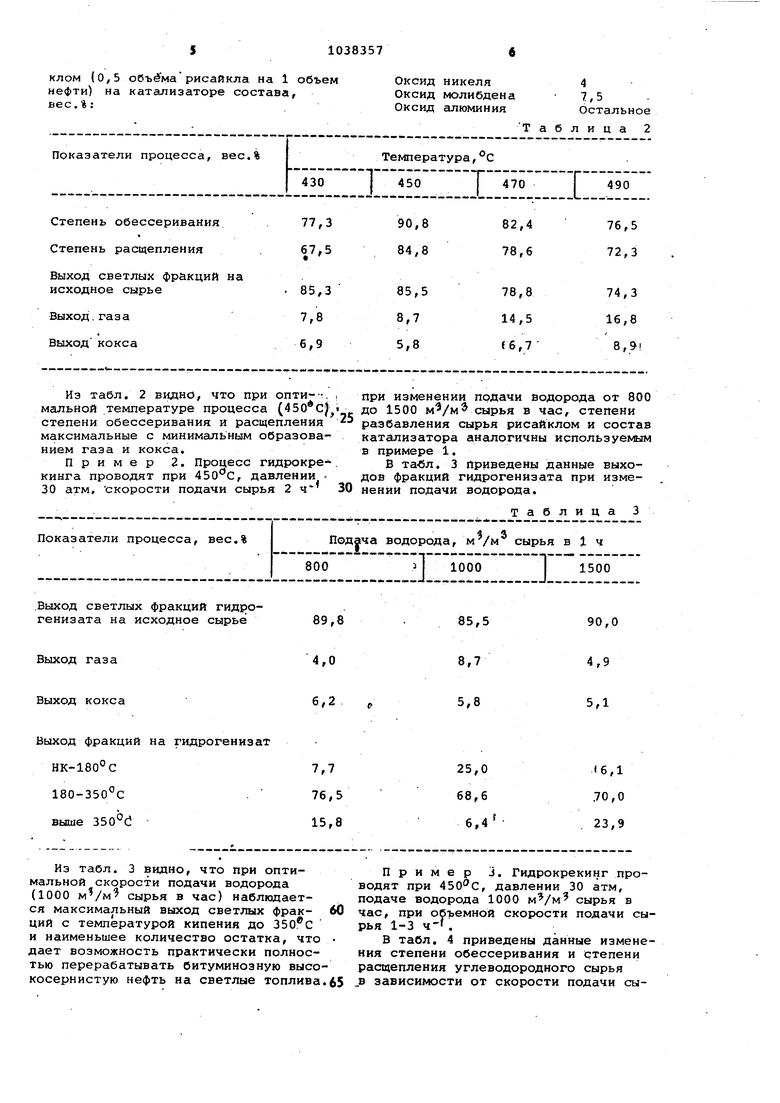

Пример 2. Процесс гидрокре кинга проводят при , давлении

.

30

30 атм, скорости подачи сырья 2 ч

.Выход светлых фракций гидрогенизата на исходное сырье 89,8

4,0

Выход газа

6,2

Выход кокса

на гидрогенизат

7,7 .

76,5

15,8

Из табл. 3 видно, что при оптимальной скорости подачи водорода (1000 MVw сырья в час) наблюдается максимальный выход светлых фрак- 60 ций с температурой кипения до 35О®С и наименьшее количество остатка, что дает возможность практически полностью перерабатывать битуминозную высокосернистую нефть на светлые топлива.65

никеля

4 молибдена 7,5 алюминия

Остальное

Таблица 2

при изменении поДачи водорода от 800 до 1500 сырья в час, степени разбавления сырья рисайклом и состав катализатора аналогичны используемым в примере 1,

В тавл. 3 приведены данные выходов фракций гидрогенизата при изменении подачи водорода.

Таблица 3

85,5

90,0

8,7

4,9

5,1

5,8

(6,1 .70,0 23,9

Пример J. Гидрокрекинг проводят при 450с, давлении 30 атм, подаче водорода 1000 сырья в час, при объемной скорости подачи сырья 1-3 .

В табл. 4 приведены данные изменения степени обессеривания и степени расщепления углеводородного сырья в зависимости от скорости подачи сырья в систему. Степень разбавления сырья рисайклом и состав катализаВыход светлых фракций на

исходное сырье86,4 Из табл, 4 видно, что оптимальная скорость подачи нефтяного сырья 2 чл . С гепень обессеривания, степейь расщепления, а также выход све лых фракций при скорости подачи 1 и 2 ч существенно не изменяются, но применение оптимальной скорости подачи сырья 2 ч дает возможность увеличить производительность устано ки вдвое. . .П р и м е р 4. С целью получения высококачественных топлив гидро генизат; полученный гидрокрекингом битуминозной высокосернистой нефти подвергают дополнительной гидроочис ке на промышленном алюмокобальтмолибденовом катализаторе с содержанием 8,0 вес.% оксида кобальта.

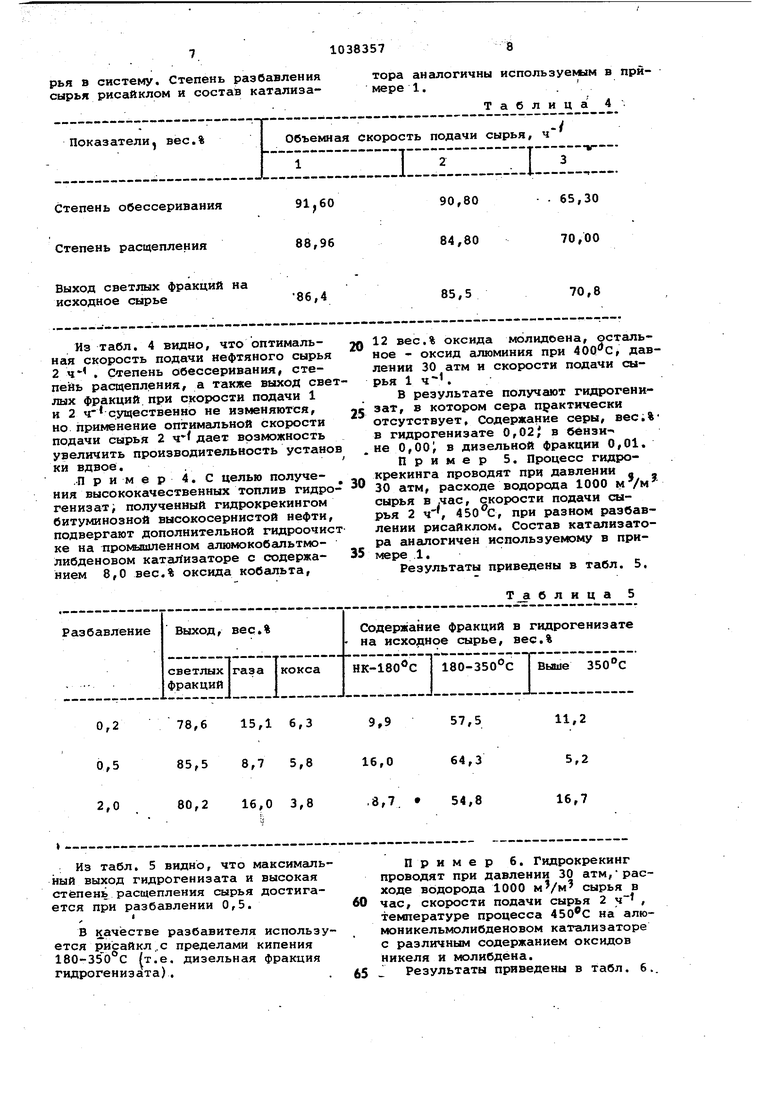

Из табл. 5 видно, что максимальный выход гидрогенизата и высокая степень расщепления сырья достигается при разбавлении 0,5.

В качестве разбавителя используется рис аи к л „с пределами кипения 180-350 С (т.е. дизельная фракция гидрогенизата).

тора аналогичны используемым в примере 1.

Таблица 4

70,8

85,5

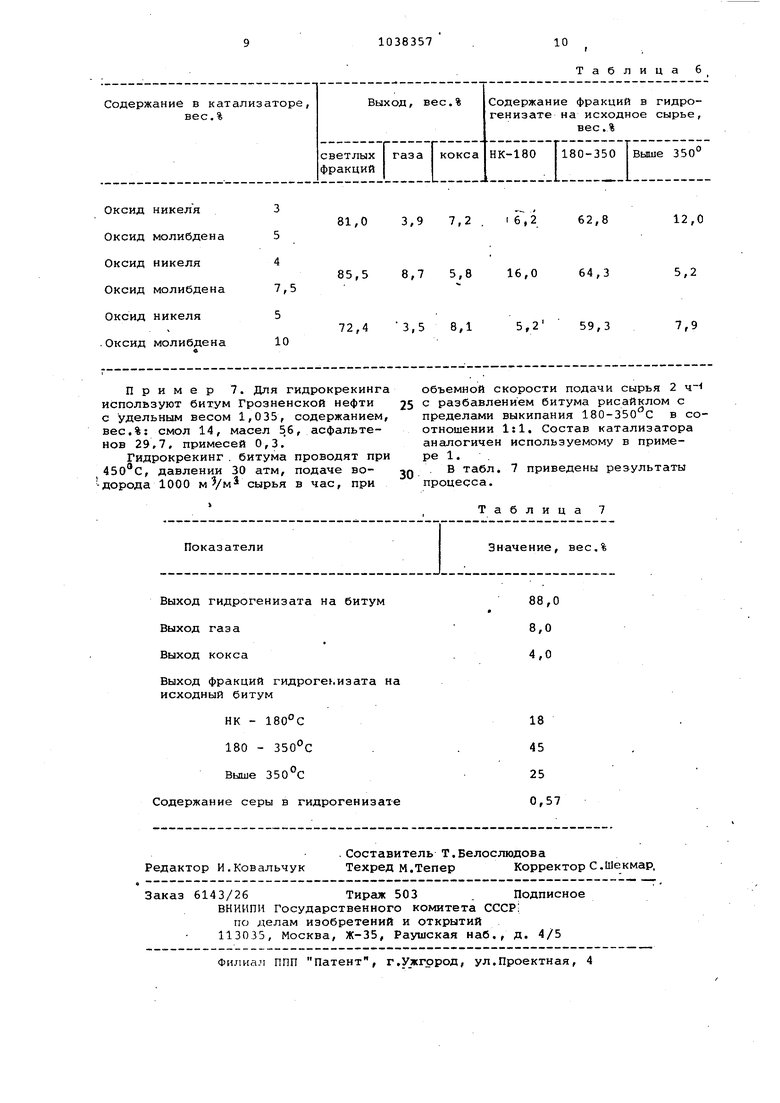

Пример 6. Гидрокрекинг проводят при давлении 30 атм, расходе водорода 1000 м/м сырья в

60 час, скорости подачи сырья 2 , температуре процесса 450с на алюмоникельмолибденовом катализаторе с различным содержанием оксидов никеля и молибдена.

65 - Результаты приведены в табл. 6. 12 вес.% оксида молидоена, остальное - оксид алюминия при 4 О О С, давлении 30 атм и скорости подачи сырья 1 . В результате получают гндрогенизат, в котором сера практически отсутствует. Содержание серы, вес;% в гидрогенизате 0,02 в б€Нзи-« не 0,00 в дизельной фракции 0,01. Пример 5. Процесс гидрокрекинга проводят при давлении . 30 атм, расходе водорода 1000 м /м сырья в .час, скорости подачи сырья 2 ч , 450 С, при разном разбавлении рисайклом. Состав катализатора аналогичен используемому в примере 1, Результаты приведены в табл. 5. Таблица5

Таблица 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термический крекинг тяжелого высокосмолистого сырья иа установках с выносной реакционной камерой | |||

| Труды БашНИЙ, 1976, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Synthesis of oft from oi t Sands | |||

| Chemi cat Economy and Engineering ftev, 1978 Ю, 9, 6 ЙЗ-Н (npoTOTHrt. | |||

Авторы

Даты

1983-08-30—Публикация

1980-12-12—Подача