Изобретение относится к области нефтехимии и, более конкретно, к процессу гидроконверсии или гидрокрекинга (гидрогенизационной переработки) тяжелого высокомолекулярного углеродсодержащего сырья, в частности высококипящих остатков переработки нефти, природных битумов, битуминозной нефти, асфальтов и др., и может быть использовано в промышленности для переработки углеродсодержащего сырья с получением углеводородного газа, бензиновых и дизельных фракций, вакуумного газойля, других нефтехимических продуктов и полупродуктов.

Гидрогенизационная переработка тяжелого углеродсодержащего сырья - одно из перспективных направлений эффективного преобразования тяжелых углеводородов в продукты с более низкой температурой кипения.

Обычно в процессе используют гетерогенный катализатор, в котором с активные каталитические частицы кобальта, молибдена или никеля и др. стабилизированы на твердом носителе. В процессе гидрогенизационной каталитической переработки высокомолекулярные компоненты сырья адсорбируются на поверхности катализатора, блокируя поры носителя и активные центры катализатора, что сопровождается быстрым снижением его активности в реакции гидрогенизации. Асфальто-смолистые вещества и металлорганические соединения, содержащиеся в тяжелом нефтяном сырье, также, осаждаясь на поверхности катализатора, дезактивируют его и приводит к повышенному выходу кокса. По этим причинам с утяжелением сырья резко сокращается срок службы катализатора, приводит к снижению эффективности процесса. Характерной особенностью этих процессов является применение высокого парциального давления водорода в реакционной системе, что обусловливает высокие экономические издержки и не обеспечивает достаточную эффективность процесса.

В последние годы интенсивно разрабатываются процессы гидроконверсии с использованием высокодисперсных катализаторов, равномерно распределенных в сырье в форме суспензии каталитических частиц металлов молибдена, никеля, кобальта, вольфрама с размерами 50-500 нм. Способы гидроконверсии с применением суспензионных катализаторов без твердого носителя запатентованы в России и за рубежом. Формирование катализатора происходит непосредственно в реакционной зоне (in situ) из предварительно введенного в сырье предшественника (прекурсора) катализатора.

Известен способ переработки тяжелых углеводородов, описанный в патенте США N 4134825, кл. 208-108, 1979, который осуществляют в присутствии маслорастворимых соединений Mo, V или Cr. В качестве последних используют соли смоляной и нафтеновой кислот, содержащие указанные металлы. Маслорастворимое соединение превращают в катализатор путем предварительного нагрева раствора этого соединения в интервале температур 325-415°С и давлении 3,5-35 МПа в присутствии водородосодержащего газа, в котором содержится 1-90% мол. сероводорода. Затем нефтепродукт с содержащимся в нем твердым коллоидным катализатором вводят в зону гидроконверсии, осуществляемую при температуре 343-538°С и парциальном давлении водорода 3,5-35 МПа.

Недостатком описанного способа является невысокая активность, необходимость и сложность предварительной подготовки катализатора, сложность регенерации катализатора и возвращения в процесс в виде прекурсора катализатора, обусловливающие его высокую стоимость.

В патенте US №4637870 описан процесс гидропревращения тяжелого нефтяного сырья, в котором в качестве катализатора используют фосфорную кислоту, добавляемую к водному раствору фосфомолибденовой кислоты. Полученную смесь смешивают с углеводородным материалом для формирования концентрата предшественника катализатора. Раствор предшественника катализатора обезвоживают, сульфидируют, смешивают с исходным сырьем - тяжелой нефтью или тяжелым остатком нефти и подают в реактор для осуществления реакции гидрогенизации. Атомное соотношение фосфомолибденовой кислоты к молибдену обычно составляет в пределах от 0,08:1 до 0,01:1,1 и, если фосфорную кислоту добавляют к фосфомолибденовой кислоте в количестве, достаточном для снижения выхода кокса, то необходимо обеспечить атомное соотношение Р/Мо в растворе в пределах от 0,12:1 до 0,45:1.

Недостатком этого способа является низкая активность, высокий уровень коксования, сложность приготовления и введения катализатора в сырье перед реактором, а также высокая стоимость получаемого катализатора.

Способ гидрокрекинга нефти и остатка нефти с применением дисперсного катализатора описан в патенте США №6004454. В нем предложен катализатор рассеянного типа для каталитического гидрокрекинга необработанной нефти и мазута, метод подготовки и процесс гидрокрекинга в суспендированном слое предлагаемого катализатора. Катализатор содержит Мо в количестве 2-15% вес, Ni в количестве 0,1-2% вес. и Р в количестве 0,1-3% вес. Способ подготовки катализатора заключается в растворении окиси или соли соответствующего металла в воде. Процесс представляет собой смешивание необработанной нефти и исходного сырья - мазута с катализатором, нагревание смеси и введение смеси в реактор, проведение реакции гидрокрекинга при 380-460°С под давлением водорода 10-15 МПа, катализатор добавляют в количестве, необходимом для обеспечения содержания активного металла равном 150-1500 ppm. Выход дистиллятных фракций в процессе около 70% мас. в основном без коксообразования.

Недостатками предлагаемого процесса являются низкий выход дистиллятных фракций, а также использование дорогостоящего аппаратурного оформления, обусловленное применением высокого давления процесса, что в конечном итоге приводит к увеличению капитальных и эксплуатационных затрат.

В патенте RU 2387698 С2 Французского института нефти, в котором предложен способ гидроконверсии тяжелого сырья на дисперсном катализаторе. Способ осуществляется при давлении от 20 до 300 бар и температуре от 380°С до 500°С в одном или нескольких последовательно работающих реакторах, снабжен средствами для внутренней рециркуляции жидкости для обеспечения кипящего слоя гранулированного катализатора, а также внутренними или внешними газоразделительными средствами, при этом маслорастворимый прекурсор дисперсного катализатора инжектируют в поток продуктов реакции, выходящих из первого реактора или в часть рециркулируемых в реакционную зону жидких продуктов (рисайкла). В качестве примера приведены результаты работы 1-го реактора при давлении 165 бар, температуре 425°С и конверсия 540°С +65%.

Недостатками процесса являются одновременное использование кипящего слоя гранулированного катализатора и суспензии дисперсного катализатора, что усложняет процесс и создает проблему утилизации отработанного катализатора и в конечном итоге приводит к повышению капитальных и эксплуатационных затрат.

Использование высокого давления процесса в способе и дорогостоящего трудно регенерируемого маслорастворимого прекурсора катализатора также приводит к повышению капитальных и эксплуатационных затрат и ухудшает экономические показатели процесса.

Наиболее близким по технической сущности и достигаемому результату к предполагаемому изобретению (прототипом) является патент ЕА 046195, в котором предлагается способ гидроконверсии тяжелых нефтяных остатков и битуминозной нефти с содержанием серы до 6%, включающий соединение водного раствора прекурсора с концентрацией молибдена 5-10% мас. с частью нефтяного сырья при температуре не менее 95°С для получения смеси, которую диспергируют до образования устойчивой эмульсии, смешиваемой с нефтяным сырьем, и рисайклом перед предварительным нагревом сырья, подаваемым в реактор, где при температуре 400-450°С и давлении от 10 МПа до 14,3 МПа проводят гидрогенизацию в восходящем потоке при смешивании с очищенным циркуляционным водородсодержащим газом с содержанием водорода не менее 80% мас., продукты реакции направляют на атмосферную и вакуумную дистилляцию с выделением остатка с температурой кипения выше 520°С, который возвращается в процесс в качестве рисайкла, причем, при снижении содержания серы в сырье ниже 1,8% мас. в него добавляют сульфидирующий агент - диметилдисульфид до увеличения содержания серы в нефтяном сырье не ниже 2,5% мас.

Недостатками предлагаемого способа являются:

- высокое коксообразование до 2,15-3,1%;

- недостаточно высокий выход дистиллятных фракций (62,0-63,4%);

- снижение активности катализатора и, как следствие, повышение его расхода.

Задача изобретения заключается в разработке эффективного способа гидроконверсии тяжелого углеродсодержащего сырья, обеспечивающего снижение выхода кокса и высокий выход дистиллятных фракций, за счет обеспечения оптимальных условий формирования in situ активного катализатора.

Поставленная задача решается тем, что предложен способ гидроконверсии тяжелого углеродсодержащего сырья, включающий получение водного раствора прекурсора молибденсодержащего катализатора, соединение его с 1/10 частью от общего количества перерабатываемого сырья и диспергирование полученной смеси до образования устойчивой эмульсии, смешение полученной эмульсии с оставшимся нефтяным сырьем, нагревание полученной смеси, ее подачу в реактор для проведения гидрокоиверсии в восходящем потоке в смеси с водородсодержащим газом в условиях повышенной температуры и давления, выделение из продуктов реакции водородсодержащего газа, легких дистиллятных фракций с их выводом, и тяжелого остатка с температурой кипения выше 520°С, возвращаемого на гидроконверсию в виде молибденсодержащего рисайкла, а температуру в реакторе регулируют подачей горячего циркулирующего водородсодержащего газа в поток после смешения предварительно нагретого сырья с эмульсией, в котором:

- водный раствор прекурсора молибденсодержащего катализатора получают с концентрацией молибдена 3,0-4,9% мас.;

- смешение полученного водного раствора прекурсора с частью нефтяного сырья с получением обратной эмульсии осуществляют при температуре не выше 95°С;

- обратную эмульсию смешивают непосредственно перед реактором гидроконверсии с остальным перерабатываемым сырьем, предварительно нагретым так, чтобы температура в точке смешения обратной эмульсии и нефтяного сырья достигала не ниже 350°С;

- гидроконверсию проводят в двух последовательно соединенных и непрерывно работающих реакторах;

- продукты гидроконверсии из первого реактора дегазируют в промежуточном сепараторе с выводом легких выкипающих до 300°С дистиллятных фракций и фракций, выкипающих выше 300°С, которые направляют во второй реактор;

- продукты гидроконверсии из второго реактора дегазируют и смешивают с легкими дистиллятными фракциями, выделенными из продуктов гидроконверсии первого реактора, после чего фракционируют с отбором и выводом фракций: н.к. - 180, 180-350, 350-520°С и выше 520°С.

В предлагаемом способе можно использовать тяжелое углеродсодержащее сырье, в смеси с модификатором, взятым в количестве 2,0-4,0% мас. на исходное сырье, выбранным из ряда: газойли каталитического крекинга, экстракты селективной очистки масел.

В способе эмульсию смешивают с остальной частью перерабатываемого нефтяного сырья в соотношении 1:9, используют водородсодержащий газ с содержанием водорода не менее 80% мас.

Гидроконверсию проводят при температуре 400-450°С в течение четырех часов и скорости подачи водорода в реакционную зону каждого из реакторов из расчета 500 нл(Н2)/л(сырья). При этом при снижении атомного отношения серы к молибдену (S/Mo) в сырье ниже 2,5 в него дополнительно добавляют сульфидирующий реагент - элементную серу, диметилдисульфид до увеличения атомного отношения S/Mo в сырье не ниже 2,5.

Водородсодержащий газ после аминовой очистки и смешения со свежим водородом возвращают на вход в предварительный нагреватель сырья и в первый и второй реактор, причем температура в реакторах регулируется подачей горячего водородсодержащего газа при оптимальной нагрузке печи предварительного нагрева сырья. Для съема избыточного тепла реакции предусмотрена подача в реактор холодного водородсодержащего газа.

Технический результат от использования предлагаемого технического решения заключается

- в увеличении активности катализатора за счет за счет повышения степени дисперсности частиц катализатора в дисперсной фазе и, как следствие, снижение его расхода;

- в снижении выхода кокса;

- в увеличении выхода дистиллятных фракций, выкипающих до 520°С.

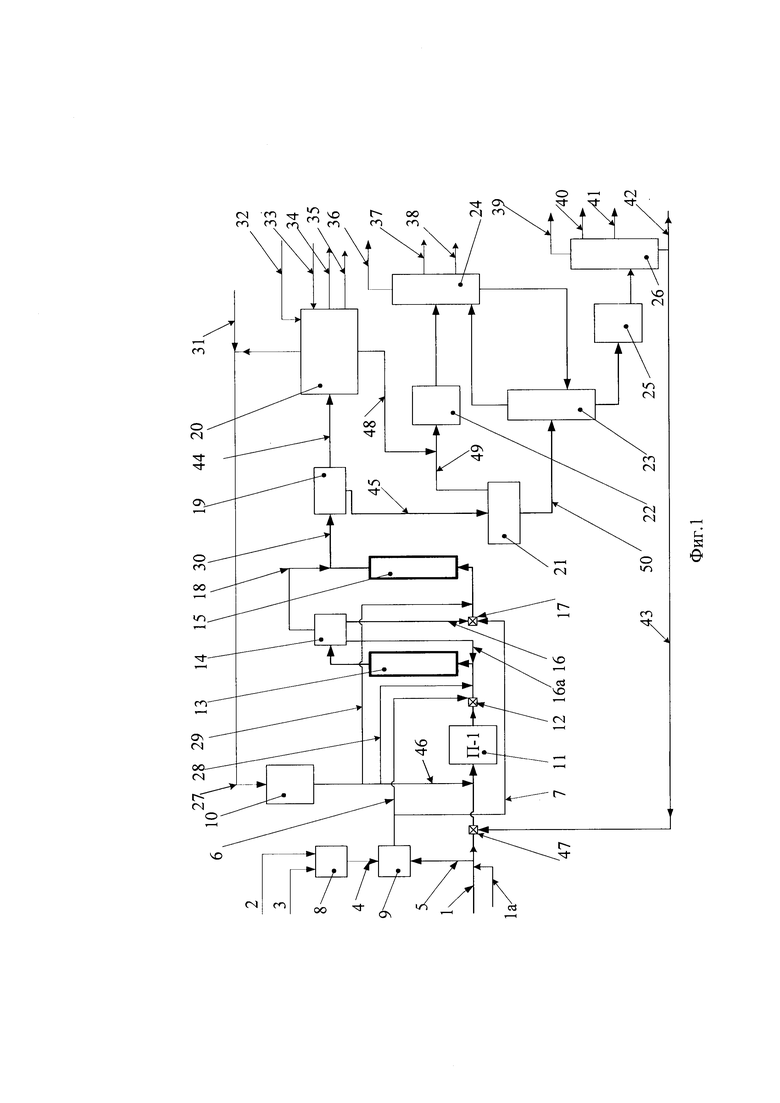

Способ реализуется с помощью схемы, представленной на фиг. 1 Тяжелое высокосернистое нефтяное сырье с температурой 150°С по трубопроводу 1 подают на гидроконверсию.

До 10% от всего перерабатываемого сырья из трубопровода 1 по линии 5 направляют в емкость приготовления эмульсии. При этом прекурсор катализатора (Mo-катализатор, например, парамолибдат аммония) и химочищенную воду направляют по соответствующим трубопроводам 2 и 3 в смеситель 8 для получения водного раствора прекурсора с концентрацией молибдена (Мо) 3,0-4,9% мас., который направляют по линии 4 на смешение с (1/10) частью сырья при температуре 60-95°С в зависимости от вязкости нефтяного сырья, в емкость 9 приготовления эмульсии, в которой диспергируют до получения стабильной эмульсии со средним диаметром капель не более 2 мкм. Приготовленную эмульсию по линии 6 подают в смеситель 12 на смешение с предварительно нагретым в печи 11 сырьем на вход в 1-ый реактор 13 и предусмотрена возможность подачи по линии 7 в смеситель 17 на вход во 2-ой реактор 15 (при порционной подаче эмульсии).

На смешение с сырьем в смеситель 45 перед печью 11 предварительного нагрева сырья подают из вакуумной колонны 26 по линии 43 в качестве рисайкла часть непревращенного остатка, представляющий собой суспензию Мо-содержащего катализатора и по линии 46 нагретый в печи 10 до температуры 550°С горячий водородсодержащий газ (ВСГ), поступающий по линии 27 из секции 20 очистки и компримирования циркуляционного ВСГ. При снижении содержания водорода в ВСГ ниже 80% предусмотрена подача свежего водорода по линии 31.

В газо-сырьевую смесь после смешения с эмульсией подают горячий ВСГ по линии 28 для регулирования температуры потока на входе в реактор 13, в котором при температуре 400-445°С и давлении 7,0-14,5 МПа в восходящем трехфазном потоке газо-продуктовой смеси протекает реакция гидроконверсии.

Газо-продуктовая смесь из 1-го реактора поступает в промежуточный сепаратор 14, в котором происходит отделение газа и паровой фазы, содержащей легкие фракции, выкипающие до 300°С, которые по линии 18 поступают в горячий сепаратор высокого давления 19.

Тяжелая часть продуктов гидроконверсии 1-го реактора по линии 16 поступает во 2-ой реактор 15.

Схемой предусмотрена возможность возврата части тяжелого продукта по линии 16а в качестве рисайкла в низ реактора 13.

Температура во 2-ом реакторе регулируется подачей горячего ВСГ по линии 29 в сырьевой поток после смесителя 17.

Во 2-ом реакторе в восходящем потоке протекает реакция гидроконверсии при температуре 400-450°С и давлении 7,0-14,5 МПа.

Для съема избыточного тепла реакции в 1-ый и 2-ой реактора подают холодный ВСГ (на схеме не показано).

Газо-продуктовая смесь по линии 30 из 2-го реактора поступает в горячий сепаратор высокого давления 19.

В горячем сепараторе высокого давления дистиллятные фракции, выкипающие до 300°С, и ВСГ отделяют от продуктов реакции и направляют по линии 44 на блок 20 сепарации и очистки ВСГ.

Для очистки ВСГ от кислых газов на блок 20 поступает свежий амин по линии 32 и химочищенная вода по линии 33, а насыщенный амин по линии 34 и кислую воду по линии 35 выводят за пределы установки.

Дистиллятные фракции из блока сепарации 20 направляют через печь 22 в атмосферную колонну 24, в которой разделяют и выводят газ по линии 36, бензиновую фракцию по линии 37 и дизельную фракцию по линии 38.

Жидкие продукты из горячего сепаратора высокого давления 19 поступают в горячий сепаратор низкого давления 21 (ГСНД), из которого дополнительно выделяют легкие фракции и по линии 49 через печь 22 подают в атмосферную колонну 24.

Тяжелый продукт из ГСНД по линии 50 поступает в колонну 23, где за счет снижения давления и подачи водяного пара происходит отпарка фракций, выкипающих до 350°С, которые через печь 22 подают в атмосферную колонну 24.

Тяжелый продукт с низа колонны 23 направляют через печь 25 в вакуумную колонну 26.

После вакуумной дистилляции выводят легкие углеводороды и газы по линии 39, легкий вакуумный газойль по линии 40, тяжелый вакуумный газойль по линии 41.

Часть вакуумного остатка по линии 43 направляют в качестве рисайкла на смещение с сырьем в смеситель 47, балансовое количество вакуумного остатка выводят с установки по линии 42.

В качестве модификатора используют нефтяные термостабильные нефтяные фракции, взятые в количестве 2,0-4,0% масс. по отношению к исходному сырью, обладающие растворяющей способностью асфальтенов и способствующие структурным изменениям, связанными с физико-химическими процессами их стабилизации в дисперсной фазе коллоидной системы с участием атомов смол и асфальтенов.

Гомогенизацию и диспергирование сырья с водным раствором прекурсора осуществляют с помощью аппаратов за счет использования гидродинамических эффектов сверхзвуковых парожидкостных течений или виброкавитационных процессов, характеризующихся наличием высоких напряжений и скоростей сдвига, высокочастотных пульсаций потока и любых других способов эффективного смешения.

Процесс гидроконверсии проводят в восходящем трехфазном потоке в суспензионном реакторе при температуре 400-450°С и давлении водорода от 7 до 14,5 МПа, со скоростью подачи водорода в реакционную зону равной 500 нл(Н2)/л(сырья), низкокииящие продукты конверсии и водородсодержащий газ, выходящие из реакционной зоны 1-го реактора, выделяют в промежуточном газожидкостном сепараторе 14 и по линии 18 поступают в горячий сепаратор высокого давления 19, нижний жидкий продукт из промежуточного сепаратора по линии 16 подают во 2-ой реактор, Предусмотрена возможность порционной подачи части эмульсии прекурсора катализатора по линии 7 в смеситель 17, для смешения с сырьем 2-го реактора.

Температуру сырья на входе в 1-ый и 2-ой реактор регулируют подачей горячего ВСГ в поток после смешения с эмульсией прекурсора катализатора.

Продукты реакции сепарируют от ВСГ и легких углеводородов С1-С4, жидкие продукты реакции подвергают атмосферно-вакуумной дистилляции с получением, по крайней мере, 89,6% углеводородов с температурой кипения ниже 520°С, содержащих фракции бензина, дизельного топлива и вакуумного газойля.

Нижеследующие примеры иллюстрируют предлагаемое изобретение, но никоим образом не ограничивают область его применения.

Пример 1

В качестве сырья используют гудрон с характеристиками, представленными в табл. 1. Часть гудрона (в количестве 10% от всего перерабатываемого сырья), смешивают из расчета 0,5% Мо на сырье с водным раствором парамолибдата аммония (ПМА), содержащим 3% Мо и полученную смесь диспергируют в течение 30 мин при температуре 90°С до образования устойчивой эмульсии.

Затем сырье предварительно нагревают до 250°С и добавляют эмульсию в соотношении 1:9, затем полученную смесь нагревают до температуры 425°С и проводят гидроконверсию при давлении 7,0 МПа, времени реакции 2 часа и скорости подачи водорода в реакционную зону из расчета 500 нл(Н2)/л (сырья).

Продукты гидроконверсии сепарируют на газ и жидкие фракции - гидрогенизат. В гидрогенизате определяют размер частиц дисперсной фазы, содержащей каталитические частицы и кокс, фракционируют с отбором дистиллятных фракций, выкипающих до 520°С.

При переработке гудрона предлагаемым способом получают 63,8% фракции, выкипающие до 520°С, выход кокса 0,13%, размер частиц дисперсной фазы в гидрогенизате 260 им.

Пример 2

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 1, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 4% Мо.

При переработке гудрона предлагаемым способом получают 62,6% фракции, выкипающие до 520°С, выход кокса 0,32%, размер частиц дисперсной фазы в гидрогенизате 320 нм.

Пример 3 (сравнительный по прототипу)

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 1, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 6% Мо (как в прототипе).

При переработке гудрона по прототипу получают 63,6% фракции, выкипающие до 520°С, выход кокса 0,54%, размер частиц дисперсной фазы в гидрогенизате 880 нм.

Пример 4 (сравнительный по прототипу)

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 1, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 8% Мо (как в прототипе).

При переработке гудрона по прототипу получают 63,2% фракции, выкипающие до 520°С, выход кокса 1,68%, размер частиц дисперсной фазы в гидрогенизате 1540 нм.

Пример 5 (сравнительный по прототипу)

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 1, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 10% Мо (как в прототипе).

При переработке гудрона по прототипу получают 62,4% фракции, выкипающие до 520°С, выход кокса 3,1%, размер частиц дисперсной фазы в гидрогенизате 2100 нм.

Пример 6

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 2, но эмульсию смешивают с гудроном в соотношении 1:9 при температуре 130°С.

При переработке гудрона предлагаемым способом получают 64,1% фракции, выкипающие до 520°С, выход кокса 0,6%, размер частиц дисперсной фазы в гидрогенизате 510 нм.

Пример 7 (сравнительный но прототипу)

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 6, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором парамолибдата аммония (ПМА), содержащим 8% Мо (как в прототипе).

При переработке гудрона по прототипу получают 60,0% фракции, выкипающие до 520°С, выход кокса 2,12%, размер частиц дисперсной фазы в гидрогенизате 1950 нм.

Пример 8

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 7, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором парамолибдата аммония (ПМА), содержащим 4% Мо, но проводят гидроконверсию при температуре 430°С.

При переработке гудрона предлагаемым способом получают 64,3% фракции, выкипающие до 520°С, выход кокса 0,68%, размер частиц дисперсной фазы в гидрогенизате 480 нм.

Пример 9

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру, но сырье смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 8% Мо (как в прототипе).

При переработке гудрона по прототипу получают 63,2% фракции, выкипающие до 520°С, выход кокса 2,8%, размер частиц в дисперсной фазе в гидрогенизате 1600 нм.

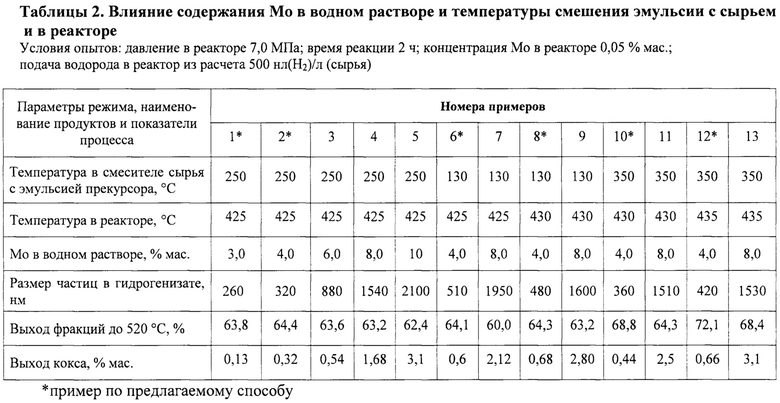

Анализ результатов гидроконверсии, полученных по приведенным примерам, показывает, что увеличение концентрации Мо в водном растворе парамолибдата аммония, используемого в качестве прекурсора катализатора, приводит к повышению выхода кокса при одинаковом выходе дистиллятных продуктов реакции, причем выход кокса при сопоставимых условиях в предлагаемом способе ниже, по сравнению с прототипом (примеры 1-5). При повышении концентрации Мо в водном растворе прекурсора выше 4% наблюдается резкий рост выхода кокса, при этом увеличиваются размеры частиц дисперсной фазы в гидрогенизате и, следовательно, частиц катализатора, получаемого из прекурсора в реакционной зоне.

При повышении содержания Мо в водном растворе прекурсора происходит рост размеров формирующихся частиц катализатора, обусловленное увеличением количества атомов Мо в глобуле эмульсии, выполняющей роль микрореактора формирования из прекурсора твердых частиц катализатора с соответствующим увеличением их размеров.

В результате происходит снижение активности катализатора в подавлении реакций полимеризации радикальных фрагментов, образующихся из продуктов деструкции высокомолекулярных компонентов сырья, при этом образующие продукты полимеризации (кокс) «захватывают» частицы катализатора, способствуя интенсификации процесса образования кокса, отложения которого в реакционной аппаратуре препятствуют продолжению работы установки.

Примеры (6-9) демонстрируют влияние температуры смешения эмульсии с сырьем и температуры в реакторе на результаты гидроконверсии. Снижение температуры смешения эмульсии с сырьем до 130°С как по предлагаемому способу, так и по прототипу приводит к росту размеров частиц катализатора с соответствующим снижением его активности, что приводит к повышению выхода кокса и снижению выхода дистиллятных фракций до 520°С.

Пример 10

Подготовку сырья процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 2, но эмульсию смешивают с предварительно нагретым до 350°С сырьем в соотношении 1:9 и проводят гидроконверсию и выделение продуктов гидроконверсии и фракционирование как в примере 9.

При переработке гудрона предлагаемым способом получают 68,8% фракции, выкипающие до 520°С, выход кокса 0,44%, размер частиц дисперсной фазы в гидрогенизате 360 нм.

Пример 11

Подготовку сырья процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 10, но гудрон смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 8% Мо (как в прототипе).

При переработке гудрона по прототипу получают 64,3% фракции, выкипающие до 520°С, выход кокса 2,5%, размер частиц дисперсной фазы в гидрогенизате 1510 нм.

Пример 12

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 10, но гидроконверсию проводят при температуре в реакторе 435°С.

При переработке гудрона предлагаемому способу получают 72,1% фракции, выкипающие до 520°С, выход кокса 0,66%, размер частиц дисперсной фазы в гидрогенизате 420 нм.

Пример 13 (сравнительный по прототипу)

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 12, но гудрон смешивают из расчета 0,5% Мо на сырье с водным раствором ПМА, содержащим 8% Мо (как в прототипе).

При переработке гудрона по прототипу получают 68,4% фракции, выкипающие до 520°С, выход кокса 3,1%, размер частиц дисперсной фазы в гидрогенизате 1530 нм.

Примеры 10-13 показывают снижение степени дисперсности частиц катализатора в гидрогенизате с ростом концентрации Мо в водном растворе от 4 до 8% с соответствующим снижением активности катализатора в подавлении реакций полимеризации с образованием кокса и снижением выхода дистиллятных фракций.

Пример 14

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 12, но гудрон смешивают с 2% модификатора (табл. 1) - тяжелым газойлем каталитического крекинга.

При переработке гудрона предлагаемым способом получают 74,2% фракции, выкипающие до 520°С, выход кокса 0,48%, размер частиц дисперсной фазы в гидрогенизате 360 нм.

Пример 15

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят и гидроконверсию проводят аналогично примеру 14, но гудрон смешивают с 4% модификатора и проводят гидроконверсию модифицированного сырья.

При переработке гудрона предлагаемым способом получают 75,0% фракции, выкипающие до 520°С, выход кокса 0,4%, размер частиц дисперсной фазы в гидрогенизате 390 нм.

Сопоставление результатов примеров 12,14,15 показывает снижение выхода кокса от 0,66 до 0,4%, увеличение выхода дистиллятных фракций от 72,1 до 75% при добавлении 2-4% модификатора к сырью при прочих равных условиях.

Снижение выхода кокса при добавлении к сырью модификатора достигается за счет того, что при смешении нефтяного остатка с богатым ароматическими углеводородами тяжелым газойлем каталитического крекинга последний способствует диспергированию и стабилизации асфальтенов сырья и в продуктах реакции в процессе гидроконверсии.

Кроме того, компоненты газойля не отпариваются в условиях атмосферного разделения продуктов реакции, а остаются в тяжелом атмосферном остатке и тем самым предотвращают коагуляцию асфальтенов и частиц суспензионного катализатора.

Для обеспечения высокой эффективности процесса гидроконверсии с применением способа получения in situ суспензионного катализатора необходимо провести полное превращение прекурсора катализатора в каталитически активную фазу - сульфиды Мо.

Если прекурсор катализатора нагревают в течение длительного времени в условиях разложения ПМА с образованием оксидов Мо, которые не являются каталитической фазой без их полного сульфидирования, это приводит к повышенному выходу кокса в ходе реакций гидроконверсии, который «захватывает» катализатор, накапливается и забивает реактор.

Как показывают результаты гидроконверсии, приведенные в примерах 1-13, температура смешения эмульсии прекурсора с сырьем существенно влияет на дисперсность частиц суспензии катализатора, получаемого in situ. Так, для получения катализатора - сульфида молибдена из его прекурсора и проведения гидроконверсии сырья, смесь сырья с обратной эмульсией необходимо нагреть для разложения ПМА и сульфидирования Мо. Однако, при низкой температуре в узле смешения наряду со значительным увеличением необходимого времени нагрева увеличивается и продолжительность воздействия температуры на смесь сырья с обратной эмульсией, что в итоге приводит к деградации эмульсии и невозможности получить высокодисперсный сульфидированный катализатор, так как с ростом температуры при нагреве происходит снижение вязкости сырьевой смеси, способствуя коалесценции эмульсии, частичное испарение эмульсионной воды и разложение соли ПМА, но без сульфидирования Мо из-за недостаточной для этого температуры.

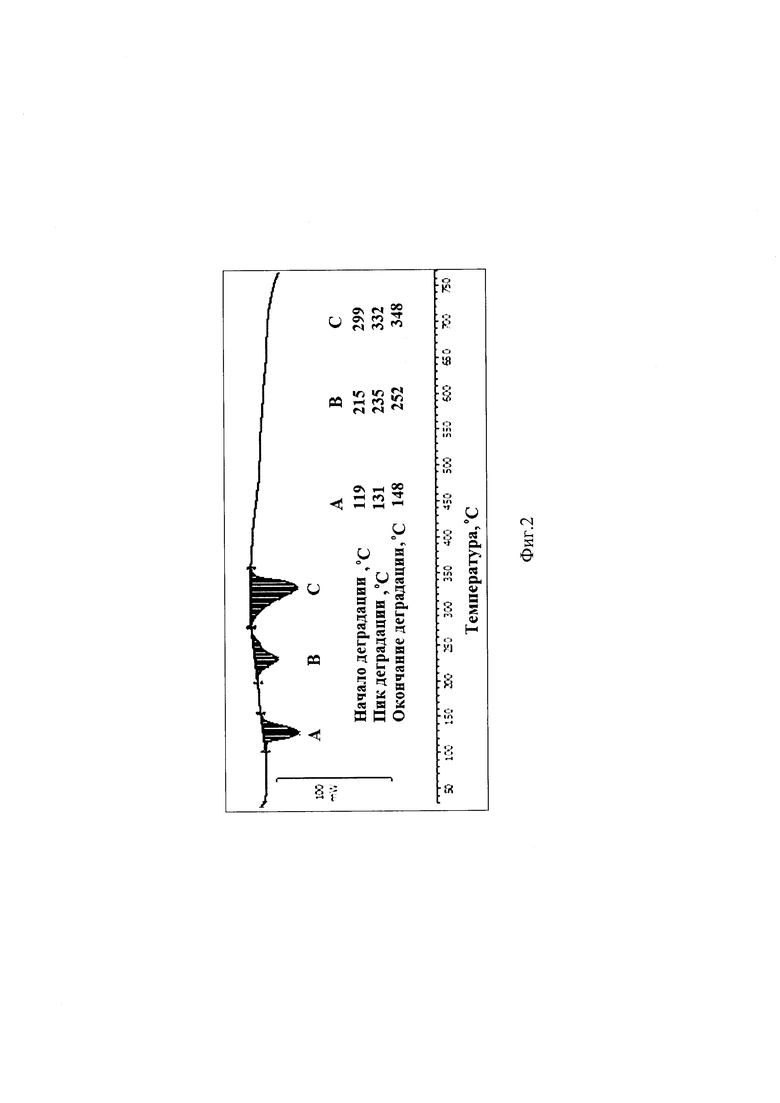

Термическая деградация ПМА протекает в 3 стадии со структурными изменениями, как показано на рис. 2, в области максимума эндотермических пиков А, В и С при температуре 131,5°С, 235°С и 332,8°С, соответственно. В интервале 119-148°С (А) протекает процесс удаления кристаллогидратной воды и аммиака с образованием пентамолибдата аммония. Эндотермический пик при 215-252,7°С (В) связан с разложением пентамолибдата аммония до тетрамо-либдата аммония. В интервале температур 299-348°С (С) протекает процесс разложения тетрамолибдата аммония до МоО3 (VI), который в восстановительной среде трансформируется в MoO2 (IV). В таких условиях происходит нежелательное термическое разложение ПМА с образованием двуокиси Мо, которая в условиях гидроконверсии не сульфидируется, а попадание ее в реакционную зону приводит к интенсификации реакций полимеризации с образованием кокса.

Таким образом, как видно из фиг.2, смешивание прекурсора катализатора с сырьем с последующим нагревом полученной смеси до температуры 350°С с большей продолжительностью по времени неблагоприятным образом сказывается на эмульсии прекурсора катализатора. Так, в результате в зону высокой температуры эмульсия прекурсора катализатора поступает в деградированном виде с увеличенными размерами глобул и с содержанием продуктов частичного разложения прекурсора, что приводит к образованию «захваченных» коксом частиц катализатора большего размера и, как следствие, с ограниченной его активностью в подавлении реакций полимеризации. Образующиеся в таких условиях коксовые частицы трудно поддаются удалению из реакционной зоны и способны оседать и забивать реактор коксом.

Для того чтобы способ гидроконверсии остатков протекал в благоприятных условиях, необходимо эмульсию прекурсора смешивать с уже предварительно нагретым сырьем до температуры не ниже температуры завершения разложения прекурсора, требуемой для формирования полностью сульфидированного Мо, т.е. до температуры не ниже 348°С (температура завершения процесса деструкции ПМА стадия (С) на рис. 2).

При этом в результате микровзрывов капель эмульсии при быстром нагреве происходит дополнительное диспергирование эмульсии прекурсора и снижение размеров образующихся частиц катализатора. В этих условиях образующиеся при разложении прекурсора оксиды Мо эффективно сульфидируются и не попадают в реактор.

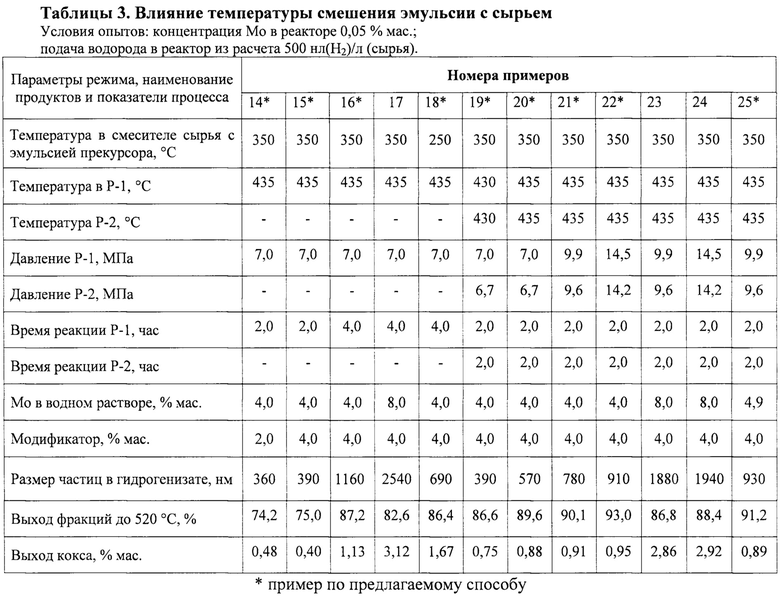

В табл. 3 приведены примеры 16-20, демонстрирующие влияние времени реакции на дисперсность формируемого в углеводородной среде in situ катализатора, выход дистиллятных фракций и выход кокса при проведении гидроконверсии в одном реакторе и в двух реакторах.

Пример 16

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят и гидроконверсию проводят аналогично примеру 15, но гидроконверсию проводят в одном реакторе при времени реакции 4 часа.

При переработке гудрона предлагаемым способом получают 87,2% фракции, выкипающие до 520°С, выход кокса 1,13%), размер частиц в дисперсной фазе в гидрогенизате 1160 нм.

Пример 17

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 16, но используют водный раствор прекурсора, содержащий 8% Мо (как в прототипе).

При переработке гудрона по прототипу (в одном реакторе) получают 82,6% фракции, выкипающие до 520°С, выход кокса 3,12%, размер частиц дисперсной фазы в гидрогенизате 2540 нм.

Пример 18

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят как в примере 17, но используют водный раствор прекурсора, содержащий 4% Мо и полученную эмульсию смешивают с предварительно нагретым до 250°С гудроном.

При переработке гудрона по предлагаемому способу получают 86,4% фракции, выкипающие до 520°С, выход кокса 1,67%, размер частиц в дисперсной фазе в гидрогенизате 690 нм.

Пример 19

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят как в примере 17, но используют водный раствор ПМА с содержанием Мо 4%, полученную эмульсию смешивают с предварительно нагретым до 350°С гудроном и проводят гидроконверсию в 2-х последовательно работающих реакторах: в Р-1 при времени реакции 2 ч при температуре 430°С, давлении 7,0 МПа, скорости подачи водорода в реакционную зону из расчета 500 нл(Н2)/л (сырья).

Продукты реакции Р-1 дегазируют и фракционируют с выделением дистиллятных фракций, выкипающих до 300°С и фракции гидрогенизата, выкипающие выше 300°С, в котором содержится полученный в 1-ом реакторе суспензионный молибденсодержащий катализатор.

Дегазированные продукты выше 300°С направляют во 2-ой реактор, в котором протекают реакции гидроконверсии при температуре 430°С, давлении 6,7 МПа, времени реакции 2 часа и скорости подачи водорода в реакционную зону из расчета 500 нл(Н2) на л (сырья).

Продукты реакции после 2-го реактора сепарируют от газа, дегазированный гидрогенизат смешивают с легкими дистиллятными фракциями, выделенными после 1-го реактора и фракционируют с выделением фракций, выкипающих до 520°С.

При переработке гудрона предлагаемым способом получают 86,6% фракции, выкипающие до 520°С, выход кокса 0,75%, размер частиц-дисперсной фазы в гидрогенизате 390 нм.

Пример 20

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят как в примере 19, но гидроконверсию проводят при температуре 435°С.

Продукты реакции после 2-го реактора сепарируют и фракционируют с отбором фракций как в примере 19.

При переработке гудрона предлагаемым способом получают 89,6% фракции, выкипающие до 520°С, выход кокса 0,88%, размер частиц дисперсной фазы в гидрогенизате 570 нм.

Пример 21

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 20, но гидроконверсию проводят при давлении 10,0 МПа в Р-1 и 9,7 МПа в Р-2.

Продукты реакции после 2-го реактора сепарируют и фракционируют с отбором фракций, выкипающих до 520°С как в примере 20.

При переработке гудрона предлагаемым способом получают 90,1% фракции, выкипающие до 520°С, выход кокса 0,91%, размер частиц дисперсной фазы в гидрогенизате 780 нм.

Пример 22

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят как в примере 21, но при давлении 14,5 МПа в реакторе Р-1 и 14,2 МПа в реакторе Р-2.

Продукты реакции после 2-го реактора сепарируют и фракционируют с отбором фракций, выкипающих до 520°С как в примере 21.

При переработке гудрона предлагаемым способом получают 92,0% фракции, выкипающие до 520°С, выход кокса 0,95%, размер частиц дисперсной фазы в гидрогенизате 910 нм.

Пример 23

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 21, но для приготовления эмульсии используют водный раствор с содержанием Мо 8% (как в прототипе).

Продукты реакции после 2-го реактора сепарируют и фракционируют с отбором фракций, выкипающих до 520°С как в примере 21.

При переработке гудрона по прототипу получают 86,8% фракции, выкипающие до 520°С, выход кокса 2,86%, размер частиц дисперсной фазы в гидрогенизате 1880 нм.

Пример 24

Подготовку сырья, процесс гидроконверсии, выделение продуктов гидроконверсии и фракционирование проводят аналогично примеру 23, но гидроконверсию осуществляют при давлении 14,5 МПа в Р-1 и 14,3 МПа в Р-2.

Продукты реакции после 2-го реактора сепарируют и фракционируют с отбором фракций, выкипающих до 520°С как в примере 23.

При переработке гудрона по прототипу получают 88,4% фракции, выкипающие до 520°С, выход кокса 2,92%, размер частиц дисперсной фазы в гидрогенизате 1940 нм.

Пример 25

Подготовку сырья проводят аналогично примеру 21, но для приготовления эмульсии используют водный раствор с содержанием Мо 4,9% и проводят гидроконверсию в двух реакторах как в примере 21. Продукты реакции после 2-го реактора сепарируют и фракционируют с отбором фракций, выкипающих до 520°С как в примере 21.

При переработке гудрона по предлагаемому способу получают 91,2% фракции, выкипающие до 520°С, выход кокса 0,89%, размер частиц дисперсной фазы в гидрогенизате 930 нм.

Таким образом, как показывают приведенные примеры по предлагаемому способу и сравнительные, проводимые с некоторыми условиям прототипа, позволяют сделать вывод, что предложен способ гидроконверсии тяжелого углеродсодержащего сырья, в котором совокупность всех отличительных признаков влияет на достижение заявленного технического результата:

выбор концентрации молибдена в водном растворе молибденсодержащего катализатора в интервале 3,0-4,9 мас. %;

выбор температуры получения обратной эмульсии не выше 95°С;

ввод обратной эмульсии с сырьем в уже предварительно нагретое сырье в точку смешения, где температура достигает не ниже 350°С непосредственно перед реактором гидроконверсии

и проведение гидроконверсии в двух последовательно соединенных и непрерывно работающих реакторах, что позволяет из продуктов гидроконверсии первого реактора вывести легкие выкипающие до 300°С дистиллятные фракции, во втором реакторе подвергнуть гидроконверсии только фракции, выкипающие выше 300°С, а продукты гидроконверсии из второго реактора дегазировать, смешать с легкими дистиллятными фракциями, выделенными из продуктов гидроконверсии первого реактора, и затем подвергнуть фракционированию с отбором и выводом фракций: н.к. - 180, 180-350, 350-520°С и выше 520°С,

что в общей совокупности признаков обеспечивает увеличение активности катализатора за счет снижения размера его частиц в дисперсной фазе до 780-930 нм (по прототипу 1880-1940 им), что в свою очередь влечет за собой снижение выхода кокса до 0,89-0,95% (по прототипу 2,86-2,92%) и увеличение выхода дистиллятных фракций, выкипающих до 520°С до 91,2-93,0% (по прототипу 86,8-88,4%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2670435C1 |

Изобретение относится к области нефтехимии и, более конкретно, к процессу гидроконверсии или гидрокрекинга тяжелого высокомолекулярного углеродсодержащего сырья. Предложен способ гидроконверсии тяжелого высокосернистого углеродсодержащего сырья, включающий получение водного раствора прекурсора молибденсодержащего катализатора, соединение полученного прекурсора с частью сырья, взятого в количестве 10% мас. от общего количества перерабатываемого сырья, и диспергирование полученной смеси до образования устойчивой эмульсии, смешение полученной эмульсии с оставшимся нефтяным сырьем, нагревание полученной смеси, ее подачу в реактор для проведения гидроконверсии в восходящем потоке в смеси с водородсодержащим газом при температуре 400-450°С и давлении от 7 до 14,5 МПа, выделение из продуктов реакции водородсодержащего газа, легких дистиллятных фракций с их выводом и тяжелого остатка с температурой кипения выше 520°С, возвращаемого на гидроконверсию в виде молибденсодержащего рисайкла, а температуру в реакторе регулируют подачей горячего циркулирующего водородсодержащего газа в поток после смешения предварительно нагретого сырья с эмульсией, при этом водный раствор прекурсора молибденсодержащего катализатора получают с концентрацией молибдена 3,0-4,9% мас.; смешение полученного водного раствора прекурсора с частью нефтяного сырья с получением обратной эмульсии осуществляют при температуре 60-95°С; обратную эмульсию смешивают непосредственно перед реактором гидроконверсии с оставшимся сырьем, предварительно нагретым так, чтобы температура в точке смешения обратной эмульсии и нефтяного сырья достигала 250-350°С; гидроконверсию проводят в двух последовательно соединенных и непрерывно работающих реакторах; продукты гидроконверсии из первого реактора дегазируют с выводом легких выкипающих до 300°С дистиллятных фракций и остаток, выкипающих выше 300°С, который направляют во второй реактор, продукты гидроконверсии из второго реактора дегазируют и смешивают с легкими дистиллятными фракциями, выделенными из продуктов гидроконверсии первого реактора, после чего фракционируют с отбором и выводом фракций: н.к. - 180, 180-350, 350-520°С и выше 520°С. Технический результат - снижение размеров частиц катализатора до 780-930 нм, снижение выхода кокса до 0,89-0,95%; увеличение выхода дистиллятных фракций, выкипающих до 520°С, до 91,2-93,0%. 5 з.п. ф-лы, 2 ил., 3 табл., 25 пр.

1. Способ гидроконверсии тяжелого высокосернистого углеродсодержащего сырья, включающий получение водного раствора прекурсора молибденсодержащего катализатора, соединение полученного прекурсора с частью сырья, взятого в количестве 10% мас. от общего количества перерабатываемого сырья, и диспергирование полученной смеси до образования устойчивой эмульсии, смешение полученной эмульсии с оставшимся нефтяным сырьем, нагревание полученной смеси, ее подачу в реактор для проведения гидроконверсии в восходящем потоке в смеси с водородсодержащим газом при температуре 400-450°С и давлении от 7 до 14,5 МПа, выделение из продуктов реакции водородсодержащего газа, легких дистиллятных фракций с их выводом и тяжелого остатка с температурой кипения выше 520°С, возвращаемого на гидроконверсию в виде молибденсодержащего рисайкла, а температуру в реакторе регулируют подачей горячего циркулирующего водородсодержащего газа в поток после смешения предварительно нагретого сырья с эмульсией, отличающийся тем, что

- водный раствор прекурсора молибденсодержащего катализатора получают с концентрацией молибдена 3,0-4,9% мас.;

- смешение полученного водного раствора прекурсора с частью нефтяного сырья с получением обратной эмульсии осуществляют при температуре 60-95°С;

- обратную эмульсию смешивают непосредственно перед реактором гидроконверсии с оставшимся сырьем, предварительно нагретым так, чтобы температура в точке смешения обратной эмульсии и нефтяного сырья достигала 250-350°С;

- гидроконверсию проводят в двух последовательно соединенных и непрерывно работающих реакторах;

- продукты гидроконверсии из первого реактора дегазируют с выводом легких выкипающих до 300°С дистиллятных фракций и остаток, выкипающих выше 300°С, который направляют во второй реактор,

- продукты гидроконверсии из второго реактора дегазируют и смешивают с легкими дистиллятными фракциями, выделенными из продуктов гидроконверсии первого реактора, после чего фракционируют с отбором и выводом фракций: н.к. - 180, 180-350, 350-520°С и выше 520°С.

2. Способ гидроконверсии тяжелого углеродсодержащего сырья по п. 1, отличающийся тем, что используют тяжелое углеродсодержащее сырье в смеси с модификатором, взятым в количестве 2,0-4,0% мас. на исходное сырье и выбранным из ряда: газойли каталитического крекинга, экстракты селективной очистки масел.

3. Способ гидроконверсии тяжелого углеродсодержащего сырья по п. 1, отличающийся тем, что эмульсию смешивают с гудроном в массовом соотношении 1:9.

4. Способ гидроконверсии тяжелого углеродсодержащего сырья по п. 1, отличающийся тем, что используют водородсодержащий газ с содержанием водорода не менее 80% мас.

5. Способ гидроконверсии тяжелого углеродсодержащего сырья по п. 1, отличающийся тем, что гидроконверсию проводят в течение двух часов в каждом из двух последовательно соединенных непрерывно работающих реакторов и скорости подачи водорода в реакционную зону каждого из реакторов из расчета 500 нл (Н2)/л (сырья).

6. Способ гидроконверсии тяжелого углеродсодержащего сырья по п. 1, отличающийся тем, что при снижении в сырье атомного отношения серы к молибдену (S/Mo) ниже 2,5 в него дополнительно добавляют сульфидирующий реагент - элементную серу, диметилдисульфид до увеличения S/Mo в сырье не ниже 2,5.

| Аппарат для получения хлорной воды | 1935 |

|

SU46195A1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2008 |

|

RU2400525C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2018 |

|

RU2671813C1 |

| US 5296130 A1, 22.03.1994 | |||

| US 8802586 B2, 12.08.2014. | |||

Авторы

Даты

2025-04-24—Публикация

2024-06-20—Подача