Изобретение относится к нефтепереработке, в частности к переработке битумных высокосернистых нефтей с целью получения (светлых) и газообразных видов топлив.

Известен способ переработки битуминозных высосернистых нефтей путем гидрокрекинга под давлением 67 атм. при 430-490oC с соотношением водород-сырье 800-1500 м3/м3 в присутствии алюмомолибденсодержащего катализатора, при объемной скорости подачи сырья 0,83 ч-1 [1]

Недостатками известного способа являются низкий выход светлых фракций, энергоемкость и дороговизна вследствие применения дорогостоящего катализатора.

0наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ переработки битуминозных высокосернистых нефтей путем гидрокрекинга под давлением при температуре 430-490oC и соотношении водород-сырье 800-1500 м3/м3 в присутствии катализатора, содержащего оксиды никеля, молибдена и алюминия. Гидрокрекинг ведут под давлением 25-35 атм. при объемной скорости подачи сырья 1,0-3,0 ч-1 и разбавлении его риксайлом, кипящим в пределах 180-350oC, в соотношении на 1 объем сырья 0,2-3,0 объема риксайла [2]

Недостатками известного способа являются сложность его осуществления, применение дорогостоящего полиметаллического катализатора его регенерации в процессе гидрогенизации, недостаточно высокие степень расщепления и обессеривания исходного продукта, а также выход жидких и газообразных видов топлив.

В предлагаемом способе переработки битумных высокосернистых нефтей под давлением и при температуре выше 400oC в присутствии водорода и катализатора на основе металлов VIII группы в качестве катализатора используют ацетилацетонат железа или последний в сочетании с ацетилацетонатами или никеля и переработку проводят в гомогенной среде и стационарном режиме.

Преимущества способа заключаются в использовании более дешевого катализатора, содержащего железо или железо в сочетании с кобальтом или никелем в виде органических солей, растворимых в углеводородах нефти, что дает возможность проводить гидрогенизацию битуминозных высокосернистых нефтей в гамогенной среде. Катализатор при этом не требует регенерации полученный в результате процесса осерненный металл на коксе как носителе является высокоэффективным катализатором разложения сероводорода, а также для очистки дымовых и промышленных газов от CO и NOx [3] Кроме того, процесс гомогенно-каталитической переработки нефти значительно более прост технологически, т.к. осуществляется в стационарном режиме при разовой загрузке сырья и катализатора, постоянном давлении водорода. Процесс протекает при более низких температурах, не требует разбавления сырья риксайлом.

Предлагаемый способ битуминозных высокосернистых нефтей обеспечивает высокую степень расщепления и обессеривания исходного сырья и высокий выход жидких (светлых) и газообразных видов топлива.

Предлагаемый способ переработки битуминозных высокосернистых нефтей осуществляют следующим образом:

В автоклав с мешалкой загружают сырье и катализатор в соотношении 1: 0,015.

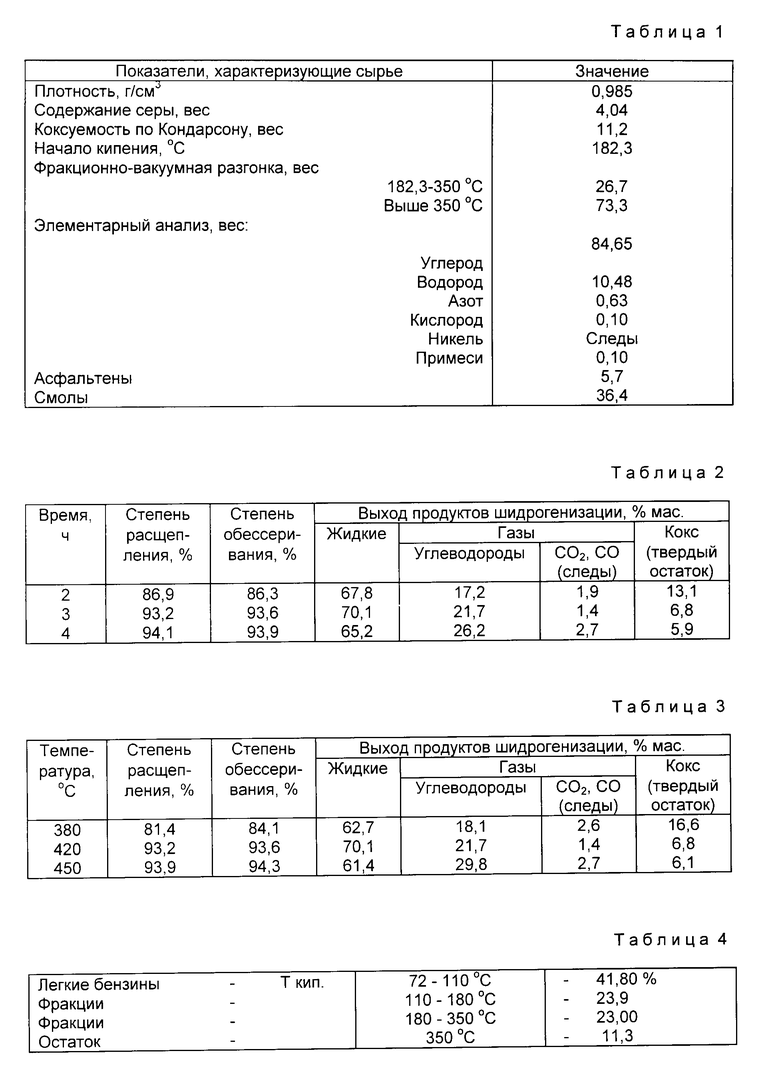

В качестве сырья используют битуминозную высокосернистую нефть, например, Ашальчинского месторождения, характеристики которой приведены в табл. 1.

В качестве катализатора используют железо или железо в сочетании с кобальтом или никелем в виде ацетилацетонатов.

Процесс проводят при постоянном давлении водорода 10 МПа в течении 3-х ч при температуре 420oC.

После окончания процесса полученную в результате гидрогенизации газовую смесь анализируют на хроматографе. Жидкие углеводороды разгоняют на фракции:

легкие бензины с Т кип. 72 110oC,

фракции с Т кип. 110-180oC,

фракции с Т кип. 180-350oC и

остаток свыше 350oC.

Твердый остаток, содержащий среди других соединений осерненные металлы VIII группы, далее используют в качестве высокоэффективного катализатора при разложении сероводорода, а также при очистке дымовых и промышленных газов от CO и NOx.

Пример 1. Гидрогенизацию битуминозной высосернистой нефти проводили в присутствии ацетилоцетоната железа, растворимого в углеводородах нефти (1,5% от объема сырья) под давление водорода 10 МПа и температуре 420oC. Время процесса варьирования от 2 до 4 ч.

Данные об изменении степени расщепления и обессеривания, а также о выходах фракций гидрогенизата в зависимости от времени гидрогенизации приведены в табл. 2.

Из табл. 2. видно, что оптимальное время гидрогенизации 3 ч. При таком времени проведения процесса достигается высокая степень расщепления и обессеривания исходного сырья и достаточно высокий выход жидких продуктов. При более длительном протекании процесса выход жидких продуктов снижается, в то время как выход газов резко возрастает.

Пример 2. Гидрогенизацию проводили в присутствии ацетилацетоната железа (1,5% от объема сырья) под давлением водорода 10 МПа в течении 3-х ч при различных температурах.

Данные об изменении степени расщепления и обессеривания, а также о выходах гидрогенизата в зависимости от температуры приведены в табл. 3.

Данные табл. 3 показывают, что оптимальная температура для проведения гидрогенизации 420oC. При этой температуре обеспечивается высокая степень расщепления, обессеривания сырья и самый высокий выход жидкой фракции.

Полученный в результате гидрогенизации газ анализирован на хроматографе. Его состав:

углеводороды C1-C5 94,1%

углекислый газ CO2 и следы CO 5,9%

Газообразные углеводороды имели следующий состав, мас.

C1 27,7

C2 34,6

C3 21,7

C4 3,3

C4 7,2

C5+C5 5,5

Cостав жидких углеводородов представлен в табл. 4.

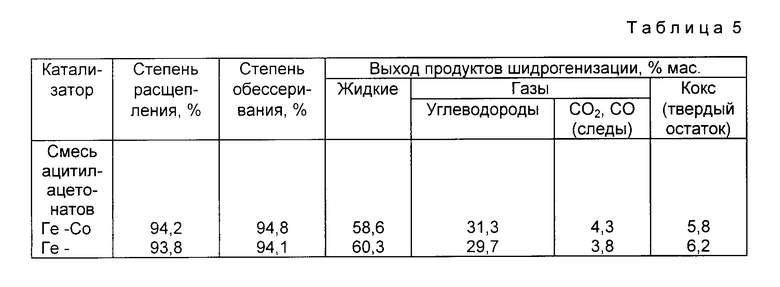

Пример 3. Гидрогенизацию проводили при температуре 420oC, давлении водорода 10 МПа в течении 3-х ч в присутствии ацетилацетоната железа в сочетании с ацетилацетонатами кобальта или никеля при соотношении Fе:Ме=2:1. Результаты приведены в табл. 5.

Результаты показали, что присутствие ацетилацетоната железа в сочетании с ацетилацетонатами кобальта или никеля при прочих равных условиях обеспечивает в процессе гидрогенизации более высокую степень расщепления и обессеривания и более высокий выход газообразного вида топлива.

Таким образом, предлагаемый способ гомогенно каталитической переработки битуминозных высокосернистых нефтей значительно более дешев, прост в осуществлении, практически безотходен, обеспечивает высокую степень расщепления, обессеривания исходного сырья и высокий выход жидких и газообразных видов топлив.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2146274C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241022C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241020C1 |

| СПОСОБ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137806C1 |

| Способ переработки тяжелых битумов и битуминозных высокосернистых нефтей | 1980 |

|

SU1038357A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ БИТУМИНОЗНЫХ НЕФТЕЙ | 1992 |

|

RU2053250C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| Способ получения гидрированноалкилированной смолы | 1970 |

|

SU454746A3 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| Способ получения олефинов | 1978 |

|

SU850011A3 |

Использование: нефтехимия. Сущность: битуминозные высокосернистые нефти подвергают расширению под давлением и при температуре выше 400oC в присутствии водорода и ацетилацетоната железа или последнего в сочетании с анти-ацетонатами кобальта или никеля, расщепление проводят в галогенной среде и стационарном режиме. 5 табл.

Способ переработки битуминозных высокосернистых нефтей расщеплением под давлением и при температуре выше 400oС в присутствии водорода и катализатора на основе металлов VIII группы, отличающийся тем, что в качестве катализатора используют ацетилацетонат железа или последний в сочетании с ацеталацетонатами кобальта или никеля и переработку проводят в гомогенной среде и стационарном режиме.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Writer Staff | |||

| Sunthesis of oie from OIL Sands | |||

| Chemical Economy and Engineering Rew, 1978, 10, 9, s | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки тяжелых битумов и битуминозных высокосернистых нефтей | 1980 |

|

SU1038357A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки газа от сероводорода | 1989 |

|

SU1761236A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-11-10—Публикация

1992-12-21—Подача