Изобретение относится к стендам для испытания различного подземного оборудования, применяемого для бурения скважин, а именно для испытания забойных двигателей.

Известна стендовая скважина для испытаний различного подъемного оборудования, содержащая обсадную колонну, испытательную камеру и искусственный забой 1.

Недостатком стендовой скважины является то, что при испытаниях забойного двигателя на износ торможение его вала осуществляется за счет сопротивления, возникающего при разбуривании искусственного забоя долотом. При изготовлении искусственного забоя из блока гранита или цемента он быстро разрушается, что не позволяет провести испытания забойного двигателя на износ. При изготовлении искусственного забоя из металла (стали) из-за малого внедрения зуба долота в забой на валу забойного двигател-я не создается необходимого тормозного момента, способного в достаточной мере нагрузить вал забойного двигателя или остановить его. Полная остановка вала забойного двигателя необходима для определения величины крутящего момента, развиваемого забойным двигателем при различных условиях работы (при изменении осевой нагрузки и параметров промывочной жидкости).

Известен также стенд для испытания забойных двигателей, содержащий искусственный забой, порщень и фрикцион. По напорной трубе подается рабочая жидкость к порщню, который, поджимая искусственный забой к фрикциону, осуществляет нагружение вала забойного двигателя осевой нагрузкой и тормозным моментом. Торможение осуществляется трением боковой поверхности цилиндрического фрикциона о стенки искусственного забоя, что обеспечивает необходимую величину тормозного момента при относительно малом диаметре стендовой скважины 2.

Недостаток известного устройства заключается в том, что механическое трение фрикциона и искусственного забоя быстро приводит к выходу из строя тормоза из-за износа трущихся поверхностей фрикциона и искусственного забоя, что не позволяет проводить износных испытаний. Устройство во фрикционе какого-либо распирающего механизма сильно усложняет конструкцию фрикциона.

Кроме того, при торможении боковой поверхностью фрикциона отсутствует связь между тормозным моментом и осевой нагрузкой на валу забойного двигателя. Это не позволяет исследовать зависимости между крутящим моментом на валу забойного двигателя и осевой нагрузкой при различных условиях работы забойного двигателя. Если торможение осуществлять торцовой поверхностью цилиндрического фрикциона, невозможно получить достаточного тормозного момента из-за малого диаметра г стендовой скважины.

Цель изобретения - повыщение долговечности фрикциона за счет разгрузки его при износных испытаниях забойного двигателя.

Указанная цель достигается тем, что в 0 стенде для испытания забойных двигателей, содержащем искусственный забой, порщень и фрикцион, в полости фрикциона установлен вал, нижний конец которого имеет возможность взаимодействия с искусственным

забоем посредством пазового соединения и с порщнем, причем вал и фрикцион имеют турбинки.

Кроме того, поверхности контакта фрик, циона и искусственного забоя выполнены конусными.

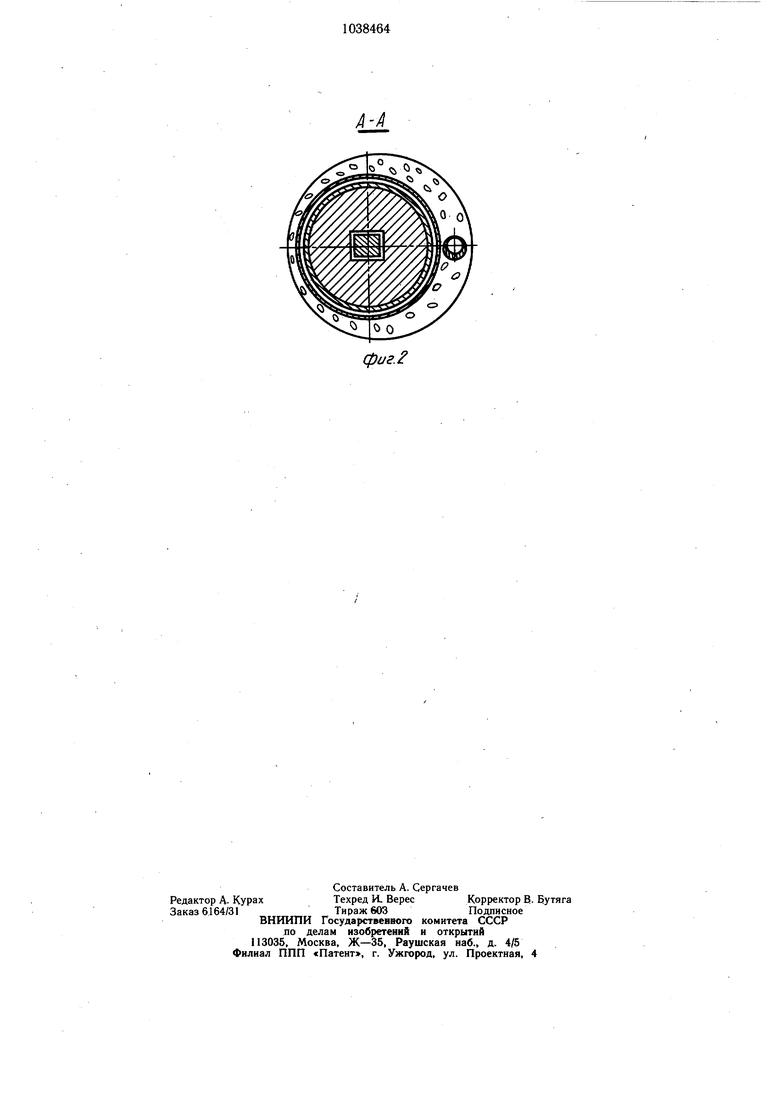

0 На фиг. 1 представлен предлагаемый стенд, общий вид; па фиг. 2 - сечение А-А на фиг. 1.

Стенд содержит обсадную колонну 1 с напорной трубой 2, испытательную камеру 3 с искусственным забоем 4 и порщнем 5, фрикцион 6, связанный с валом испытуемого забойного двигателя 7 переводником 8, внутренний вал 9, турбинки 10, гидроцилиндр 11, бащмак 12, уплотнение 13 и штуцер 14. В нижней части испытательной

Q камеры 3 имеется центральное отверстие Б, служащее для сообщения гидроцилиндра 11 с напорной трубой 2. На боковой поверхности фрикциона 6 имеются отверстия Б , служащие для выхода промывочной жидкости. В штуцерах 14 имеются отверстия Г,

необходимые для регулирования количества промывочной жидкости, прокачиваемой через фрикцион 6. Внутренний вал 9 и турбннки 10 устанавливаются в полости фрикциона 6 на радиально-осевой опоре (не показана).

При наворачивании и затяжке нижней конусной части фрикциона 6 происходит крепление турбинок 10 на внутреннем валу 9 и фрикционе 6. Ни.жний конец вала 9 связан с искусственным забоем 4 пазовым

5 соединением и опирается на поршень 5. Пазовое соединение может быть выполнено, например, в виде квадрата на -нижнем конце вала 9 и квадратного отверстия в искусственном забое 4.

0 Стенд работает следующим образом. Перед испытанием забойного двигателя в обсадную колонну I спускают испытательную камеру 3 спуско-подъемными механизмами на бурильном инструменте (не показаны) и устанавливают в посадочном гнезде башмака 12. Нижний конец испытательной камеры 3 входит в центральное отверстие в башмаке 12 и герметизируется уплотнением 13. При этом полость

гидроцилиндра 11 через отверстие Б сообщается с внутренней полостью напорной, трубы 2, по которой затем подают рабочую жидкость (масло) специальным насосом (не показан). Поршень 5 поднимается и занимает крайнее верхнее положение. Вне стенда к валу забойного двигателя 7 крепится переводник 8 с фрикционом 6 и при помощи спуско-подъемного механизма (не показан) забойный двигатель спускают в обсадную колонну 1. При этом нижняя квадратная часть внутреннего вала 9 проходит через квадратное отверстие в искусственном забое 4 и опирается на поршень 5, а нижняя конусная часть фрикциона 6 не доходит до искусственного забоя 4 и не взаимодействует с ним. Забойный двигатель нагружается осевой нагрузкой и через него прокачивается, промывочная жидкость, приводящая в движение его вал 7, которая затем попадает во внутреннюю полость фрикциона 6, проходит через турбинки 10, а затем выходит через отверстия 8. При этом турбинки 10 многократно изменяют направление потока промывочной жидкости. Так как нижняя часть внутреннего вала 9 имеет квадратное сечение и проходит через квадратное отверстие в искусственном забое 4, вал 9 остается неподвижным и турбинки 10, закрепленные на нем, являются статорами. Турбинки, закрепленные на фрикционе 6, являются , следовательно, роторами и создают реактивный крутяший момент, направленный противоположно крутящему моменту на валу забойного двигателя 7. Этим обеспечивается гидравлическое торможение испытуемого забойного двигателя 7.

Величина тормозного момента, обеспечиваемая турбинками 10, не зависит от величины осевой нагрузки, т. е. отсутствует функциональная связь, между тормозным моментом и осевой нагрузкой. Поэтому для исследования зависимости тормозного момента от величины осевой нагрузки, а также для определения полного крутящего момента на валу забойного двигателя 7 его нагружают дополнительной осевой нагрузкой, постепенно сбрасывая давление в гидроцилиндре 11. При этом поршень 5 перемещается вниз и фрикцион 6, опирающийся на него валом 9, начинает взаимодействовать с искусственным забоем 4, обеспечивая увеличение тормозного момента до полной остановки вала забойного двигателя 7. При этом обеспечивается функциональная связь между осевой нагрузкой на забойный двигатель и тормозным моментом. Угол при вершине конуса фрикциона 6 устанавливают таким, чтобы не было самоторможения.

Таким образом, вал забойного двигателя 7 тормозится одновременно турбинками 10 и механическим трением фрикциона 6 об искусственный забой 4.

Дополнительное гидравлическое торможение фрикциона 6 смягчает характеристику механического торможения, т. е. делает более плавной, без рывков и заеданий. Коническая форма фрикциона 6 увеличивает длину хода фрикциона б между нулевым и максимальным тормозным моментом, что увеличивает диапазон измерений тормозного момента, следовательно, повышает точность измерений. Это, в свою очередь, повышает качество испытаний и увеличивает функциональные возможности стенда.

При износных испытаниях забойного двигателя торможение его вала 7 может полностью осуществляться за счет турбинок 10. В этом случае регулирование величины тормозного момента можно осуществлять объемом промывочной жидкости, прокачиваемой через фрикцион 6. Для этой цели предусмотрены штуцера 14 с отверстиями Г. Увеличение отверстия Г уменьшает, а уменьшение отверстия Г увеличивает количество жидкости, прокачиваемой через турбинки 10. Например, при испытаниях объемного забойного двигателя, развивающего большой крутящий момент, при прокачке через него малого количества промывочной жидкости всю промывочную жидкость необходимо пропустить через турбинки 10. При испытании турбобура, требующего для своей работы большого количества промывочной жидкости, нет необходимости всю ее пропускать через турбинки 10. Величину тормозного момента можно регулировать и количеством турбинок 10.

Таким образом, для любого забойного двигателя обеспечивается тормозной момент необходимой величины и характеристик (постоянный илл переменный, зависящий от осевой нагрузки или нет).,

По сравнению с известным предлагаемый стенд имеет следующие преимущества.

Фрикцион стенда разгружается при износных испытаниях забойных двигателей, а торможение вала забойного двигателя осуществляется гидравлическим торможением за счет турбинок, закрепленных внутри фрикциона. Это обеспечивает проведение износных испытаний без ремонта фрикциона в течение необходимого времени.

В стенде возможно одновременное проведение испытаний зависимости тормозного момента от осевой нагрузки на забойный двигатель с износными испытаниями. Проведение износных испытаний в стендовой скважине с функциональной зависимостью тормозного момента от осевой нагрузки при условиях, близких к естественным, значительно сокращает время на создание и совершенствование забойных двигателей.

(риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Тормозное устройство | 1991 |

|

SU1808950A1 |

| Стендовая скважина | 1981 |

|

SU979624A1 |

| Устройство для стабилизации забойных двигателей в скважине | 1989 |

|

SU1740602A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2399796C1 |

| Стенд для испытания забойных регуляторов режима работы погружных буровых двигателей | 1976 |

|

SU630397A1 |

| Стенд для исследования характеристик забойных двигателей | 1982 |

|

SU1117387A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ОПОРЫ И ВООРУЖЕНИЯ ДОЛОТА В ПРОЦЕССЕ БУРЕНИЯ СКВАЖИНЫ ВИНТОВЫМ ДВИГАТЕЛЕМ | 1991 |

|

RU2036301C1 |

| Устройство для направленного бурения | 1990 |

|

SU1776746A1 |

| СПОСОБ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ЗАБОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2439271C1 |

| СИСТЕМА ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2018 |

|

RU2689454C1 |

1. СТЕНД ДЛЯ ИСПЫТАНИЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ, содержащий искусственный забой, поршень и фрикцион, отличающийся тем, что, с целью повышения долговечности фрикциона за счет его разгрузки , при износных испытаниях, в полости фрикциона установлен вал, нижний конец которого имеет возможность взаимодействия с искусственным забоем посредством пазового соединения и с поршнем, причем вал и фрикцион имеют турбинки. 2. Стенд по п. 1, отличающийся тем, что поверхности контакта фрикциона и искусственного забоя выполнены конусными. (Л оо 00 4 О5 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стендовая скважина | 1977 |

|

SU628291A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стенд для испытания забойных двигателей | 1977 |

|

SU646021A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1981-08-27—Подача