Изобретение относится к технике испытания забойных двигателей, предназначенных для бурения скважин.

Целью изобретения является расширение измеряемого диапазона тормозных моментов при низкой частоте вращения вала испытуемого забойного двигателя при механическом торможении за счет возможности изменения площади контакта трущихся поверхностей тормозного устройства.

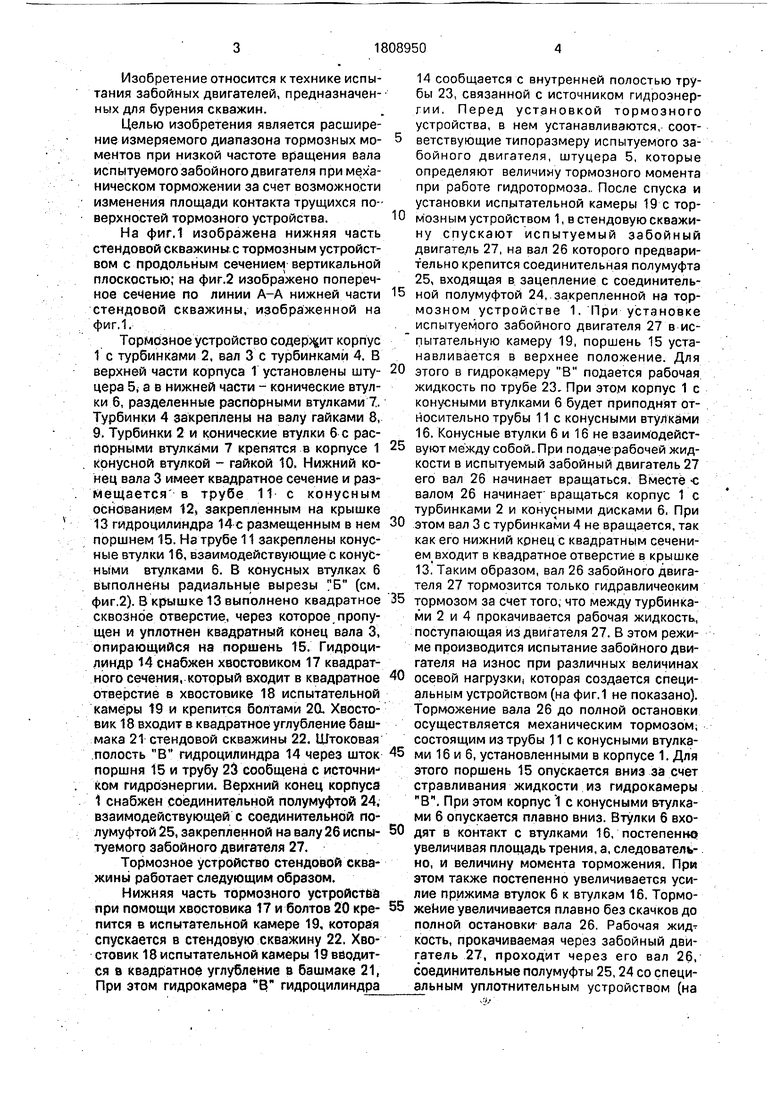

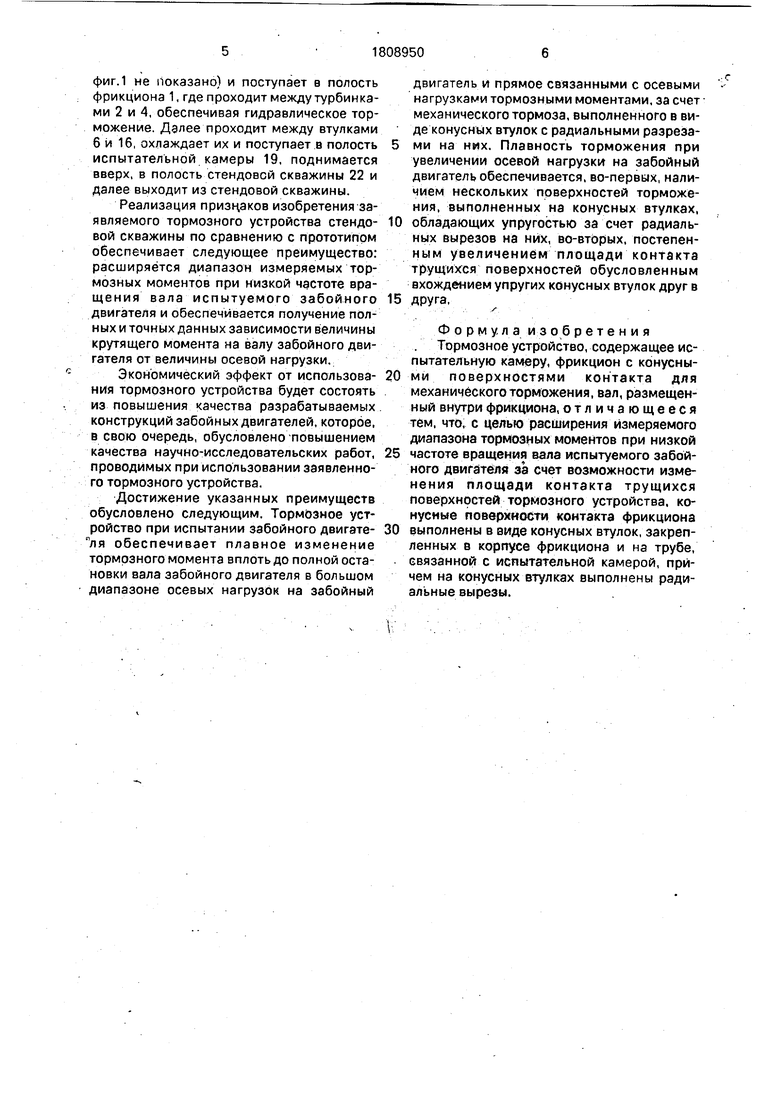

На фиг.1 изображена нижняя часть стендовой скважины, с тормозным устройством с продольным сечением вертикальной плоскостью; на фиг.2 изображено поперечное сечение по линии А-А нижней части стендовой скважины, изображенной на фиг.1.

Тормозное устройство содержит корпус 1с турбинками 2, вал Зс турбинками 4. В верхней части корпуса 1 установлены штуцера 5i а в нижней части - конические втулки 6, разделенные распорными втулками 7. Турбинки 4 закреплены на валу гайками 8, 9. Турбинки 2 и конические втулки 6с распорными втулками 7 крепятся в корпусе 1 конусной втулкой - гайкой 10. Нижний конец вала 3 имеет квадратное сечение и размещается в трубе 11 с конусным основанием 12 закрепленным на крышке 13 гидроцилиндра 14с размещенным в нем поршнем 15. На трубе 11 закреплены конусные втулки 16, взаимодействующие с конусными втулками 6. В конусных втулках 6 выполнены радиальные вырезы Б (см. фиг.2). В крышке 13 выполнено квадратное сквозное отверстие, через которое.пропущен и уплотнен квадратный конец вала 3, опирающийся на поршень 15. Гидроцилиндр 14 снабжен хвостовиком 17 квадратного сечения, который входит в квадратное отверстие в хвостовике 18 испытательной камеры 19 и крепится болтами 20. Хвостовик 18 входит в квадратное углубление башмака 21 стендовой скважины 22. Штоковая .полость В гидроцилиндра 14 через шток поршня 15 и трубу 23 сообщена с источником гидроэнергии. Верхний конец корпуса 1 снабжен соединительной полумуфтой 24, взаимодействующей с соединительной полумуфтой 25, закрепленной на валу 26 испытуемого забойного двигателя 27.

Тормозное устройство стендовой скважины работает следующим образом.

Нижняя часть тормозного устройстёа при помощи хвостовика 17 и болтов 20 крепится в испытательной камере 19, которая спускается в стендовую скважину 22. Хвостовик 18 испытательной камеры 19 вводится в квадратное углубление в башмаке 21, При этом гидрокамера В. гидроцилиндра

14 сообщается с внутренней полостью трубы 23, связанной с источником гидроэнергии. Перед установкой тормозного устройства, в нем устанавливаются, соответствующие типоразмеру испытуемого забойного двигателя, штуцера 5, которые определяют величину тормозного момента при работе гидротормоза.. После спуска и установки испытательной камеры 19 с тормозным устройством 1, в стендовую скважину спускают испытуемый забойный двигатель 27, на вал 26 которого предварительно крепится соединительная полумуфта 25, входящая в зацепление с соединитель5 ной полумуфтой 24,.закрепленной на тормозном устройстве 1. При установке испытуемого забойного двигателя 27 в ис- питательную камеру 19, поршень 15 устанавливается в верхнее положение. Для

0 этого в гидрокамеру В подается рабочая жидкость по трубе 23, При этом корпус 1 с конусными втулками 6 будет приподнят относительно трубы 11 с конусными втулками 16. Конусные втулки 6 и 16 не взаимодейст5 вуют между собой„При подаче рабочей жидкости в испытуемый забойный двигатель 27 его вал 26 начинает вращаться. Вместе -с валом 26 начинает вращаться корпус 1 с турбинками 2 и конусными дисками 6, При

0 этом вал 3 с турбинками 4 не вращается, так как его нижний конец с квадратным сечени- ем входит в квадратное отверстие в крышке 13. Таким образом, вал 26 забойного Двигателя 27 тормозится только гидравлическим

5 тормозом за счет того, что между турбинками 2 и 4 прокачивается рабочая жидкость, поступающая из двигателя 27. В этом режиме производится испытание забойного двигателя на износ при различных величинах

0 осевой нагрузки, которая создается специальным устройством (на фиг.1 не показано). Торможение вала 26 до полной остановки осуществляется механическим тормозом; состоящим из трубы 11с конусными втулка5 ми 16 и 6, установленными в корпусе 1. Для этого поршень 15 опускается вниз за счет стравливания жидкости из гидрокамеры В4. При этом корпус 1 с конусными втулками 6 опускается плавно вниз. Втулки 6 вхо0 дят в контакт с втулками 16, постепенна увеличивая площадь трения, а, следовательно, и величину момента торможения. При этом также постепенно увеличивается усилие прижима втулок 6 к втулкам 16. Тормо5 жение увеличивается плавно без скачков до полной остановки вала 26. Рабочая жидкость, прокачиваемая через забойный двигатель 27, проходит через его вал 26, соединительные полумуфты 25,24 со специ- альным уплотнительным устройством (на

фиг. 1 не показано) и поступает в полость фрикциона 1, где проходит между турбинка- ми 2 и 4, обеспечивая гидравлическое торможение. Далее проходит между втулками 6 и 16, охлаждает их и поступает в полость испытательной камеры 19, поднимается вверх, в полость стендовой скважины 22 и далее выходит из стендовой скважины.

Реализация признаков изобретения заявляемого тормозного устройства стендовой скважины по сравнению с прототипом обеспечивает следующее преимущество: расширяется диапазон измеряемых тормозных моментов при низкой частоте вращения вала испытуемого забойного двигателя и обеспечивается получение полных и точных данных зависимости величины крутящего момента на валу забойного двигателя от величины осевой нагрузки.

Экономический эффект от использования тормозного устройства будет состоять из повышения качества разрабатываемых конструкций забойных двигателей, которое, в свою очередь, обусловлено повышением качества научно-исследовательских работ, проводимых при использовании заявленного тормозного устройства.

Достижение указанных преимуществ обусловлено следующим. Тормозное устройство при испытании забойного двигате- ля обеспечивает плавное изменение тормозного момента вплоть до полной остановки вала забойного двигателя в большом диапазоне осевых нагрузок на забойный

двигатель и прямое связанными с осевыми нагрузками тормозными моментами, за счет механического тормоза, выполненного в виде конусных втулок с радиальными разрезами на них. Плавность торможения при увеличении осевой нагрузки на забойный двигатель обеспечивается, во-первых, наличием нескольких поверхностей торможения, выполненных на конусных втулках,

обладающих упругостью за счет радиальных вырезов на них, во-вторых, постепен- ным увеличением площади контакта трущихся поверхностей обусловленным вхождением упругих конусных втулок друг в

друга,

Формула изобретения . Тормозное устройство, содержащее испытательную камеру, фрикцион с конусными поверхностями контакта для механического торможения, вал, размещенный внутри фрикциона, отличающееся тем, что, с целью расширения измеряемого диапазона тормозных моментов при низкой

частоте вращения вала испытуемого забойного двигателя за счет возможности изменения площади контакта трущихся поверхностей тормозного устройства, конусные поверхности контакта фрикциона

выполнены в виде конусных втулок, закрепленных в корпусе фрикциона и на трубе, связанной с испытательной камерой, причем на конусных втулках выполнены радиальные вырезы.

.-с

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания забойных двигателей | 1981 |

|

SU1038464A1 |

| Стендовая скважина | 1981 |

|

SU979624A1 |

| Устройство для бурения скважин | 1969 |

|

SU278593A1 |

| Стенд для испытания забойных двигателей | 1977 |

|

SU646021A1 |

| Устройство для бурения на обсадной колонне с извлекаемой бурильной компоновкой | 2024 |

|

RU2825365C1 |

| Нагрузочное устройство забойныхдВигАТЕлЕй | 1978 |

|

SU802493A1 |

| АКУСТИЧЕСКИЙ ДАТЧИК ДЛЯ КОНТРОЛЯ ЧИСЛА ОБОРОТОВ ВАЛА ТУРБОБУРА | 1993 |

|

RU2038471C1 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ОТКЛОНИТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ СКВАЖИН | 1992 |

|

RU2039187C1 |

Использование: испытание забойных двигателей для бурения скважин. Сущность изобретения: устройство содержит корпус 1 с турбинками 2, вал 3 с турбинками 4, конические втулки 6, закрепленные в корпусе 1 и взаимодействующие с ними конические втулки 16, закрепленные на трубе 11. Труба крепится на крышке 13 гидроцилиндрра 14, с поршнем 15. Нижняя часть вала 3 проходит через трубу и имеет квадратное сечение, которое проходит через квадратное отверстие в крышке 13. Вал опирается на поршень 15. Гидроцилиндр 14 закреплен в испытательной камере 19. Корпус 1 через соединительные полумуфты 24 и 25 связан с валом 26 испытуемого забойного двигателя 27. 2 ил.

| Стенд для испытания забойных двигателей | 1981 |

|

SU1038464A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-15—Публикация

1991-02-07—Подача