Предметом изобретения является машина для мойки пенициллиновых и других флаконов, приводимая в действие электродвигателями и оснащенная рядом устройств для механизации процессов мойки флаконов (приемным бункером, ванной для отмочки, подающим транспортером, моечным передаточным механизмом и др.).

Отличительная особенность конструкции описываемой ниже моечной машины заключается в том, что между подъемником для очищаемых флаконов и подающим транспортером установлено приспособление, состоящее из вращающейся круглой щетки и системы профилированных направляющих реек с пазами. Посредством приспособления очищаемые флаконы в процессе их перемещения от подъемника к рабочему столу машины автоматически устанавливаются в вертикальное положение отверстием кверху.

Новым в рассматриваемой машине является также устройство для подачи ополоснутых дистиллированной водой и осушенных нагретым воздухом флаконов на контроль. Это устройство выполнено в виде дополнительного синхронно перемещаемого ленточного транспортера с лотками, которые заполняются флаконами, соскальзывающими с основного транспортера по направляющим каналам, и сталкиваются толкателем на рольганг, идущий в контрольное помещение.

Для очистки наружной поверхности флаконов применены прерывистые щетки, с целью обеспечения периодического провертывания флаконов вокруг их оси в процессе ершевания. После очистки и мойки флаконов горячей водой применены ополаскивание их дистиллированной водой из разбрызгивающих сопел и последующая сушка флаконов нагретым воздухом, подаваемым компрессором.

Такое устройство моечной машины дает возможность повысить производительность процесса мойки пенициллиновых и других флаконов, устранив недостатки, связанные с ручной их мойкой (профзаболевания моечного персонала и др.).

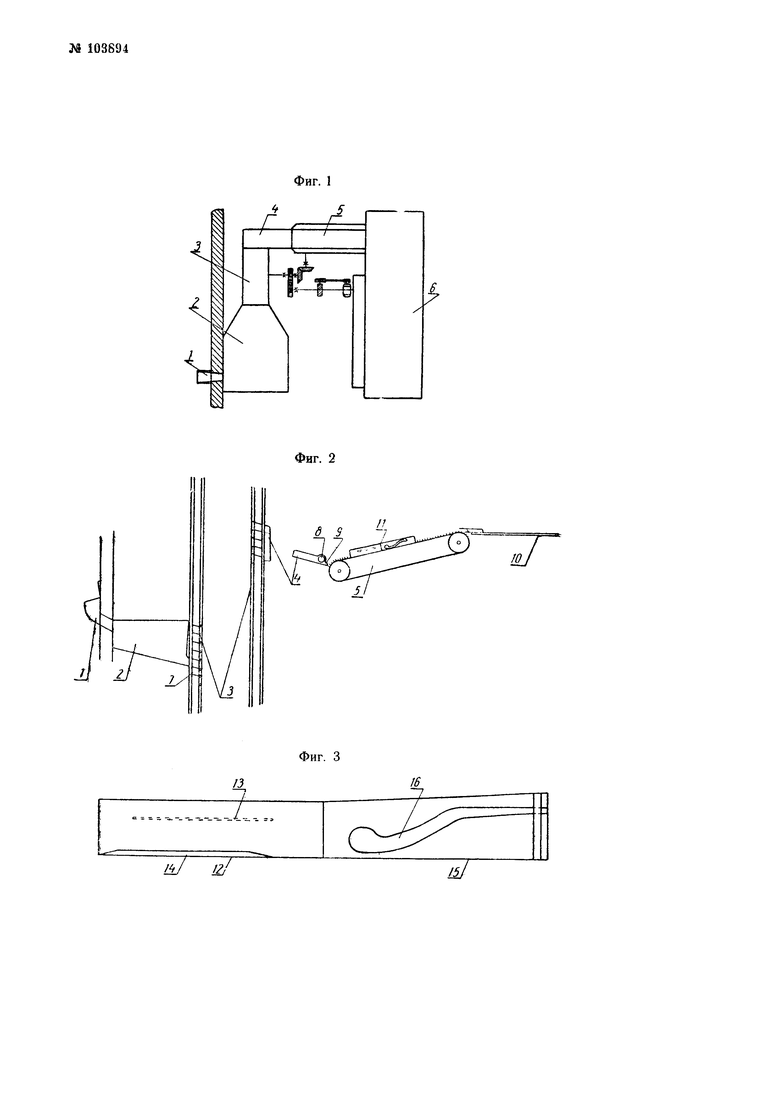

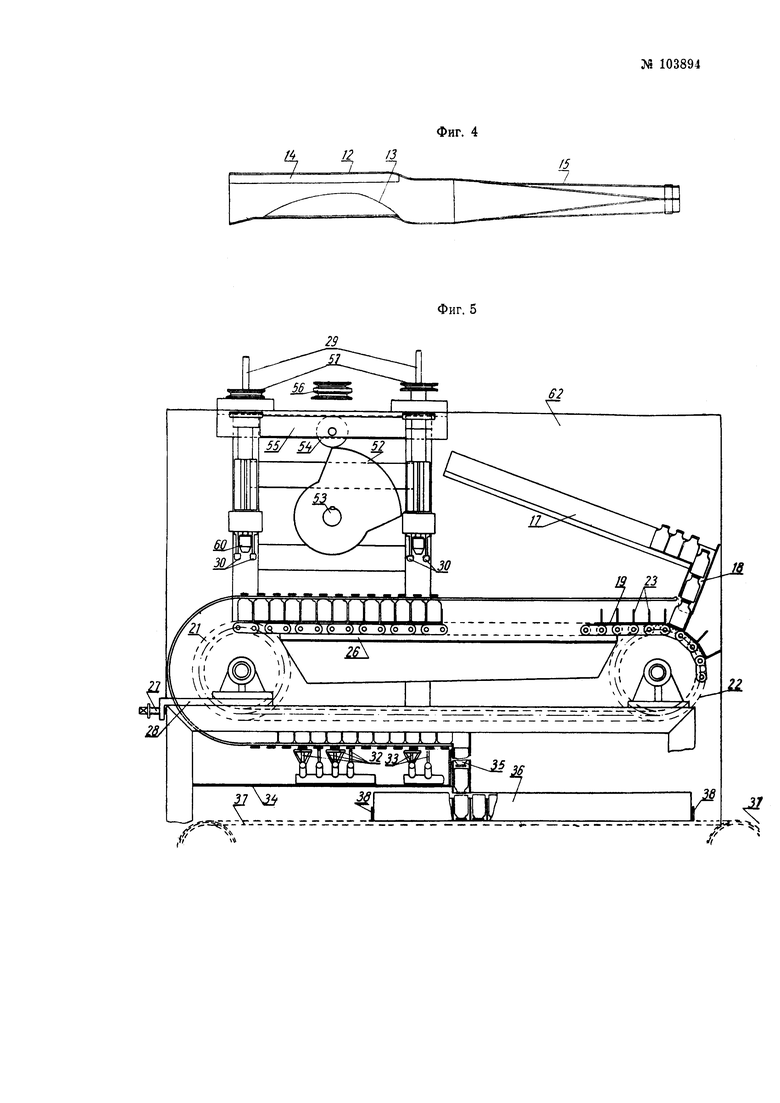

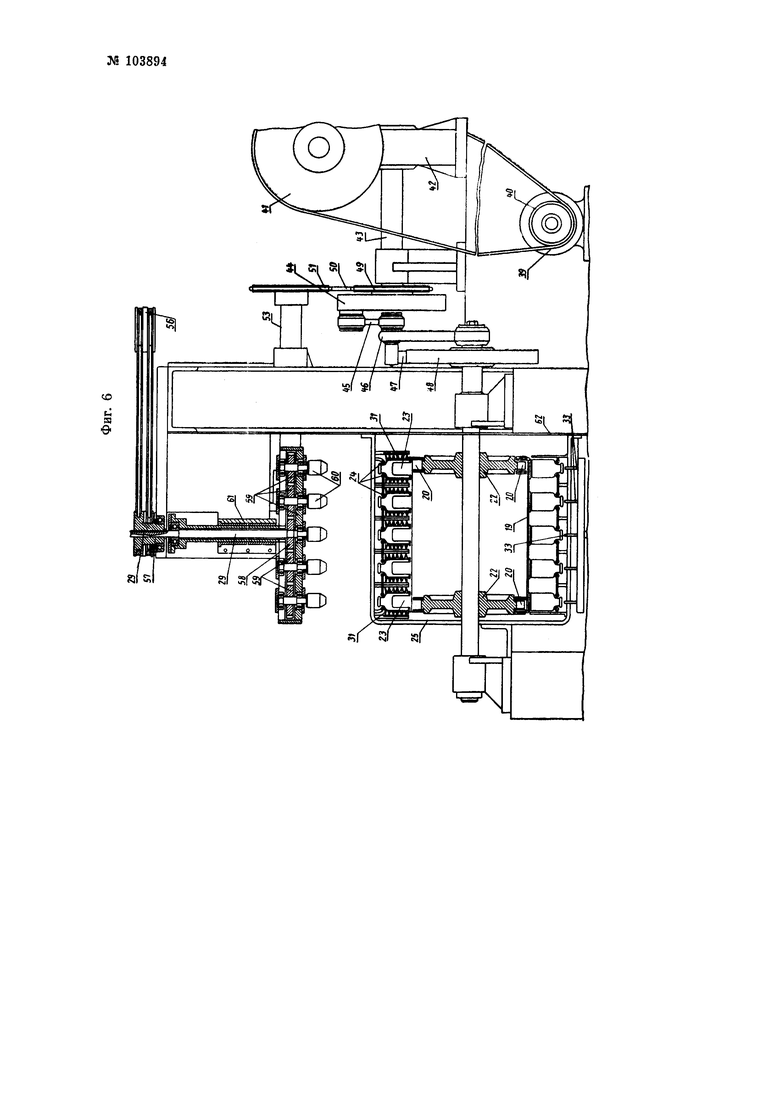

На фиг. 1 изображен план расположения отдельных частей и конструктивных узлов моечной машины; на фиг. 2 - схема устройства для автоматической подачи флаконов из ванны на рабочий стол моечной машины; на фиг. 3 и 4 - вид сбоку и сверху приспособления для установки флаконов в вертикальном положении; на фиг. 5 - общий вид моечной машины спереди; на фиг. 6 - общий вид моечной машины сбоку (без механизма подачи).

Моечная машина состоит из следующих основных частей и конструктивных узлов (фиг. 1): загрузочного бункера (1), кислотной ванны (2) для отмочки флаконов, подъемника (3) (типа нории) для подачи флаконов из ванны, лотка (4) подъемника, ленточного транспортера (5) и моечного устройства (6).

Отмываемые флаконы, как это показано на фиг. 2, высыпают в бункер (1), откуда они скатываются в кислотную ванну (2) на отмочку. Из ванны флаконы поступают в карман (7) подъемника, а затем по наклонному лотку (4) подъемника посредством вращающейся щетки (8), которая протаскивает и одновременно укладывает флаконы в горизонтальном положении, направляются через лоток (9) на ленточный транспортер (5) с отсеками для флаконов.

На ленточный транспортер флаконы могут поступать в четырех различных положениях: в горизонтальном положении с отверстием, обращенным вправо или влево, и в вертикальном положении с отверстием, повернутым вверх или вниз.

Чтобы обеспечить подачу флаконов на стол (10) моечного устройства в вертикальном положении с повернутым вверх отверстием, над ленточным транспортером смонтировано приспособление (11) для подачи флаконов в вертикальном положении отверстием кверху. Приспособление (фиг. 3 и 4) состоит из направляющей с боковой планкой (12) и шиной (13), посредством которых флаконы, поступающие на ленточный конвейер, опрокидываются в горизонтальное положение горлышком вперед; нижняя рейка (14) препятствует смещению флаконов в сторону. Опрокинутые флаконы затем проходят через направляющие (15) и благодаря наличию на них фигурных пазов (16), в процессе дальнейшего продвижения принимают вертикальное положение с горлышком, обращенным кверху. С транспортера на рабочий стол моечного устройства флаконы проходят по направляющим, которые поддерживают флаконы за бортик горлышка.

Со стола (10) моечного устройства (фиг. 5 и 6) флаконы по наклонной площадке (17) спускаются в пять рядом расположенных направляющих каналов (18). В каждом канале по вертикали помещаются только 2 и  флакона, благодаря чему каждый очередной ряд флаконов опускается на главный ленточный транспортер (19) не сразу, а постепенно по мере поступательного движения последнего, сначала с горлышка на плечо нижнего ряда флаконов, а затем на поперечную перемычку и на звено транспортера, на котором уложена резиновая прокладка.

флакона, благодаря чему каждый очередной ряд флаконов опускается на главный ленточный транспортер (19) не сразу, а постепенно по мере поступательного движения последнего, сначала с горлышка на плечо нижнего ряда флаконов, а затем на поперечную перемычку и на звено транспортера, на котором уложена резиновая прокладка.

Основной ленточный транспортер представляет собой металлическую ленту, смонтированную на звеньях двух однородных втулочно-роляковых цепей (20) из нержавеющей стали, вращаемых парными ведущими и ведомыми звездочками (21) и (22) соответственно. Звенья транспортера, образуемые металлическими поперечными уголками (23), составляющими отсеки для флаконов, прикреплены к соответствующим пластинкам приводных целей.

Над основным ленточным транспортером расположены направляющие (24), закрепленные на кронштейне (25); назначение направляющих - удерживать от смещения флаконы на всем пути их перемещения на участке моечного устройства. Во избежание провисания ленты транспортера, нагруженного установленными на ней флаконами, приводные цепи скользят по двум параллельным металлическим рейкам (26); натяжение цепей производится посредством натяжного винта.(27), ввернутого в плиту (28).

Основной транспортер периодически (через каждые 2,5 сек.) приводится в поступательное движение, проходя расстояние, равное двум звеньям приводной цепи. Иными словами, транспортер при каждом движении перемещается, на два флакона вперед по направлению к механизму, управляющему движением щеток-«ершей», очищающих внутреннюю поверхность флаконов. На пути к щеткам флаконы посредством сопел заполняются горячей водой.

При очередной остановке двух рядов флаконов под щетками оба шпинделя (29) опускаются вниз и щетки в течение примерно 2,5 сек. производят очистку внутренней поверхности флаконов. По истечении указанного времени шпиндели поднимаются кверху, щетки отходят вверх и механизм подачи снова передвигает главный транспортер на расстояние двух флаконов вперед. Шпиндели расположены таким образом, что щетки первого по ходу шпинделя очищают нечетные ряды флаконов, а щетки второго шпинделя - четные ряды флаконов. Во избежание провертывания флаконов в процессе чистки, последние на это время прижимаются к транспортеру зажимами (30) с резиновыми наконечниками, приводимыми в действие щеточными шпинделями.

Очистка наружной поверхности флаконов производится следующим образом.

На участке очистного устройства в верхней части транспортера неподвижно установлены парные щетки (31), причем с одной стороны флаконов щетка выполнена сплошной, а с другой - прерывистой. Благодаря такому устройству щеток, флаконы силой трения несколько проворачиваются в процессе очистки; пройдя весь участок, каждый флакон будет очищен со стороны наружной поверхности. Кроме того, при прохождении щеток через горлышки внутрь флаконов и обратно, последние слегка вращаются, что вызывает дополнительную очистку наружной поверхности флаконов.

Дальнейшее движение флаконы совершают, обходя вокруг парных ведущих звездочек (21), после чего они перемещаются в опрокинутом положении, удерживаемые на транспортере направляющими (24). При прохождении над соплами (32 и 33) флаконы омываются внутри и снаружи сначала горячей, а затем дистиллированной водой; отработанная вода стекает в поддон (34), а затем в канализацию.

Продолжая дальнейшее движение, флаконы поступают в направляющий канал (35), по которому спускаются в лоток (36) с отсеками для каждого флакона. Лотки устанавливаются рабочим на ленточный транспортер (37), который движется со скоростью основного ленточного транспортера; пройдя под направляющим каналом (35), лоток полностью заполняется флаконами. В конце транспортера (37) установлен рольганг (37а), на который заполненный флаконами лоток сталкивается толкателем (38) и поступает на контроль.

Сушка флаконов вслед за ополаскиванием производится нагретым воздухом, подаваемым компрессорной установкой, для чего используются форсунки, вводимые в флаконы одновременно со щетками для очистки внутренней поверхности флаконов.

Моечная машина приводится в движение двумя электродвигателями, вращающими обособленные механизмы. Электродвигатель (39) через шкивы (40 и 41) приводит в движение червячный редуктор (42). На конце вала (43) редуктора закреплен эксцентриковый диск (44), который через тягу (45), рычаг (46) и собачку (47) приводит в движение храповое колесо (48). На одном валу с храповым колесом закреплены ведущие звездочки (21), приводящие в движение основной ленточный транспортер машины.

На валу (43) закреплена шпонкой звездочка (49), которая посредством цепи (50) передает движение звездочке {51), приводящей в движение кулак (52), закрепленный на одном валу (53) со звездочкой. Кулак (52), подойдя крайней точкой своей профильной кривой под ролик (54), выводит из флаконов шпиндели (29) щеток, очищающих внутреннюю поверхность флаконов; оба шпинделя жестко связаны между собой траверсой (55). Дальнейшее движение кулака (52) под роликом (54) определяет время нахождения шпинделей со щетками вне флаконов, а также время очередного опускания шпинделей и нахождения щеток внутри флаконов.

Механизм вращения щеток приводится в действие вторым двигателем (не показан на чертеже), который через шкив (56)передает движение посредством текстропных ремней на шкивы (57), приводящие во вращение шпиндели (29) со скользящими шпонками. На конце каждого шпинделя закреплена шестеренка (58), которая передает движение шестеренкам (59); на нижние нарезные концы валиков шестеренок навинчиваются патроны (60), зажимающие щетки. Вертикальность движения щеточного механизма при подъеме и опускании шпинделей обеспечивается направляющими разрезными втулками (61) и траверсой (55).

Приводное устройство моечной машины расположено за щитом (62), отгораживающим указанное устройство от моечного участка машины. В местах, требующих наблюдения за работой машины, установлены съемные щитки из плексигласа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МОЙКИ ФЛАКОНОВ | 1972 |

|

SU332037A1 |

| ПРИСПОСОБЛЕНИЕ К МОЕЧНЫМ МАШИНАМ ДЛЯ ОЧИЩЕНИЯ БУТЫЛОК ИЗНУТРИ И СНАРУЖИ | 1929 |

|

SU20462A1 |

| МАШИНА ДЛЯ МОЙКИ ПЛОДОВ | 1991 |

|

RU2007940C1 |

| МАШИНА ДЛЯ МОЙКИ СТЕКЛЯННЫХ БАНОК | 1969 |

|

SU249956A1 |

| Агрегат для обработки сыров | 1959 |

|

SU144338A1 |

| Устройство для мойки пробирок | 1976 |

|

SU590252A1 |

| МАШИНА ДЛЯ МОЙКИ И СУШКИ ПОЛЫХ ИЗДЕЛИЙ | 1968 |

|

SU207752A1 |

| Машина для мойки корнеклубнеплодов | 1984 |

|

SU1326220A1 |

| Машина для мойки фляг | 1989 |

|

SU1779415A1 |

| МАШИНА ДЛЯ САНИТАРНОЙ ОБРАБОТКИ ЯИЦ | 2001 |

|

RU2202880C1 |

1. Машина для мойки пенициллиновых и других флаконов с применением бункера для засыпки навалом очищаемых флаконов, ванны для их отмочки, подъемника с гнездами для подачи соскальзывающих по лотку флаконов на ленточный транспортер и с него на рабочий стол, такого же замкнутого кольцевого транспортера с гнездами и параллельными направляющими - держателями для флаконов, периодически подающего флаконы под вертикально перемещаемые внутренние и наружные обрызгиваемые водой щетки, с последующей обмывкой флаконов горячей водой, отличающаяся тем, что, с целью периодического провертывания флаконов вокруг их оси в процессе очистки, щетки выполнены прерывистыми.

2. Машина по п. 1, отличающаяся тем, что, с целью автоматической подачи очищенных флаконов на контроль, применен дополнительный синхронно перемещаемый ленточный транспортер с лотками, заполняемыми флаконами, поступающими с основного ленточного транспортера по наклонным каналам, с последующим сталкиванием заполненных лотков толкателем на рольганг, идущий в контрольное помещение.

3. Машина по пп. 1 и 2, отличающаяся тем, что, с целью автоматической подачи флаконов на рабочий стол в вертикальном положении отверстием кверху, между подъемником и рабочим столом над подающим ленточным транспортером смонтировано приспособление, выполненное в виде вращаемой приводом круглой щетки для укладки поступающих с подъемника флаконов в лежачее положение и системы профилированных исправляющих реек с пазами для приподнимания и установки в вертикальное положение лежащих флаконов в процессе их перемещения транспортером.

4. В машине по пп. 1-3 применение разбрызгивающихсопел и компрессора, с целью ополаскивания флаконов горячей водой после очистки и последующей сушки их горячим воздухом.

Приоритет по пп. 2 и 3 - 20 октября 1953 г.

Авторы

Даты

1956-09-25—Публикация

1951-11-27—Подача