&0

ро

5О 00 ел

Изобретение относится к термоэлектричеству , а бблее конкретно к уст-ройствам для изготовления термоэлектрических модулей, используемых в тер мозлектрических генераторах, холодиль никах и других приборах, .

Известно приспособление.для сборки термоэлектрических модулей,содержащее корпус, выполненный в виде рамки с намотанной на нее крёст-накреет нитью, образующей сетку с ччейками. Для крепления концов нити и перевода намотки в перпендикулярное направление в рамке имеются штыри. При сборке модуля полуэлементы вставляют ся в ячейки двухслойной сетки так, чтобы верхний слой фиксировал один конец полуэлемента модуля, а нижний другой конец. При этом величина ячеек выбирается в зависимости от поперечного сечения полуэлементов, а толщина нити - в зависимости от заданных зазоров между ними С

Недостатком данного приспособления является то, что оно не имеет прижимое для параллельной установки теплопереходов и ограничителей высоты модуля, В таком приспособлении можно собрать только блок полуэлементов, что значительно затрудняет сборку, снижает точность и качество модулей.

Известно также приспособление для сборки модулей, содержащее корпус с отверстием по форме модуля, в стенках которого выполнены прорези с установленными в них направляющими пластинами, с одной стороны которых имеется ограничитель. Такое приспособление предназначено для сборки модулей с коммутационными пластинами без теплопереходов и снабжено крышкой, в которую вмонтировано большое количество прижимов для закрепления коммутационных пластин, соединяющих полуэлементы модуля С2 }.

К недостаткам указанного приспо-; собления относится сложность конструкции, низкая точность сборки, обусловленная , в частности, тем, что при наличии отдельных прижимов для каждого тepмoэлe }eнтa невозможно точно выдержать одинаковую высоту всех термоэлементов. Кроме того, конструкция корпуса и направляющих пластин данного приспособления не позволяет собирать в нем модули разных габаритов и формы.

Наиболее близким к предлагаемому является приспособление для сборки термоэлектрических модулей, содержащее снабженный каркасом корпус, в стенках которого выполнены прорези с устанрвленными в них двумя группами направляющих пластин. В корпусе приспособления выполнено сквозное отверстие, форма которого соответствует форме и размерам собираемого модуля,а направляющие пластины-жестко фиксируются в прор.езях корпуса : при помощи ограничителя с одной стороны и подвижно установленного в каркасе прижимного устройства в виде струбцин с другой стороны З.

Однако для сборки модуля в известном приспособлении высота направляющих пластин должна быть меньше высоты залуженного полуэлемента, что создает возможность затекания припоя между коммутационными пластинами тепЛопереходов и создания закорачивающих перемычек между соседними термоэлементами. Это значительно снижает процент выхода годных изделий при сборке. Кроме того, конструкция корпуса и направляющих пластин, в частности жесткая фиксация направляющих пластин в прорезях, обуславливает невозможность сборки в данном прйспособлении модулей разных габаритов и формы, а также и многокаскадных модулей.

Цель изобретения - расширение функциональных возможностей и увеличение выхода годных изделий путем устранения возможности замыкания термоэлементов в модуле.

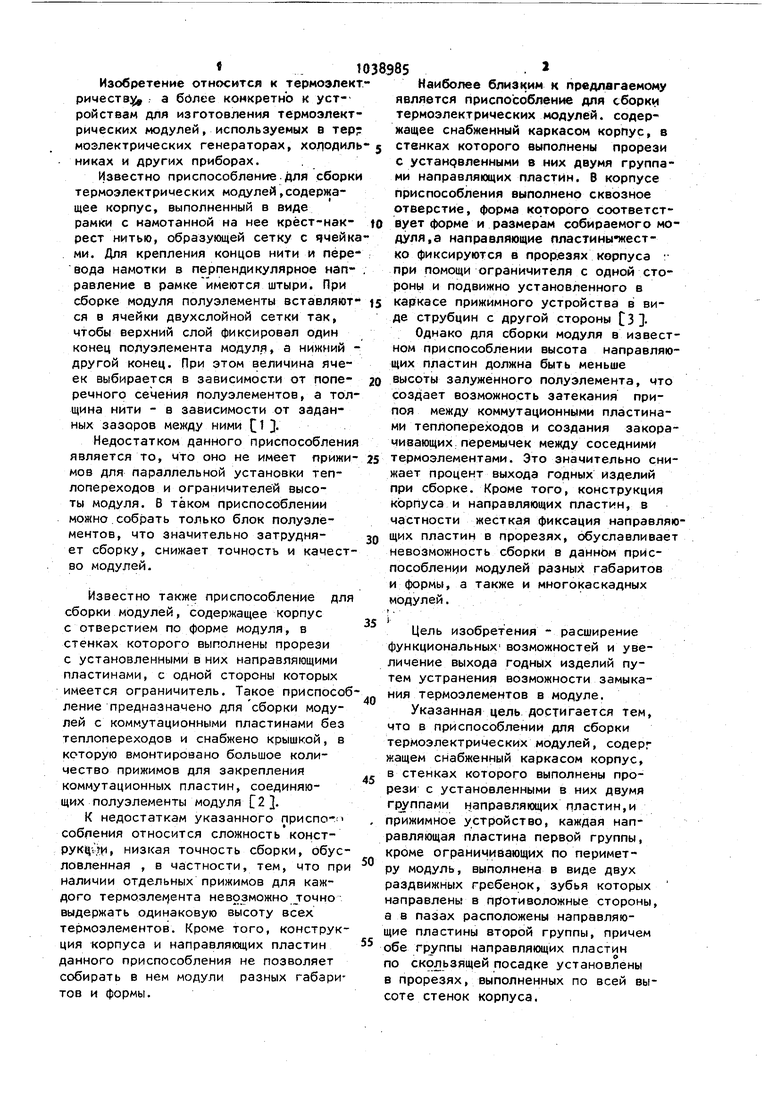

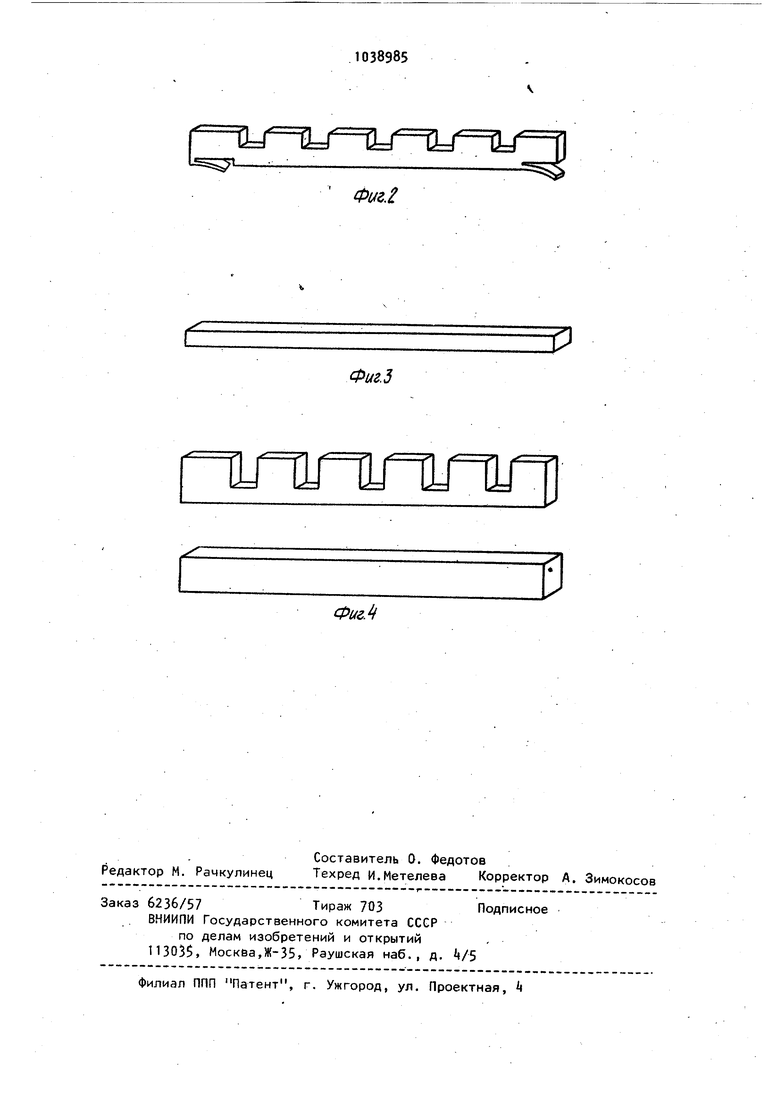

Указанная цель достигается тем, что в приспособлении для сборки термоэлектрических модулей, содерг жащем снабженный каркасом корпус, в стенках которого выполнены прорези с установленными в них двумя группами направляющих пластин,и прижимное устройство, каждая направляющая пластина первой группы, кроме ограничивающих по периметру модуль, выполнена в виде двух раздвижных гребенок, зубья которых направлены в противоложные стороны, а в пазах расположены направляющие пластины второй группы, причем обе группы направляющих пластин по скользящей посадке установлены в прорезях, выполненных по всей высоте стенок корпуса. При этом направляющие плас. тины, ограничивающие модуль по периметру, в каждой группе пластин выше остальных на 0,,5 мм. На фиг. 1 показано предлагаемое приспособление для сборки термоэлек рических модулей, общий вид;.на фиг направляющие пластины, используемые в приспособлении. Приспособление содержит корпус 1, выполненный в виде цилиндрического стакана, в стенках которого вы полйены прорези 2. Корпус установлен в каркасе 3, снабженном прижимным устройством , выполненным в виде толкателя . В прорезях корпуса установлены две группы направляющих пластин, которые, в свою очеред состоят из верхних и нижних направляющих пластин 5 первой группы, верхних и нижних направляющих пластин 6 второй группы и пластин 7 и 8 ограничивающих модуль по периметру. Направляющая пластина 5 первой гру пы (фиг.2) состоит из двух раздвижных гребенок, установленных в приспособлении так, что зубья обеих гре бенок направлены в противоположные стороны. В пазах верхних и нижних гребенок первой группы соответствен но расположены верхние и нижние нап равляющие пластины 6 второй группы, общий вид которых показан на фиг. 3. Пластины 7 и 8, ограничивающие модуль по периметру, показаны на фиг.4, причем высота ограничивающих пластин в каждой группе на 0,5-1,5 мм больше высоты остальных направляющих пластин. Сборка термоэлектрического модуля при помощи предлагаемого приспособления происходит следующим образом, Теплопереход модуля устанавливаатся на дне корпуса 1, затем в прорезях 2 корпуса располагают нижг ние направляющие пластины 6 второй группы,в том числе и нижние ограничивающие пластины 8. Устанавливают нижние гребенки первой группы направляющих пластин 5 и 7 таким, образом, что в паззх гребенок размещаются нижние пластины второй группы. В образованные ячей ки укладываются коммутационные пластины, прикоммутационные пластины теплоперехода отделены друг .от друга направляющими пластинами, так, что невозможно затекание 5 припоя между ними. Затем в прорезях корпуса над нижними гребенками соответственно устанавливают верхние гребенк1Л1 направляющих пластин 5 и 7 первой группы, а в пазах верхних гребенок располагают верхние направляющие пластины 6 второй группы, в том числе и верхние ограничивающие пластины 8. В ячейках образованных направляющими пластинами, размещают полуэлементы в зеаисимости от схемы коммутации модуля. Так как залуженные полуэлементы, установленные в ячейках, несколько выше направляющих пластин, то для того, чтобы обеспечить фиксацию полуэлементов и коммутационных пластин верхнего теплоперехода в своих ячейках, верхние гребенки первой группы направляющих пластин 5 и 7 поднимаются в прореззх 2 корпуса вместе с установленными в их пазах верхними направляющими пластинами 6 и 8 второй группы на нужную высоту и закрепляются в этом положении, например, подпружиниванием или при помощи прокладки между верхними гребенками полоски припоя, которым залужены полуэлементы модуля. После этого над полуэлементами модуля аналогично нижнему устанавливают верхний теплопереход, причем все пластины 7 и 8 ограничивают оба теплоперехода и все крайние полуэлементы модуля по периметру. Предлагаемое приспособление наряду со сборкой однокаскадных модулей позволяет производить сборку многокаскадных модулей разных габаритов и с различными параметрами. При необходимости изготовления многокаскадного модуля над сборкой первого каскада при помощи дополнительного набора направляющих пластин аналогичным образом устанавливаются полуэлементы и теплопереходы второго, третьего каскадов и т.д. После этого корпус приспособления с собранным модулем размещают в каркасе 3, устанавливают над . ним толкатель k и помещают все приспособление в печь. При достижении температуры плавления припоя под давлением толкателя производится коммутация составных элементов модуля. При этом коммутационные пластины

теплопереходов прижимаются к торцам полуэлементов и припой соединяет их, не образуя замыкающих перемычек, между термоэлементами .

Таким образом, предлагаемое прис пособление позволяет быстро и качественно собирать как однок.аскадные, так и многокаскадные модули, причем процент выхода годных модулей благодаря предлагаемой конструкции направляющих пластин значительно повышается, так как практически исключается возможность замыкания термоэлементов модуля при сборгке.

Изготавливают опытный образец приспособления для сборки термоэлектрических модулей. Корпус приспособления изготавливается в виде цилиндрического стакана из дюралюминия диаметром 29 , высотой 15 и толщиной стенок 1,5 мм. Изготавливают набор направляющих пластин для приспособления, выполненных из стали 65Г,причем после изготовления пластин проводят химическое оксидирование с целью покрытия их окисной пленкой и обеспечения несмачиваемости припоем при сборке модулей. Высота каждой гребенки направляющих пластин первой группы Ь;;,- 1,5 мм, . глубина пазов гребенок 0,7 мм, а высота направляющих пластин второй группы соответствует глубине пазов

гребенок 1i 0,7-мм. Высота ограничвающих пластин первой группы 1,5-0,8 мм, а второй О,7О,8 мм.

Аналогичным образом изготавливают еще несколько наборов направляющих пластин других размеров для сборки в приспособлении модулей разных габаритов и сборки многокаскадных модулей. Каркас приспособления выполняют из нержавеющей стали.

По сравнению с известным . предлагаемое приспособление для сбоки термоэлектрическлх модулей значительно проще в изготовлении. Это обусловлено отсутствием специальных струбцин для закрепления направляющих пластин а также более простой формой Корпуса приспособления.

В предлагаемом приспособлении

проводится сборка нескольких видов как однокаскадных, так и многокаскадных охлаждающих термоэлектрических модулей

При сравнении предлагаемого приспособления с известным видно, что процент выхода годных модулей при сборке повышается на 30.Кроме того, предлагаемое приспособлени значительно проще в изготовлении и обладает более широкими возможностями, чем известное.

Ф(г1

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для сборки термоэлектрического модуля | 1975 |

|

SU546047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| Способ изготовления цепочек термоэлементов | 1976 |

|

SU669432A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| Термоэлектрический модуль | 2020 |

|

RU2752307C1 |

| Термоэлектрическая охлаждающая медицинская повязка | 1982 |

|

SU1179986A1 |

| Трубчатый термоэлектрический модуль | 2018 |

|

RU2732821C2 |

| Термоэлектрический модуль. | 2020 |

|

RU2740589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2124785C1 |

| Термоэлектрическая батарея. | 2019 |

|

RU2736734C1 |

ПРИСПОСОБЛЕНИЕ ДЛЯ СБОРКИ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ, содержащее снабженный каркасом корпус, в стенках которого выполнены прорези с установленными в них двумя группами направляющих пластин, и прижииное устройство, отличающеес я тем, что, с целью расширения функциональных возможностей и увеличения выхода годных изделий путем устранения возможностей замыкания термоэлементов в модуле, каждая направляющая пластина первой группы, кроме ограничивающих по периметру модуль, выполнена в виде двух раздвижных гребенок, зубья которых направлены в противоположные стороны, а в пазах расположены направляющие пластины второй группы, причем обе группы направляющих пластин по скользящей посадке установлены в прорезях, выполненных по всей высоте стенок корпуса.

Фиг.5

Фиг.

Авторы

Даты

1983-08-30—Публикация

1982-04-19—Подача