1

Изобретение относится к области холодильной техники и может быть использовано приемущественно при создании простых и надежных полупроводниковых термоэлектрических микроохладителей.

Известен, например, способ изготовления термобатарей, в котором отдельные термоэлементы р- и п-типов проводимости спаивают в последовательную электрическую цепь с помощью коммутирующих пластин, присоединенных к теплопереходам 1. Известный способ связан с индивидуальным изготовлением и обработкой отдельных термоэлементов и коммутирующих пластин, что затрудняет его применение при серийном производстве компактных микромодулей.

Известен способ изготовления цепочек термоэлементов с чередующимися элементами р- и п-типов проводимости 2. Известный способ включает в себя изготовление брусков из полупроводниковых материалов р- и п-типов проводимости, высотой, равной высоте термоэлемента, щириной равной одному из боковых размеров термоэлемента, а длиной значительно превышающей

другой боковой его размер, припапвание ряда брусков чередующегося типа проводимости между двумя элeктpoпpoвoдяпuI пl платами с последующим прорезанием образовавщегося блока сначала резами параллельными боковым поверхностям брусков вдоль плоскостей их касания, а затем разрезание резами перпендикулярными боковым поверхностям брусков с образованием цепочек термоэлементов.

Существующий способ имеет ряд недостатков:

а)Необходимо выдерживать плоскопараллельность брусков ,так как в случае непараллельности после спаивания имеется опасность несовпадения либо пересечения плоскости реза и плоскости касания двух соседних брусков, что при малой ширине бруска может привести к нарушению схемы коммутации.

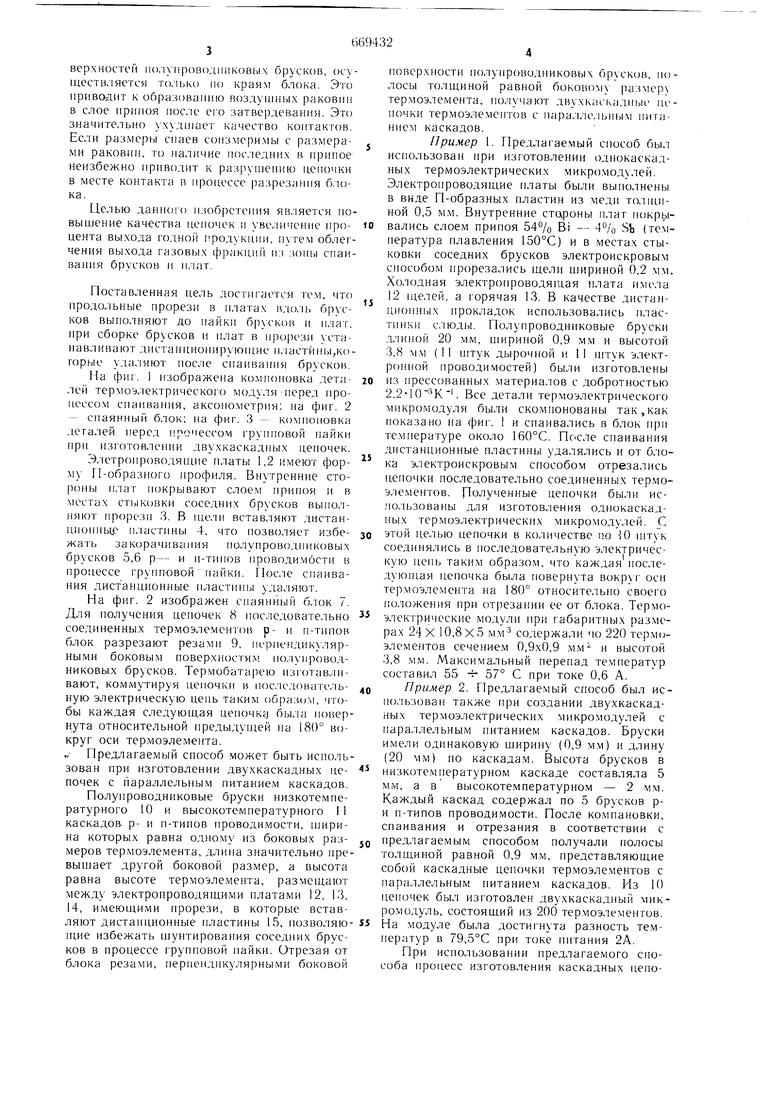

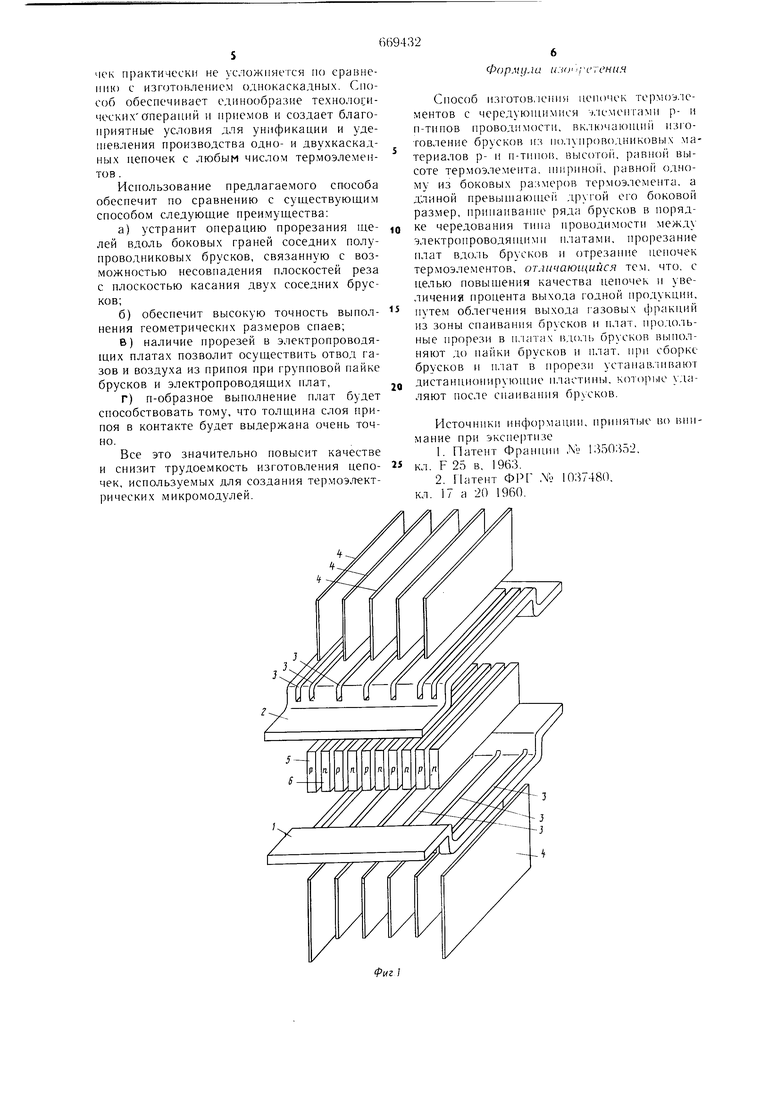

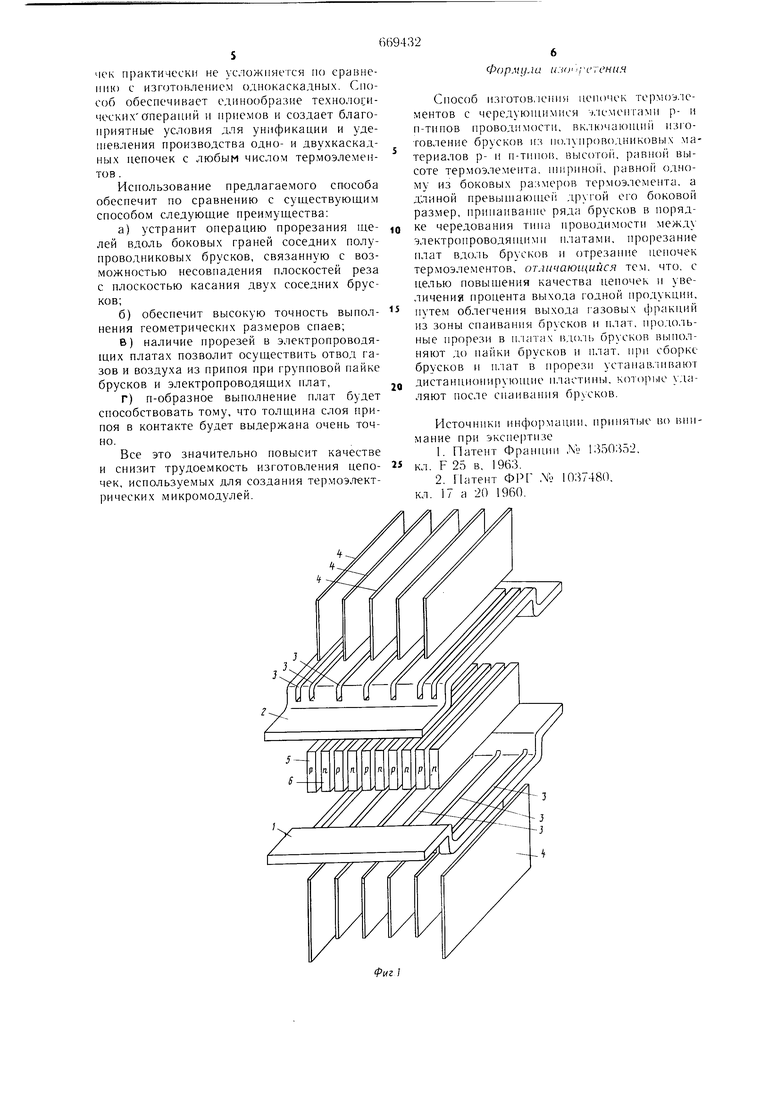

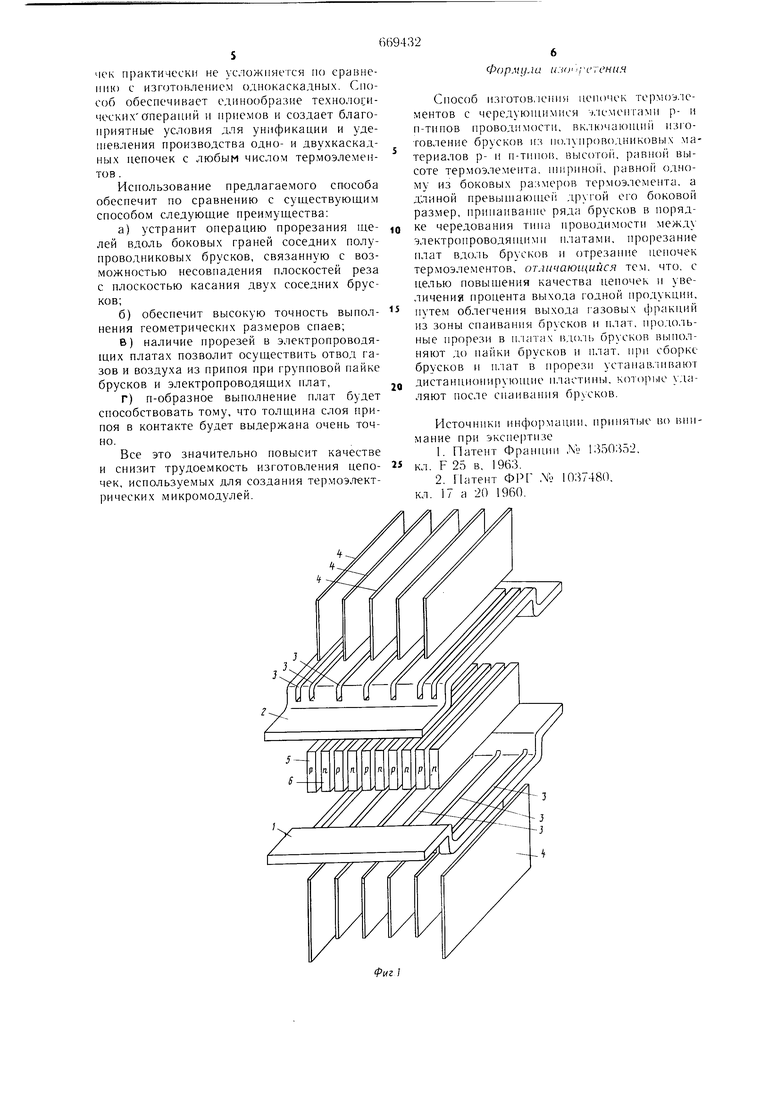

б)Процесс групповой пайкп брусков к э.тектропроводящим платам сопряжен с выделением газа и воздуха из припоя и пол)проводникового вещества. Отвод газа и воздуха из-под электропроводящих плат, площадь которых равна площади торцовых поверхностеи ио.чупроводпиковых брусков, осуществ.чяется только по краям блока. Это приводит к образованию возлуп1пы. раковин в слое припоя после его затвердевания. Это значительно ух дп1ает качество коптактов. Если размеры епаев соизмери.мы с размерами раковип, то наличие 1юс;1едних к припое неизбежно приводит к разруп е11ию цепочки в месте контакта в процессе разрезания блока. Целью данного изобретения является повышение качества пеночек и увеличение ироцента выхода годной продукции, птем облегчения выхода газовых фракции из зоны спаивания брусков и илат. Поставленная цель дост гаетсн тем, что продольные прорези в платах вдо.и, брусков выполняют до пайки брусков и илат, ири сборке брусков и илат в прорези устанавливают дистаиционирующие пластйпы,когорые уда.1яют после спаивания брусков. На {)иг. 1 изображеиа комноновка деталей термоэлектрического модуля перед процессом спаивания, аксонометрия; на (})иг. 2 - спаянный блок; на фиг. 3 - ко.мпоновка дета;1ей, перед процессом |рупповой пайки ири изготовлении двухкаскадиы.х цепочек. Элетроироводяи1ие платы 1,2 имеют форму П-образного ирофиля. Внутренние стороны илат покрывают слое.м припоя и в местах стыковки соседних брусков выполняют прорези 3. В me.iH вставляют дистаициоинь е п;|астины 4, что позволяет избежать закорачивания полупроводниковых брусков 5,6 р- и и-тниов ироводи.мости в ироцессе групповой Пайки. Г1осле спаивания дистанционные пластииы удаляют. На фиг. 2 изображен епаянный блок 7. Для получения цепочек 8 иоследовательно соединенных термоэлементов р- и п-типов блок разрезают резами 9, перпе.идикулярными боковым поверхностям по ппроводниковых брусков. Термобатарею изготавливают, коммутируя цепочки в пос.чедовательную электрическую цепь таки.м образом, чтобы каждая следующая цепочка 6i)i:ia повернута относительной предыдущей на 180° вокруг оси термоэлемента. Предлагаемый снособ может быть использован при изготовлении двухкаскадных цепочек с гшраллельным питанием каскадов. Полупроводниковые бруски низкотемпературного 10 и высокотемпературного 11 каскадов р- и п-тинов проводимости, ц ирина которых равна одному из боковых размеров термоэлемента, длина значительно пре вышает другой боковой размер, а высота равна высоте термоэлемента, размешают между электропроводящими платами 12, 13, 14, имеющими ирорези, в которые вставляют дистанцнонные иластины 15, позволяю цще избежать щуитирования соседних брусков в процессе групповой пайки. Отрезая от блока резами, перпенд1 кулярными боковой поверхности нолуироводниковых 6pycK(jB, полосы толщиной равной боковому шзмеру термоэлемента, получают двухкаскадн| |с цепочки термоэлементов с параллельным нитанием каскадов. Пример . Пред.тагаемый способ был использован нри изготовленин однокаскадных термоэлектрических микромодулей. Электропроводящие платы были выполнены в виде П-образных пластин из меди толщиной 0,5 мм. Внутренние стцроны плат нокрь;вались слоем припоя 54% Bi - 4% Sb (температура плавления 150°С) и в местах стыковки соседних брусков электроискровым способом прорезались щели шириной 0,2 .мм. Холодная электропроводящая плата имела 12 щелей, а горячая 13. В качестве дистанционных прокладок использовались пластинки с;|юды. Полупроводниковые бруски длиной 20 мм, шириной 0,9 мм и высотой 3,8 м.м (1 I штук дырочиой и 11 И1тук электронной проводи мостей) были изготовлены из нрессованных материалов с добротностью 2,. Все детали термоэлектрического микромодуля были скомпонованы так,как показано на фиг. 1 и спаивались в блок при температуре около 160°С. После спаивания дистанционные пластины удалялись и от блока электроискровым способом отрезались цепочки последовательно соединенных термоэ;1ементов. ПОЛученные цепочки были исно.льзованы для изготовления однокаскадных термоэлектрических микромодулей. С этой целью цепочки в количестве по И) штук соединялись в последовательную электрическую цеиь таким образом, что каждая последующая цепочка была повернута вокруг оси термоэлемента на 180° относите.1ьно своего .положения ири отрезании ее от блока. Термоэлектрические модули при габаритмых раз.мерах 24 X 10,8x5 мм содержали по 220 термоэлементов сечением 0,9x0,9 .мм и высотой 3,8 .мм. Максимальный перепад те.мператур составил 55 -г- 57° С при токе 0,6 А. Пример 2. Предлагаемый способ был исно,1ьзован также ири создании двухкаскадных термоэлектрических микромодулей с параллельным питанием каскадов. Бруски имели одинаковую ширину (0,9 мм) и длину (20 мм) но каскадам. Высота брусков в низкотемпературном каскаде составляла 5 мм, а в высокотемпературном - 2 мм. Каждый каскад содержал но 5 брусков ри п-типов проводимости. После ко.мпановки, спаивания и отрезания в соответствии с иредлагаемым способом получали полосы толщиной равной 0,9 .мм, представляющие собой каскадные цепочки термоэлементов с параллельным питанием каскадов. Из 10 пеночек был изготовлен двухкаскадный микромодуль, состоящий из 200 термоэле.ментов. На модуле была достигнута разность темнератур в 79,5°С при токе питания 2А. При использовании предлагаемого способа процесс изготовления каскадных цепочек практически не усложняется по сравнению с изготовлением однокаскалных. Способ обеспечивает единообразие технологических операций п приемов и создает благоприятные условия для унификации и удеП1евления производства одно- и двухкаскадных цепочек с любым числом термоэлементов .

Использование предлагаемого способа обеспечит по сравнению с существующим способом следующие преимущества:

а)устранит операцию прорезания щелей вдоль боковых граней соседних полупроводниковых брусков, связанную с возможностью несовпадения плоскостей реза с плоскостью касания двух соседних брусков;

б)обеспечит высокую точность выполнения геометрических размеров спаев;

В) наличие прорезей в электропроводящих платах позволит осуществить отвод газов и воздуха из припоя при групповой пайке брусков и электропроводящих плат,

г) п-образное выполнение плат будет способствовать тому, что толщина слоя нрипоя в контакте будет выдержана очень точно.

Все это значительно повысит качестве и снизит трудоемкость изготовления цепочек, используемых для создания термоэлектрических микромодулей.

Формула и.чи: 1гения

Способ изготовления пеночек термоэ.1ементов с чередующимися -j.-ieMeirraMn р- и п-типов проводимости, включающий изготовление брусков и.ч но.ипроводниковых материалов р- и п-тинов, BbicoToii, равной высоте термоэлемента, nnipnnoii, равной одному из боковых размеров термоэлемента, а длиной превышающе другой eio боково размер, припаивание ряда брусков в норяд0 ке чередования типа проводимости между электропроводящими платами, нрорезание плат вдоль брусков и отрезапие цепочек термоэлементов, отличающийся тем, что. с целью повышения качества цепочек и увеличения процента выхода годной продукции,

5 нутем облегчения выхода газовых фракций из зоны спаивания брусков и плат, продольные прорези в ii.iaTax вдоль брусков В151полняют до пайки брусков и плат, при сборке брусков и плат в прорези устапавливают

Q дистанционирующие пластины, KOT()pi,ie удаляют после спаивания брусков.

Источники информации, принятые во внпмание при эксне|)тизе

1.Патент Франции ЛУ 1350:552, кл. F 25 в, 1963.

2.Патент ФРГ , 1037480, кл. 17 а 20 1960.

4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2124785C1 |

| Способ изготовления двухкаскадных микроохладителей с параллельным питанием каскадов | 1977 |

|

SU690576A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2003 |

|

RU2234765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2325731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2001 |

|

RU2195049C1 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| Каскадный охлаждающий термоэлемент | 1975 |

|

SU556685A1 |

| Термоэлектрический генератор | 2021 |

|

RU2764185C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2004 |

|

RU2248070C1 |

15 4 15

- II

Авторы

Даты

1979-06-25—Публикация

1976-08-01—Подача