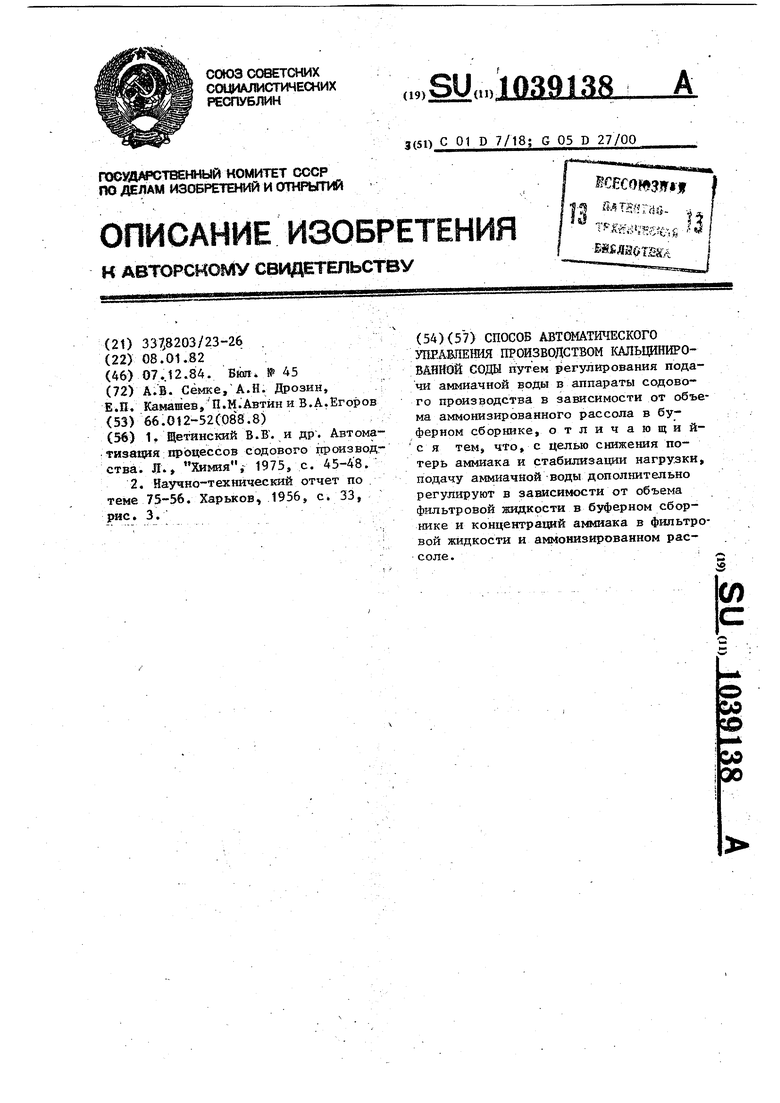

Изобретение относится к способам автоматического управления матери-/ альными потоками и может найти применение в химической промьпипенности например в производстве кальцишфованной соды. В основном цикле аммиака содовог производства, в так называемом амми ачном цикле, Щ1ркулирует оксято 500 кг NHj/т соды. Потери аммиака в производстве, составляклци порядка 0,5-0,6% от количества упркуз ирующего аммиака, компенсируют соответствующими вводом аммиачной воды. Трудность автоматического управления подачей аммиачной воды связан с тем, что непосредственное измерение величины рассогласования меясду поступлением и потерями аммиака на фоне значительных изменений расходо аммиака с основными технологаческими потоками практически невозможно. Поэтому подачу аммиачной воды регулируют по косвенным данным. Известен способ автоматического управления подачей аммиачной воды в производстве кальцинированной сод в котором регулирование подачи аммиачной воды осуществляют в зависимости от расхода фильтровой жидкост из сборника в отделение регешерации аммиака Л . Недостатком известного спо.соба автоматического управления подачей аммиачной воды является низкая точность компенсации потерь аммиака в производстве кальцинированной соды. Наиболее близким по технической сущности является способ автоматического управления производством кальцинированной соды путем регулирования подачи аммиачной воды в аппараты содового производства в зависимости от объема аммонизированного рассола в буферном сборнике 2 . Недостатком этого способа являютея повышенные потери аммиака,возникающие вследствие внесения возмущений по нагрузке в работу отде:теНИИ содового производства и низкой точности компенсации потерь аммиака (потери могут достигать 12-15 кг аммиачной воды на 1 т соды), Это объясняется тем, что стабилизация объема (уровня) аммонизированного рассола в сборнике приводит к невозможности использования сборника в качестве буфера для разрядки по нагрузке технологических отделений, что в свою очередь приводит к распространению возг тущений, возникаюпщх в одном из технологических отделений, на смежные технологические отделения, к работе последних в длительных переходных режимах и в конечном итоге к увеличению потерь аммиака и ухудшению технико-экономических показателей работы производства. Цель изобретения - снижение потерь аммиака и стабилизация нагрузки. Цель достигается тем, что -в известном способе подачу аммиачной воды дополнительно регулируют в зависимости от объема фильтровой жидкости в буферном сборнике и концентраций аммиака в фильтровой жидкости и аммонизированном рассоле. Рассогласование между вводом и потерями аммиака сказывается в постепенном накоплении или убывании ам миака в производстве соды. При этом практика показала, что изменение количеств аммиака, находящегося непосредственно -в технологических аппаратах, незначительно по сравнению с измeнeния tt количеств аммиака в жидкостях, поэтому объемы фильтровой жидкости ц аммонизированного рассола в соответствуюищх сборниках СФЖ и САР и концентрации в них аммиака с достаточной точностью характеризуют интегральную величину рассогласования между поступлением и потерями аммиака, поэтому функция от этих параметров, как показали наши исследова; шя, может быть использована для автоматического управления подачей а11«у1иачной воды в производстве кальцинированной соды. Например, указанная функция может иметь следующий вид нн с, s. (С,„5,Н, + 2 где концентрации аммиака в жидкостях буферных сборников САР и СФЖ; коэффициент пропордаональности;суммарные площади поперечного сечения буферных сборников САР и СФЖ; текущие значения уровней жидкостей в САР и СФЖ. На чертеже представлена схема pe лизации данного способа. Очищенньй рассол 1 поступает в отделение 2 абсорбции,-где взаимодействуя с газами, идущими из отдел ния дистилляции и карбонизации, он насьщается аммиаком и поглощает нек торое количество двуокиси углерода. Аммонизированный рассол после охлаж дения поступает в буферный сборник 3 аммонизированного рассола (САР) и далее подается в отделение 4 карб низации, где обрабатывается двуокис углерода, в результате чего образуб ся суспензия бикарбоната натрия. В отделении 5 фильтрации твердая фаза суспензии отделяется от маточной жидкости, после чего поступает в отделение (б кальцинации, где получа ют продукт - кальцинированную/соду Жидкая фаза, так называемая фильтро вая жидкость, содержащая хлористьй натрий, направляется в буферньй сбо ник 8 фильтровой жидкости (СФЖ) и далее в отделение 9 дистиллящш, гд путем взаимодействия с известковыю молоком 10 и паром осуществляют регенерацию аммиака и углекислоты, которые в виде газа после охлаждения поступают в отделение 2 абсорбции. Конденсаты, образующиеся при охлаждении газа, вместе с другими слабьачи жидкостями перерабатываются в отделе и дистилляции слабых жидкостей. Образующаяся в процессе зт альцинации углекислота подается в отделение А карбонизации. Туда же подается углекислый газ 11, получанщнйся в йроцессе обашга карбонатного е1фья в шахтных яечах. Известь, получающаяся в этих печах, гасится в отделе1ши гашения, после Чего в виде известкового молока подается в отделение 9 дистиллящи для разложения хлористого аммония. Большое число,-19склов материальных и энергетических потоков обусловливают тесную взаимосвязь режимов работы отделений и усложняют .процессы управления. Для развязки по нагрузке отделений дистилляции абсорбции от карбонизации-фильтрации-кальцйнации служат буферные сбо 1ШКИ САР 3 и СФЖ 8. Тенденцию изменения уровней жидкостей в сборниках используют для согласования между собой нагрузок смежных с ними отд-елений. В большинстве материальных потоков в той или иной степени сбдержатся аммиак, углекислота, хлор, натрий и т.п. Теоретически аммнак не должен теряться в процессе получения соды. Практически за счет неидеальности технологии и аппаратурного оформления на каждой стадии производства имеют место потери аммиака, причем значительную долю потерь составляют неучтенные потери. Для восполнения потерь аммиака в производство вводят аммиачную зоду, которую подают, например, от источника 12 аммиачной воды (напорного бака), а через систему 13 дозирования на всас насоса подачи фильтровой жидкости на дистилляцию. Возможны другие варианты ввода аммиачной воды, например ее подача на абсорбцию или в один из буферных сборников. Среднее значение расхода аммиачной воды составляет дали процента от величины потока, в которьй вводят аммиачную воду. Такой же порядок имеют суммарные потери аммиака в производстве. Поэтому непосредственное обнаружение изменения рассогласования между подачей и потерями аммиака на фоне изменения основных технологических потоков практически невозможно. Система управления содержит датчики 14 и 15 уровней (объемов) жидкостей в САР и СЩ, датчики 16 и 17 концентраций аммиака в a eIoнизиpoванном рассоле и фильтровой жидкости, вычислительньй блок 18 и регулятор 19. Способ автоматического управления осуществляют следующим образом. Измеряют уровни (объемы) жидкостей в САР и СФЖ и вводят зти сигналы в вычислительный блок 18. Туда же вводят информацию о концентрахрях аммиака в аммонизированном.рассоле в фильтровой жидкости и о суммарных площадях поперечного сечения групп сборников САР и СФЖ. Вычислительное устройство по уравнению (1) ормирует сигнал у, пропорционапьи1 оличеству аммиака, содержащемуся жидкостях буферных сборников САР СФЖ. Этот сигнал поступает, на егулятор, воздействующий через сисему 13 дозирования .на подачу аммиачой воды. Регулятор 19 осуществляет равнение сигнала у-с сигналом зада$10ния у и в зависимости от величины и знака отклонения формирует упра.вляюций сигнал по тому или иному закону регулирования, обеспечивающему устой чивость системы управления и требуемое качество переходных процессов (в частности могут быть использованы П, Ifflj ПИД-регуляторы, двухпозиционные регулятсфы и др.)« оптимгшьных в смысле заданного критерия, Частота ввода информации в вычислительный блок 18 определяется особенностями конкретных сигналов на конкретнык производствах. Информация об уровнях вводится непрерывно или с достаточно высокой частотой, в противном случае достижение высокой точности компенсации потерь амми ака будет невозможным. Информация о суммарньж площадях поперечного сечения сборников САР и СФЖ мсжет поступать периодически, в моменты изменеш1Я указанных площадей. На содошж производствах буферные сборники САР, а также СФЖ обычно представлены rpynna « из двух одинаковых, параллельно включенных емкостей каждый. Периодически с частотсй порядка одно го раза в год одну из емкостей отключают для профилактических работ шш ремонта, вследствие чего изменяется суммарная площадь поперечного сечения соответствукндей группы сборников. В это время и возникает необходимость ввода информации о площадях поперечного сечения в вычислительн блок 18. Аналогично обстоит дело с концентрациями аммиака в яоедкостях САР и СФЖ. Эти концентрацки, как правило, с достаточной точностью поддерживаются-обелуживакод м персоналом и автоматикой отделений абсорбции и карбонизации. Существенные изменения концентраций могут наблюдаться в основном толькЪ для ра31Шх прсжзводств или для одного производства в разное время года (зимние и летние нормы). Поэтому если установлено, что для конкретного содового производства эти Концентрации достаточно стабильны или изменяются с низкой частотой, то ввод в вьщислительное устройство ин i формации о концентрациях аммиака в сборниках САР и СФЖ может также осуществляться с невысокой частотой, что позволяет на этом участке включить в контур управления человека - оператора, осуществляющего корректировку коэффициентов при изменении концентраций аммиака в жидкостях САР и СФЖ, например при переходе с зимгдах на летние нормы. В противном случае при нестабильных концентрациях аммиака в САР и СФЖ необходимо повышение частоты ввода этой информации в вычислительное устройство, что может быть достигнуто,например, установлением автоматических концентратомеров или оценкой указанных концентраций посредством косвен- . ных параметр ов. Таким образом, данный способ автоматического управления обеспечивает компенсацию потерь аммиака в производстве в различньж производственных ситуациях, за счет чего достигается стабилизация общего количества аммиака в производстве. Технико-экономические преимуще-ства способа по сравнению с прототипом обу словЛены тем, что компенсация аммиака осуществляется без воздействия на нагрузки отделений, т.е. система автоматической подачи аммиачной воды полностью независима от системы управления нагрузками технологических отд.елений и емкости буферных сборников САР и СФЖ используются для: развязки по нагрузке технологических отделений. Благодаря этому стаби лизируется работа технологических отделений и снижаются потери аммиака. Кроме того, за счет более точной компенсации аммиака и уменьшения колебаний расхода аммиачной воды, подаваемой на дистилляцию, уменьшаются обвще потери аммиака за счет уменьшения потерь аммиачной воды до 11,2 кг/т соды против 12,0 кг/т соды в способе - прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ КОНЦЕНТРАЦИИ СУЛЬФИД-ИОНА В АММИАЧНОМ ЦИКЛЕ ПРОИЗВОДСТВА КАЛЬЦИНИРОВАННОЙ СОДЫ | 2000 |

|

RU2209180C2 |

| Способ регулирования концентрации сульфид-иона в аммиачном цикле производства кальцинированной соды | 1978 |

|

SU734144A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ МЕТОДОМ | 2007 |

|

RU2381177C2 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2005 |

|

RU2283282C1 |

| Способ автоматического управления процессом абсорбции аммиака в производстве соды | 1983 |

|

SU1214589A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| Способ управления процессом абсорбции аммиака в установке производства соды | 1977 |

|

SU685627A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2001 |

|

RU2213056C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2080292C1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ 1САЛЬдаНИРОВАННОЙ сода путем регулирования подачи аммиачной воды в аппараты содового производства в зависимости от объема аммонизированного рассола в буферном сборнике, отличающи йс я тем, что, с целью снижения потерь аммиака и стабилизации нагрузки, подачу аммиачной воды дополнительно регулируют в зависимости от объема фильтровой жидкости в буферном сборнике и концентраций аммиака в фильтровой жидкости и аммонизированном рассоле . . (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Щетинский В.В | |||

| и др | |||

| Автоматизация процессов содового производства | |||

| Д | |||

| Химия,- 1975, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Харьков, 1956, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1984-12-07—Публикация

1982-01-08—Подача