Изобретение относится к автоматическому управлению технологическими процессами и может быть использовано в химической промышленности при автоматизации процесса абсорбции аммиака в производстве соды.

Цель изобретения - уменьшение степени разбавления аммонизированного рассола парами воды.

Как показали исследования, температуры жидкости или газа первого абсорбера (поскольку эти параметры сил но коррелированы между собой., то выбор того или другого- параметра при реализации способа определяется техническими соображениями) в основном определяют полноту процесса абсорбции в колонне, а их масштабированные значения приблизительно пропорциональны коэффициенту (степени) использования производственной мощности колонны абсорбции. При повышенной температуре колонны абсорбция аммиака ухудшается и увеличивается доля аммиака, поступающего из отделения дистилляции и не абсорбированного в колонне. Это дополнительное количество аммиака, пройдя ряд аппаратов, расположен- Hbtx вне рассматриваемых отделений , в конечном итоге вновь попадает в отделение абсорбции. Часть этого аммиака поступает на дистилляцию, где вновь отгоняется паром и снова подается в колонны абсорбции. Это увеличивает массу перерабатываемого дистилляцией и абсорбцией аммиака на единицу вырабатываемой производством продукции за счет

увеличения расхода рециркулирующего описанным образом аммиака. Увеличение указанной массы аммиака сопровождается увеличением массы паров воды, поступающей из аппаратов дистилляции в колонны абсорбции, где вода поглощается рассолом и разбавляет его. Это обстоятельство вызывает увеличение себестоимости продукции, поскольку отгонка дополнительного количества аммиака сопровождается ростом энергетических затрат (пара) в отделении дистил.пяции, а вследствие разбавления рассола уменьшается молярная концентрация эквивалента хлора в аммонизированном рассоле и увеличиваются объемы жидкостей, которые подлежат переработке в последующих отделениях проo

5

0

изводства. Разбавление рассола Вле- чет снижение коэффициента ут1шиза- ции натрия в производстве н приводит к увеличению удельных расходов материальных и энергетических ресурсов (на т соды), на регенерацию аммиака из фильтровой жидкости известкового молока и пара, а также к снижению производительности аппаратуры.

Поскольку колонны абсорбции имеют различные характеристики, то соответствующее масштабирование указанных температур позволяет перейти к их приведенным значениям, которые являются уже величинами, сравнимыми для различных колонн ( отличие характеристик колонн абсорбции объясняется различной.степенью заростания внутренних и внешних поверхностей холодильных трубок, их коррозии и т.д,. Масшиабированные значения температур жидкости или газа первого абсорбера и оказываются пропорцио- иальными значениям производственной мощности соответствующих колонн.

Поскольку отклонения от оптимального режима работы отделения в значительной степени определяется неравномерностью использования теку- п(их значений производственных мощностей колонн, то использование в качестве корректирующих параметров температур жидкости или газа первого абсорбера позволяет осуществить проведение технологического процесса вблизи оптимальных режимов.

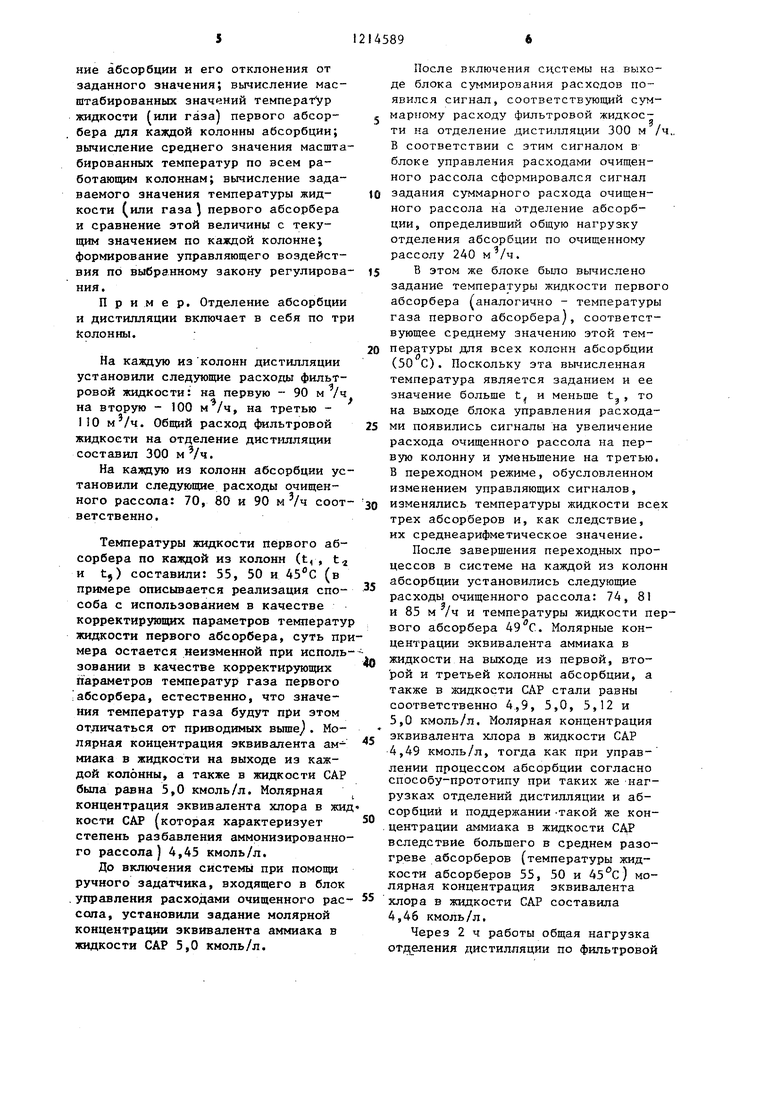

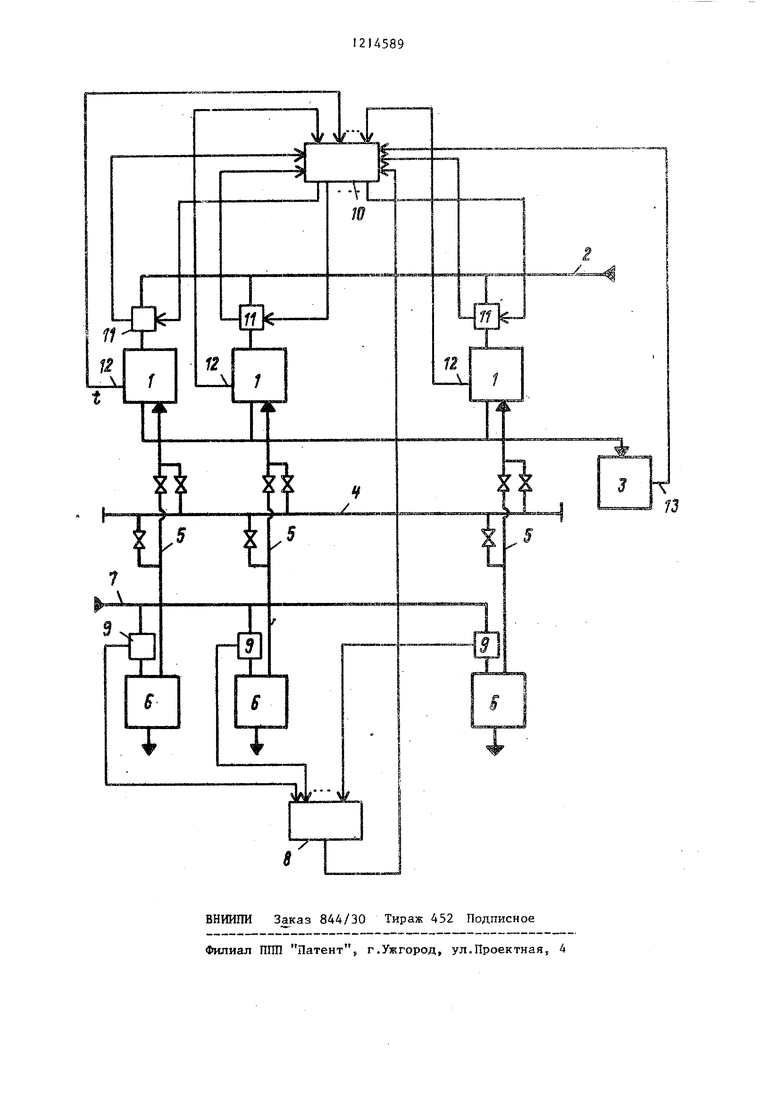

На чертеже приведена блок-схема системы управления, реализующая предлагаемьй способ.

Система управления содержит колонны 1 абсорбции, общий коллектор 2 очищенного рассола сборник 3 аммонизированного рассола (САР), обшлй

- коллектор 4 газа, поступающего на абсорбцию, трубопроводы 5 подачи газа 5. колонны 6 дистилляции, коллектор 7 подачи фильтровой жидкости, блок 8 суммирования, датчики 9 рас ходов фильтровой жидкости на колонны дистилляции, блок 10 управления, регуляторы I расхода очищенного рассола, датчики 12 температуры жидкости или газа первого абсорбера

5 и датчик 13 концентрации аммиака в САР.

Способ осуществляют следующим образом.

0

5

0

3

Очищенный рассол подают на каждую из колонн 1 абсорбции из общего коллектора 2. Пройдя колонны абсорбции, рассол, насьпценный аммиаком, поступает в сборник 3 аммонизированного рассола.

Газ на абсорбцию поступает из отделения дистилляции через общий коллектор 4 или по трубопроводам 5, связывающим попарно (иногда перекрестно колонны дистилляции и абсорбции. Вариант питания колонны абсорбции газом выбирают в зависимости от производственной ситуации.

Фильтровую жидкость подают на каждую из колонн 6 дистилляции из коллектора 7. Общий расход фильтровой жидкости на отделение дистиляции определяют при помощи блока 8. суммирования расходов, на входы которого поступают сигналы от датчиков 9, пропорциональные расходам фильтровой жидкости на каждую колонну дистилляции.

Сигнал, пропорциональньй общему расходу фильтровой жидкости, подают на вход блока 10 управления расходами очищенного рассола. На входы последнего поступают, кроме того, сигналы, пропорциональные расходам очищенного рассола на каждую из колонн Гот регуляторов 11 расхода, сигналы, пропорциональные температурам жидкости (или газа) первого абсорбера от датчиков 12 каждой колонны абсорбции, а также сигнал с концентрации аммиака в жидкости САР.

Концентрация аммиака в жидкости САР измеряется датчиком 13, а при отсутствии такового сигнал о концентрации вводят в схему при помощи соответствующего ручного задатчика, основываясь на результатах периодически проводимых вручную химических анализов.

В блоке 10 управления расходами очищенного рассола производится вычисление заданий расходов очищенного рассола на каждую из колонн 6. С этой целью в указанном блоке первоначально определяют фактическое и заданное значение суммарного расхода очищенного рассола на все отделения абсорбции. Фактическое значение суммарного расхода определяют посредством суммирования сигналов, пропорциональных расходам очищенно- го рассола на каждую колонну абсорбU589

ции. Заданное значение этого расхода вычисляют как сумму двух сигналов: первого, пропорционального общему расходу фг-шьтрововй жидкости в 5 отделение дистилляции, и второго, пропорционального отклонению концентрации аммиака в жидкости САР от ее заданного значения.

Далее производят масштабирование

to поступивших на вход блока сигналов, пропорциональных температурам жидкости (или газа) первого абсорбера каждой колонны абсорбции, определение средней величины масштабиро 5 ванных сигналов по всем работающим колоннам, а также формирование сигнала задания указанной температуры для всех колонн абсорбции.

Сигнал общего для всех колонн,

20 но переменного во времени, задания температуры жидкости ( или газа) первого абсорбера является суммой сигналов, пропорционального средней величине масштабированных значений

25 температур, и сигнала, пропорционального величине отклонения текущего значения общего расхода очищенного рассола на отделение абсорбции от его заданного значения.

3Q Расход очищенного рассола в колонну абсорбции устанавливают в эа- висш.{ости от отклонения текущего значения температуры жидкости (или газа) первого абсорбера этой ко- лонны от ее указанного вьше переменного задаваемого значения. Соответствующие сигналы задания этих расходов поступают с выходов блока 10 управления расходами на регуляторы I1

.Q подачи очищенного рассола.

Алгоритм работы системы включает следующие операции: измерение рас- ходов фильтровой жидкости на каждую из колонн дистилляции; измерение расходов очищенного рассола на каждую из колонн абсорбции; измерение температур жидкости / или газа первого абсорбера каждой колонны абсорбции; измерение концентрации ам0 миака в жидкости САР и вычисление ее отклонения от заданного значения; В1 тисление суммарного расхода фильтровой жидкости на отделение дистилляции; вычисление заданного значения

5 общего расхода очищенного рассола на отделение абсорбции; вычисление действительного значения суммарного расхода очищенного рассола на отделе5

ние абсорбции и его отклонения от заданного значения; вычисление масштабированных значений температур жидкости Гили газа) первого абсор- бера для каждой колонны абсорбции; вычисление среднего значения масштабированных температур по всем работающим колоннам; вычисление задаваемого значения температуры жид- кости или газа J первого абсорбера и сравнение этой величины с текущим значением по каждой колонне; формирование управляющего воздействия по выбранному закону регулирова- ния.

Пример. Отделение абсорбции и дистилляции включает в себя по три Колонны. :

На каждую из колонн дистилляции

установили следующие расхо;ил фильтровой жидкости: на первую - 90 м ч иа вторую - 100 м /ч, на третью - 110 м /ч. Общий расход фильтровой жидкости на отделение дистилляции составил 300 м /ч.

На каждую из колонн абсорбции установили следующие расходы очищенного рассола: 70, 80 и 90 м /ч соот- ветственно.

Температуры жидкости первого абсорбера по каждой из колонн (t, , t и t,) составили: 55, 50 и 45 С (в примере описывается реализация спо- соба с использованием в качестве корректирующих параметров температур жидкости первого абсорбера, суть примера остается неизменной при использовании в качестве корректирующих параметров температур газа первого абсорбера, естественно, что значения температур газа будут при зтом отличаться от приводимых выше. Молярная концентрация эквивалента ам миака в жидкости на выходе из каждой колонны, а также в жидкости САР была равна 5,0 кмоль/л. Молярная концентрация эквивалента хлора в жид кости САР (которая характеризует степень разбавления аммонизированного рассола) 4,45 кмоль/л.

До включения системы при помощи ручного задатчика, входящего в блок .управления расходами очищенного рас- сопа, установили задание молярной концентрации эквивалента аммиака в жидкости САР 5,0 кмоль/л.

-

0 5

0

5

g

0

5

0

5

После включения системы на выходе блока суммирования расходов появился сигнал, соответствующий суммарному расходу фильтровой жидкости на отделение дистилляции 300 м /ч., В соответствии с этим сигналом в блоке управления расходами очищенного рассола сформировался сигнал задания суммарного расхода очищенного рассола на отделение абсорбции, определивший общую нагрузку отделения абсорбции по очищенному рассолу 240 .

В этом же блоке бьшо вычислено задание температуры жидкости первого абсорбера аналогично - температуры газа первого абсорбера), соответствующее среднему значению этой температуры для всех колонн абсорбции (50 С). Поскольку эта вычисленная температура является заданием и ее значение больше t и меньше t, то на выходе блока управления расходами появились сигналы на увеличение расхода очищенного рассола на первую колонну и уменьщение на третью В переходном режиме, обусловленном изменением управляющих сигналов, изменялись температуры жидкости всех трех абсорберов и, как следствие, их среднеарифметическое значение.

После завершения переходных процессов в системе на каждой из колонн абсорбции установились следующие расходы очищенного рассола: 74, 81 и 85 м /ч и температуры жидкости первого абсорбера 49 С. Молярные концентрации эквивалента аммиака в жидкости на выходе из первой, второй и третьей колонны абсорбции, а также в жидкости САР стали равны соответственно 4,9, 5,0, 5,12 и 5,0 кмоль/л. Молярная концентрация эквивалента хлора в жидкости САР 4,49 кмоль/л, тогда как при управлении процессом абсорбции согласно способу-прототипу при таких же нагрузках отделений дистилляции и абсорбции и поддержании такой же концентрации аммиака в жидкости СДР вследствие большего в среднем разогреве абсорберов (температуры жидкости абсорберов 55, 50 и 45 с) молярная концентрация эквивалента хлора в жидкости САР составила 4,46 кмоль/л.

Через 2 ч работы общая нагрузка отд еления дистилляции по фильтровой

жидкости-увеличилась на 30 . На выходе блока суммирования расходов появился сигнал, пропорциональный расходу фильтровой жидкости 330 м /ч

В соответствии с этим в блоке управления расходами очищенного рассола был выработан сигнал на увеличение задания суммарного расхода очищенного рассола на отделение абсорб ции, что привело к увеличению расходов очищенного рассола на каждую из колонн абсорбции и увеличению температур жидкости первого абсорбера каждой колонны. Однако в связи с раз- личиями характеристик колонн (или различными режимами работы колонн, например, при попарном соединении колонн дистилляции и абсорбции) эти увеличения оказались неодинаковыми, что привело к корректировке расходов очищенного рассола на каждую из колонн и выравниванию указанных температур. В результате расходы очищенного рассола составили: 82, 89 и 93 м /ч, т.е. в сумме 264 м /ч, температуры жидкости первого абсорбера , молярные концентрации эквивалента аммиака и эквивалента хлора в жидкости САР составили соответст- венно 5,0 и 4,48 кмоль/л.

При управлении процессом абсорбции согласно известному способу при нагрузке отделения дистилляции 330 м /ч фильтровой жидкости и под- держании молярной концентрации эквивалента аммиака в жидкости, посту1

пающей в САР, равной 5,0 кмоль/л, на три колонны абсорбции в конечном итоге также было подано 264 м /ч очищенного рассола, при этом молярные концентрации эквивалента аммиака в аммонизированном рассоле после все абсорберов были равны также 5,0 кмоль/л, однако температуры жидкостей были различными и их среднеарифметическое значение больше, чем по предлагаемому способу, в результате чего молярная концентрация эквивалента хлора в жидкости- САР составила 4,45 кмоль/л, т.е. меньше, чем по предлагаемому способу.

Технико-экономические преимущества предлагаемого способа по сравнению с известным состоят в уменьшении в среднем разогрева абсорберов и, вследствии этого, в улучшении барометрического режима отделений абсорбции и дистилляции и уменьшении степени разбавления аммонизированного рассола парами воды, выражающееся в увеличении концентрации хлористого натрия в аммонизированном рассоле. Кроме того, предлагаемый способ без каких-либо изменений работоспособен при различ- . ной структуре соединений между собой колонн дистилляции и абсорбции, т.е. как при соединении между собой попарно колонн дистилляции и абсорбции, причем в любых сочетаниях, так и при их соединении через общий коллектор газа дистилляции.

Л1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом абсорбции аммиака в установке производства соды | 1977 |

|

SU685627A1 |

| Способ автоматического управления производством кальцинированной соды | 1982 |

|

SU1039138A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1967 |

|

SU189810A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ МЕТОДОМ | 2007 |

|

RU2381177C2 |

| Способ регулирования концентрации сульфид-иона в аммиачном цикле производства кальцинированной соды | 1978 |

|

SU734144A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КОНЦЕНТРАЦИИ СУЛЬФИД-ИОНА В АММИАЧНОМ ЦИКЛЕ ПРОИЗВОДСТВА КАЛЬЦИНИРОВАННОЙ СОДЫ | 2000 |

|

RU2209180C2 |

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2005 |

|

RU2283282C1 |

,

t

f

12

и

X

1

/

73

4

Мшж

8

/

ВНИИПИ Заказ 844/30 Тираж 452 Подписное Филиал ППП Патент % г.Ужгород, уЛоПроектная, 4

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU189810A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав автоматического регулирования процесса абсорбции аммиака в производстве соды | 1973 |

|

SU452539A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-02-28—Публикация

1983-12-22—Подача