Изобретение относится к устройствам для осуществления Физических и химических процессов и может быть применено во Bcejc отраслях техники, где требуется производить смешивание веществ, например газа с порошкообразными материалами.

Известен смеситель, включающий корпус с крышкой, внутренняя поверхность которого выполнена в форме тела вращения, патрубок ввода газа, расположенный по оси в нижней част,и корпуса, и патрубок вывода парогазовой смеси, расположенный в крышке. Конструкция указанного смесителя проста, а получение парогазовой смеси стабильной концентрации обеспечивается выполнением в крышке смесителя каналов, расположенных по касательной к внутренней поверхности корпуса и сообщающихся с патрубком вывода смеси 11Недостатком этого смесителя является невысокая надежность работы при смешивании газа с порошкообразными материалами, обусловленная возможностью закупоривания каналов в крышке смесителя порошкообразными материалами. Закупоривание каналов приводит к снижению производительности смесителя и искажению заданной концентрации смеси. Кроме того, закупоривание каналов снижает технологичность смесителя из-за необходимости периодической очистки каналов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является смеситель, включающий корпус с крышкой, внутренняя поверхность которого выполнена в форме тела вращения, патрубо ввода газа, утопленный в полость корпуса в его нижней части по оси и снабженный колпаком и перфорированной диафрагмой, установленной с возможностью перемещения вдоль патрубка, а также патрубки ввода порошкообразного материала и вывода смеси, расположенные в крьлаке. При этом входной и выходной патрубки выполнены одинакового диаметра ЯТ.

Недостатком известного смесителя является низкое качество смеси при смешивании газа со слеживающимися, комкующимися порошкообразными материалами, обусловленное возможностью подачи потребителя через патрубок вывода смеси комков порошкообразного материала. Наличие комков в приготовленной смеси приводит к нестабильности производительности смесителя и качества приготовляемой смеси.

Цель изобретения - обеспечение стабильных показателей производительности и качества смеси при смешении материала, имеющего склонност

к слеживанию и комкованию, при одновременном сохранении простоты конструкции, габаритов, веса и надежности работы.

Указанная цель достигается тем, что в смесителе, включающем корпус с крышкой, внутренняя поверхность которого выполнена в форме тела вращения, патрубки ввода порошкообразного материала и вывода смеси, патрубок ввода газа, установленный над его выходным концом колпак, размещенную между колпаком и патрубком ввода газа перфорированную диафрагму, внутренний торец которой соединен с возможностью осевого перемещения с 13ЫХОДНЫМ концом патрубка ввода газа, колпак снабжен закрепленой на его открытом торце дополнительной кольцевой перфорированной диафрагмой и размещенной между диафрагмами пружиной.

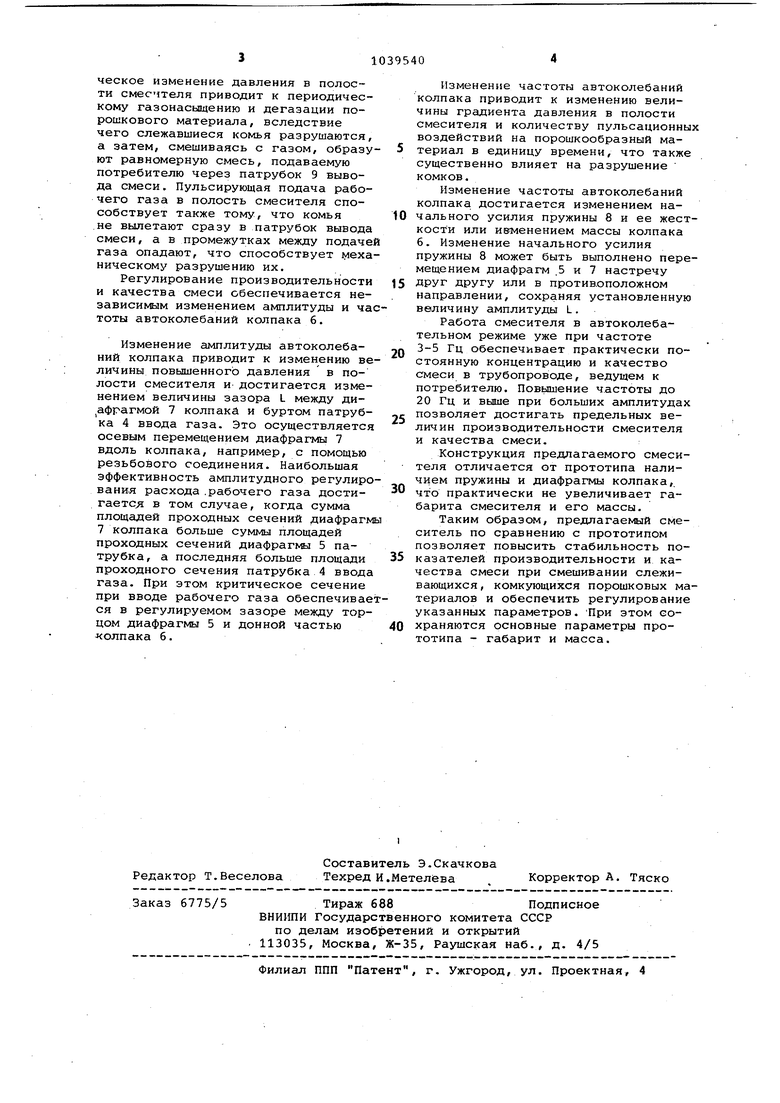

На чертеже схематически показан смеситель, продольный разрез.

Смеситель содержит корпус 1, крышку 2,патрубок 3 ввода порошкообразного материала, патрубок 4 ввода газа с перфорированной кольцевой диафрагмой 5, колпак б с дополнительной перфорированной кольцевой диафрагмой 7, пружину 8 и патрубок вывода смеси.

Смеситель работает следующим образом.

Перед процессом смешивания в полость корпуса 1 через патрубок 3 вводится Н€;обходимое количество порошкообразного материала. Рабочее тело, например газ, подается по патрубку 4. Под действием полного давления Гс1за колпак б, сжимая пружину 80 поднимается вверх, образуя кольцевой зазор с диафрагмой 5. При этом рабочий газ поступает из входного патру&ка 4 через зазор между диафрагмой 5 и колпаком б и далее через отверстия в диафрагмах 5 и 7 в полость смесителя. Воздействие струй газа на порошкообразный материал приводит к частичному смешиванию его с газом и сопровождается повышением давления в полости смесителя, выталкивающего часть смеси в патрубок 9 вывода смеси. Повышенное давление в полости смесителя и усилие пружины 8 приводят к опусканию колпака 6 на диафрагму 7. Подвод рабочего газа.в полость смесителя прекращается, а давление в нем падает за счет истечения смеси в патрубок 9 вывода смеси. После этого цикл работы смесителя повторяется, т.е. колпак б совершает автоколебательное возвратно-поступательное движение, которое сопровождается периодической подачей в полость смесителя рабочего газа и колебанием уровня давления в нем. Перийдическое изменение давления в полости смесмтеля приводит к периодическому газонасыщению и дегазации порошкового материала, вследствие чего слежавшиеся комья разрушаются, а затем, смешиваясь с газом, образуют равномерную смесь, подаваемую потребителю через патрубок 9 вывода смеси. Пульсирующая подача рабочего газа в полость смесителя способствует также тому, что комья не вылетают сразу в патрубок вывода смеси, а в промежутках между подачей газа опадают, что способствует механическому разрушению их.

Регулирование производительности и качества смеси обеспечивается независимым изменением амплитуды и частоты автоколебаний колпака б.

Изменение амплитуды автоколебаний колпака приводит к изменению величины повышенного давления в полости смесителя и достигается изменением величины зазора L между ди афгагмой 7 колпака и буртом патрубка 4 ввода газа. Это осуществляется осевым перемещением диафрагмы 7 вдоль колпака, например, с помощью резьбового соединения. Наибольшая эффективность амплитудного регулирования расхода .рабочего газа достигаетсл в том случае, когда сумма площадей проходных сечений диафрагм 7 колпака больше суммы площадей проходных сечений диафраг№л 5 патрубка, а последняя больше площади проходного сечения патрубка 4 ввода газа. При этом критическое сечение при вводе рабочего газа обеспечиваеся в регулируемом зазоре между торцом диафрагмы 5 и донной частью олпака 6.

Изменение частоты автоколебаний колпака приводит к изменению величины градиента давления в полости смесителя и количеству пульсационных воздействий на порошкообразный материал в единицу времени, что также существенно влияет на разрушение комков.

Изменение частоты автоколебаний колпака достигается изменением начального усилия пружины 8 и ее жесткости или ивменением массы колпака 6. Изменение начального усилия пружины 8 может быть выполнено перемещением диафрагм .5 и 7 настречу друг другу или в противоположном направлении, сохраняя установленную величину амплитуды L.

Работа смесителя в автоколебательном режиме уже при частоте 3-5 Гц обеспечивает практически постоянную концентрацию и качество смеси в трубопроводе, ведущем к потребителю. Повьпление частоты до 20 Гц и выше при больших амплитудах позволяет достигать предельных величин производительности смесителя и качества смеси.

Конструкция предлагаемого смесителя отличается от прототипа наличием пружины и диафрагмы колпака,

0 что практически не увеличивает габарита смесителя и его массы.

Таким образом, предлагаемый смеситель по сравнению с прототипом позволяет повысить стабильность показателей производительности и качества смеси при смешивании слеживающихся , комкующихся порошковых материалов и обеспечить регулирование указанных параметров. При этом со0храняются основные параметры прототипа - габарит и масса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1980 |

|

SU869800A1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| Сепаратор | 1986 |

|

SU1386246A1 |

| ПНЕВМАТИЧЕСКИЙ ВИХРЕВОЙ СМЕСИТЕЛЬ | 1973 |

|

SU394076A1 |

| ВИХРЕВОЙ ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2023 |

|

RU2809579C1 |

| СПОСОБ СТРУЕИНЖЕКЦИОННОГО СМЕШЕНИЯ ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2643967C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2596184C1 |

| СПОСОБ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И АЭРОДИНАМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294795C2 |

| Активатор-смеситель | 1986 |

|

SU1666263A1 |

| МОЛЕКУЛЯРНЫЙ КЛАССИФИКАТОР | 2008 |

|

RU2406555C2 |

СМЕСИТЕЛЬ, включающий корпус с крышкой, внутренняя поверхность которого выполнена в форме тела вращения, патрубки ввода порошкообразного материала и вывода смеси, патрубок ввода газа, установленный над его выходным концом колпак, размещенную между колпаком и патрубком ввода газа перфорированную диафрагму, внутренний торец которой соединен с возможностью осевого перемещения с выходным концом патрубка ввода газа, отличающийся тем, что, с целью обеспеч ия стабильных показателей производительности и качества смеси при смешении материала,- имеющего склонность к слеживанию и.комкованию, при одновременном сохранении простоты конструкции, габаритов, веса и надежности работы, колпак снабжен закрепленной на его открытом торце дополнительной кольцевой перфорированной диафрагмой и разме(Л щенной между диафрагмами пружиной. со со ел о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеситель | 1974 |

|

SU559720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2863175/23-26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1983-09-07—Публикация

1981-04-28—Подача