СО

г

00

о: «

Изобретение относится к грузоподъемным механизмам, а именно к шаговым подъемникам, преимущественно для подъема тяжеловесных крупногабаритных покрытий.

По основному авт. св. № 994395 известен шаговый подъемник, содержаш;ий олору, установленную на ней поддомкратную балку, домкраты, закрепленные на поддомкратной балке, наддомкратную балку, связанную со штоками домкратов, грузонесущую ленту с отверстиями, приспособления для фиксации ленты, выполненную в виде арки строповочную траверсу с опорным элементом, и тягу, шарнирно прикрепленную к нижнему концу грузокесушей ленты и к строповочной траверсе. Опорный элемент выполнен из двух рычагов, нижняя сторона каждого из которых выполнена с опорной плитой и. фиксируюш.им выступом,, внешняя боковая сторона со скосом, а внутренняя боковая сторона посредством упругого элемента шарнирно соединена со строповочной траверсой, в торцах которой размешены строповочные узлы, имеюшие в поперечном сечении П-образную форму. Каждый строповочпый узел включает в себя отверстия, выполненные в торце строповочной траверсы, в рычагах, и в поднимаемом элементе, а также палец, вставляемый в указанные отверстия и расположенный параллельно осям шарниров соединения элементов тяги, и перпендикулярно к оси шарнира соединения строповочной траверсы с тягой. Каждый рычаг выполнен из двух пластинчатых элементов, внешние боковые стороны которых соединены между собой планкой 1.

Недостатками указанного шагового подъемника являются недостаточная надежность работы и неудобство в эксплуатации.

Цель изобретения - повышение надежности работы и улучшение условий эксплуатации.

Для достижения этой цели в шаговом подъемнике приспособление для фиксации ленты снабжено двумя расположенными одна над другой парами клиньев, установленными соответственно с возможностью перемещения по вертикали и горизонтали в направляющем элементе, закрепленном на поддомкратной балке, коьромыслом, шарнирно установленным на той же балке, двумя рычагами, шарнирно соединенными одними концами с плечами коромысла, а другими - с нижней парой клиньев, качающимся гидроцилиндром, шарнирно соединенным одним концом с п-оддомкратной балкой, а другим - с одним из плеч коромысла, причем один из рычагов выполнен регулируемым по длине.

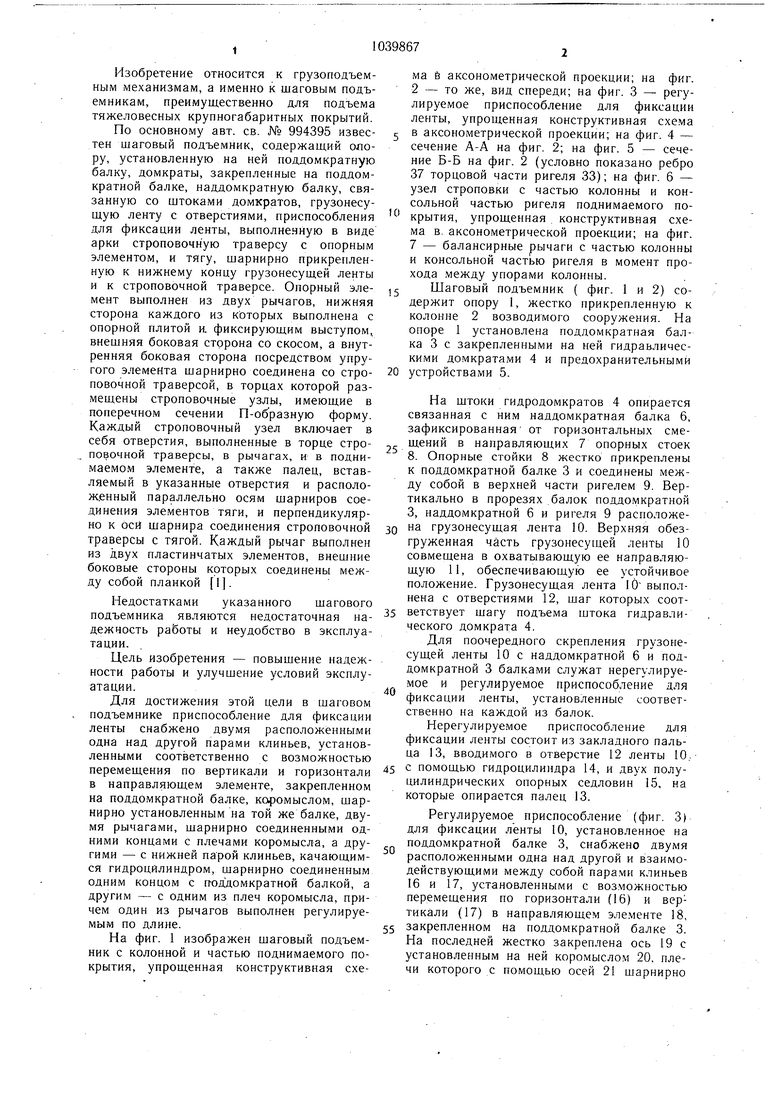

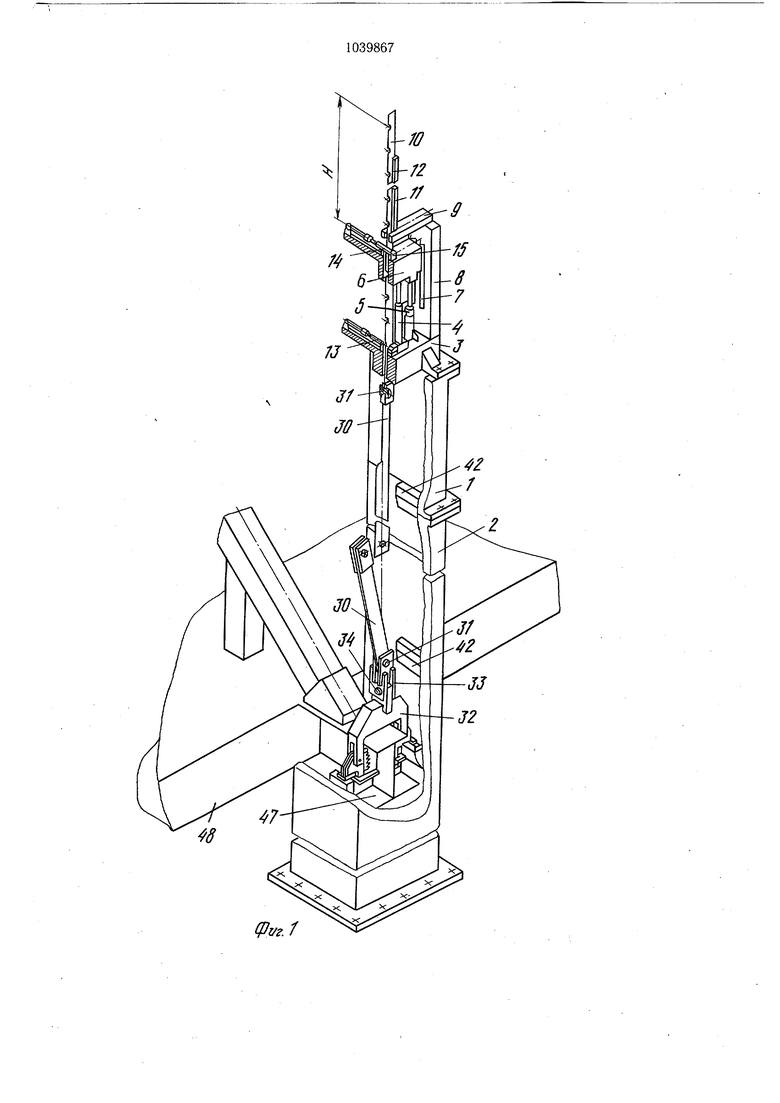

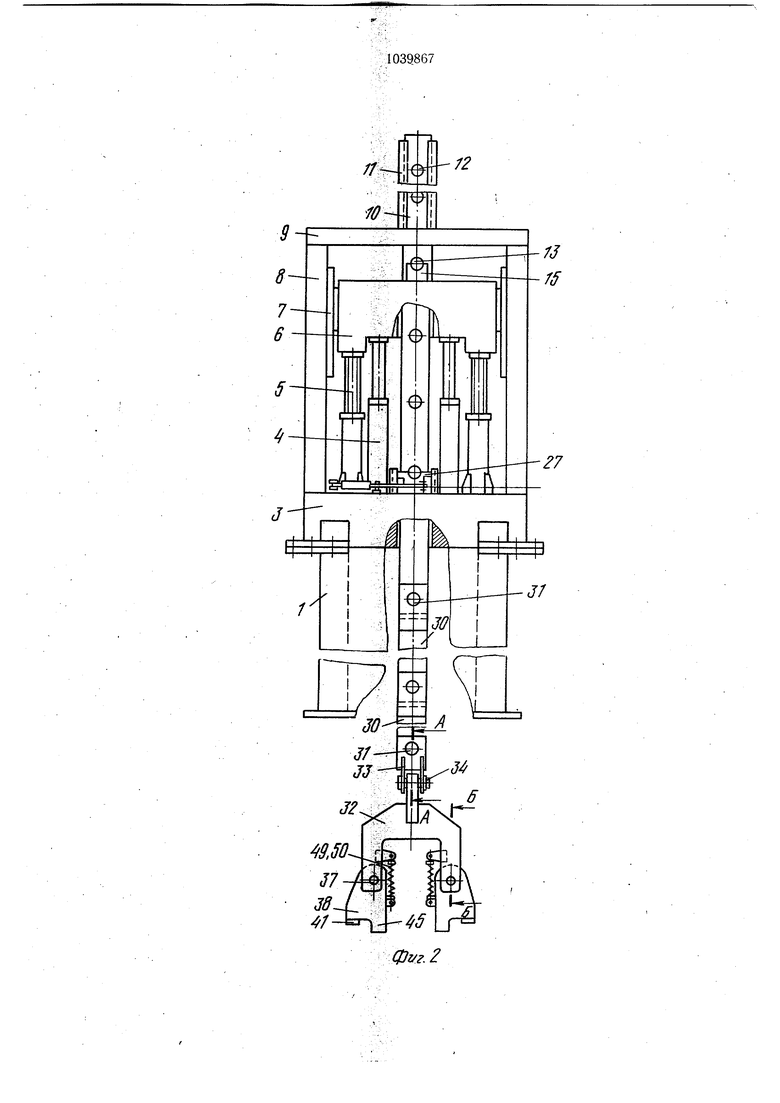

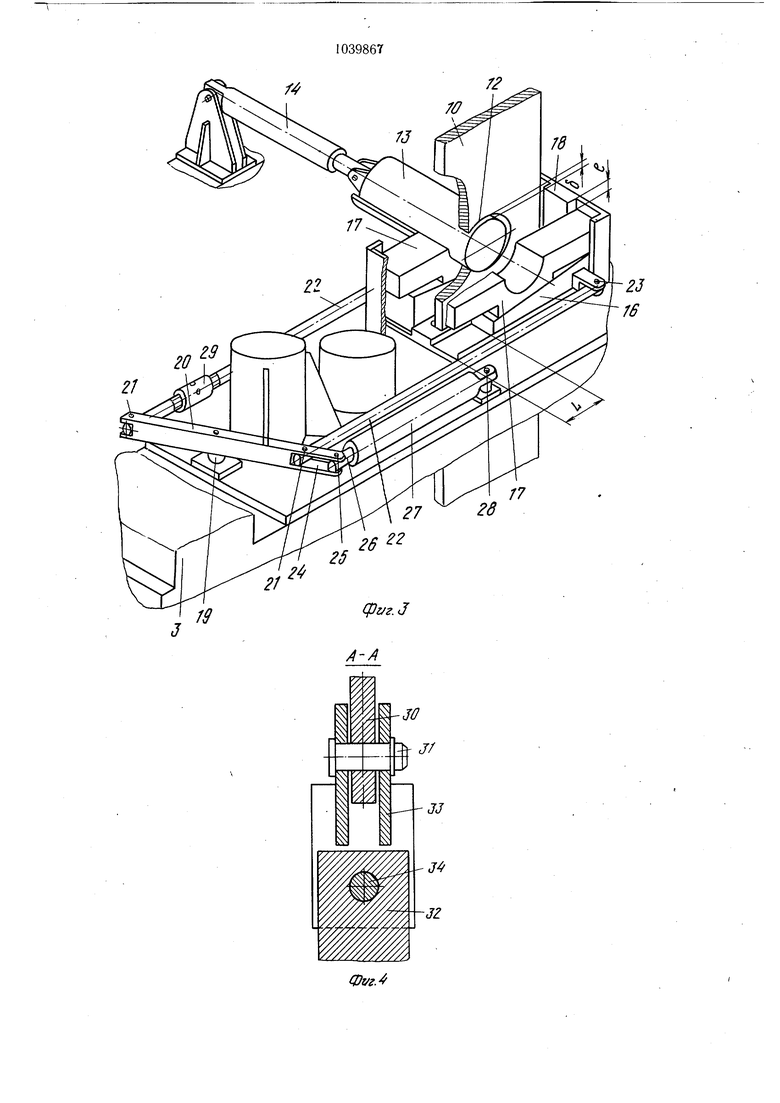

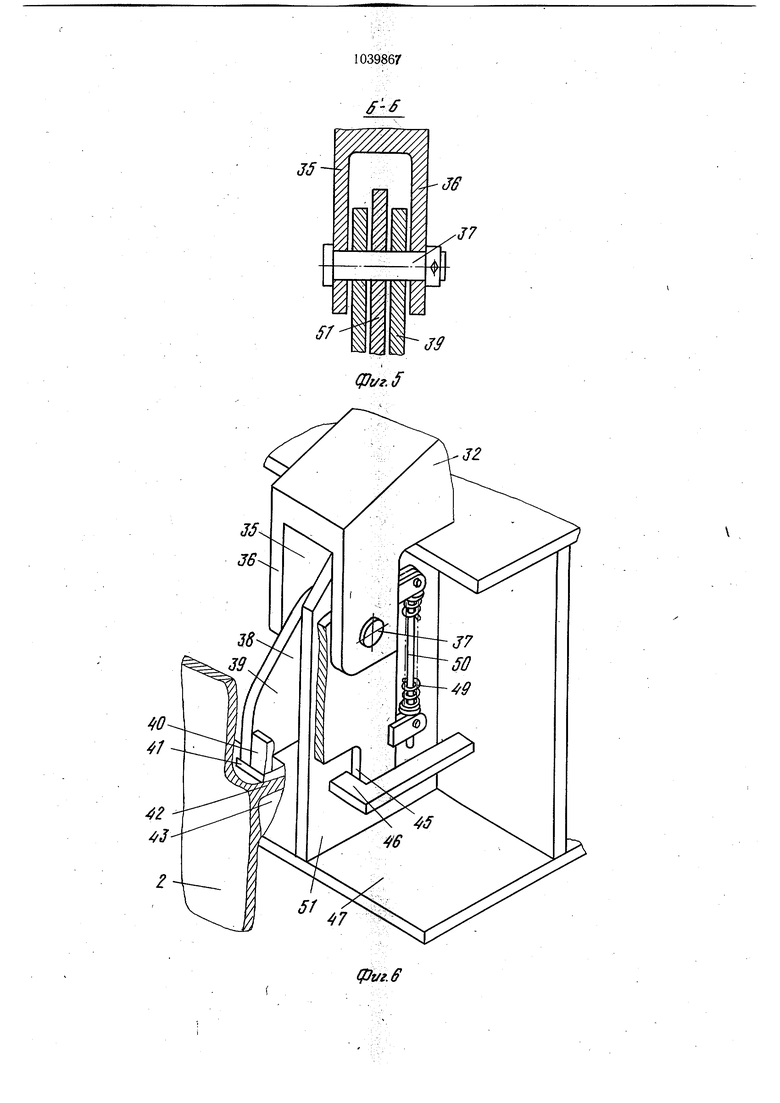

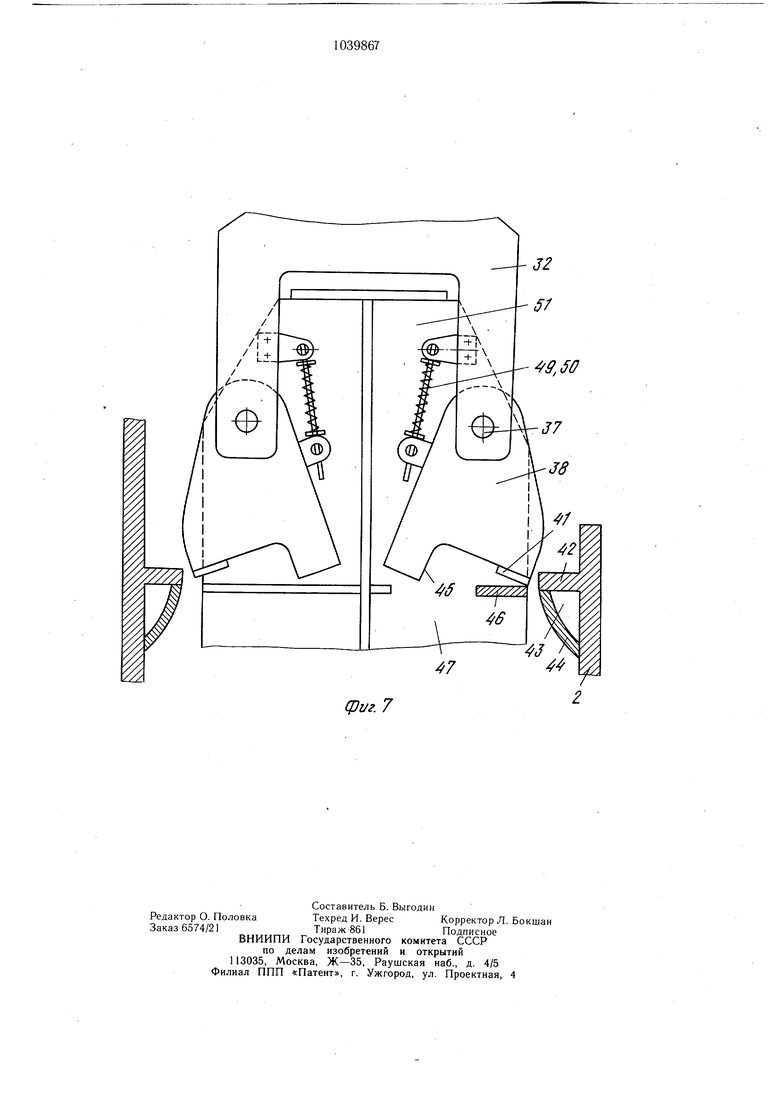

На фиг. 1 изображен шаговый подъемник с колонной и частью поднимаемого покрытия, упрощенная конструктивная схема и аксонометрической проекции; на фиг. 2 - то же, вид спереди; на фиг. 3 - регулируемое приспособление для фиксации лепты, упрощенная конструктивная схема

в аксонометрической проекции; на фиг. 4 - сечение А-А на фиг. 2; на фиг. 5 - сечение Б-Б на фиг. 2 (условно показано ребро 37 торцовой части ригеля 33); на фиг. 6 - узел строповки с частью колонны и консольной частью ригеля поднимаемого покрытия, упрощенная конструктивная схема в. аксонометрической проекции; на фиг. 7 - балансирные рычаги с частью колонны и консольной частью ригеля в момент прохода между упорами колонны.

2 Шаговый подъемник ( фиг. 1 и 2) содержит опору 1, жестко прикрепленную к колонне 2 возводимого сооружения. На опоре 1 установлена поддомкратная балка 3 с закрепленными на ней гидравлическими домкратами 4 и предохранительными

0 устройствами 5.

На штоки гидродомкратов 4 опирается связанная с ним наддомкратная балка 6, зафиксированная от горизонтальных смещений в направляющих 7 опорных стоек 8. Опорные стойки 8 жестко прикреплены к поддомкратной балке 3 и соединены между собой в верхней части ригелем 9. Вертикально в прорезях балок поддомкратной 3, наддомкратной 6 и ригеля 9 расположена грузонесущая лента 10. Верхняя обезгруженная часть грузонесушей ленты 10 совмещена в охватывающую ее направляющую 11, обеспечивающунэ ее устойчивое положение. Грузонесущая лента 10 выполнена с отверстиями 12, шаг которых соответствует шагу подъема штока гидравлического домкрата 4.

Для поочередного скрепления грузонесущей ленты 10 с наддомкратной 6 и поддомкратной 3 балками служат нерегулируемое и регулируемое приспособление для фиксации ленты, установленные соответственно на каждой из балок.

Нерегулируемое приспособление для фиксации ленты состоит из закладного пальца 13, вводи.мого в отверстие 12 ленты 10,.

5 с помощью гидроцилиндра 14, и двух полуцилиндрических опорных седловин 15, на которые опирается палец 13.

Регулируемое приспособление (фиг. 3) для фиксации ленты 10, установленное на поддомкратной балке 3, снабжено двумя расположенными одна над другой и взаимодействующими между собой парами клиньев 16 и 17, установленными с возможностью перемещения по горизонтали (16) и вертикали (17) в направляющем элементе 18, 5 закрепленном на поддомкратной балке 3. На последней жестко закреплена ось 19 с установленным на ней коромыслом 20. плечи которого с помощью осей 21 щарнирно

соединены с концами рычагов 22. Вторые концы рычагов 22 посредством шарниров 23 соединены с клиньями 16.

Коромысло 20 имеет консольный конец 24, который с помощью шарнира 25 соединен с поршнем 26 качаюш,егося гидроцилиндра 27. Последний с помощью шарнира 28 прикреплен к поддомкратной балке 3.

Один из рычагов 22 снабжен регулировочным приспособлением в виде винтовой стяжки. Последняя содержит гайку 29 с отверстиями под ключ, а рычаг выполнен из двух частей с винтовой нарезкой по концам.

В верхней паре клиньев 17 выполнены полуцилиндрические опорные седловины, на которые опирается закладной палец 13.

Ввод закладного пальца 13 в отверстие 12 ленты 10, как и в нерегулируемом приспособлении, осуществляется с помощью шарнирно с ним соединенного гидроцилиндра 14.

Шаговый подъемник снабжен съемной тягой 30, состоящей из элементов, соединенных между собой при помощи шарниров 31 (фиг. 4). Межцентровое расстояние между шарнирами 31 в каждом элементе тяги равно рабочему ходу Н грузонесущей ленты 10 (фиг. 1). Количество элементов тяги зависит от требуемой высоты, подъема. Например, при высоте подъема до 40 м, когда рабочий ход грузонесущей ленты составляет 6 м, требуется щесть элементов тяги с межцентровым расстоянием между щарнирами 6 м.

Элементы тяги 30 шарнирно установлены между нижним концом грузонесущей ленты 10 и строповочной траверсой 32 с возможностью их последовательного демонтажа по одному элементу после каждого цикла подъема на рабочий ход Н грузонесущей ленты. Элементы тяги 30 выполнены в виде цельносварных металлических листовых конструкций с отверстиями на концах.

Нижний элемент тяги 30 содержит переходное звено 33, посредством которого она соединена со строповочной траверсой 32. При этом ось нижнего шарнира 34, соединяющего строповочную траверсу 32 с переходным звеном 33, расположена перпендикулярно осям шарниров-31 (фиг. 4).

Строповочная траверса 32 выполнена в виде открытой снизу арки и содержит два узла (фиг. 6) строповки. Последние выполнены в виде П-образных пазов-серьг 35 на нижних концах стоек 36 арки в ее плоскости со строповочными пальцами-шарнирами 37 (фиг. 5), оси которых расположены параллельно осям шарниров 31 и перпендикулярно оси нижнего шарнира 34.

Строповочная траверса 32 содержит опорный элемент, выполненный в виде двух

верхними концами шарнирно подвешенных на строповочных пальцах-шарнирах 37 в пазах-серьгах 35 поворотных в вертикальной плоскости балансирных двухсторонних г рычагов 38. Каждый рычаг 38 имеет две стороны грани 39, которые соединены между собой с помощью планки (ребра) 40. Торцовые поверхности сторон-гра,ней 39, начиная от ребра 40 до входа в пазы-серьги 35, скошены и закруглены и служат направляющими при подъеме для прохода рычагов 38 внутри колонны 2.

На нижних концах балансирных рычагов 38 выполнены опорные плиты 41, взаимодействующие (опирающиеся) в горизонтальной плоскости с упорами 42, выполненными внутри колонны 2. Под упорами 42 в колонне 2 установлены поддерживающие кронштейны 43 со скошенными и округленными торцовыми поверхностями 44, которые одновременно служат и направляющими при подъеме для прохода рычагов 38 внутри колонны 2 (фиг. 7), взаимодействуя с торцовыми поверхностями его сторон-граней 39. Для фиксирования горизонтального положения поверхности опорных плит 41,

т.е. ограничения поворота балансирных

5 рычагов 38 в вертикальной плоскости на строповочных пальцах-шарнирах 37 под действием нагрузки в процессе опирания, на нижних концах рычагов 38 выполнены выступы 45. Последние взаимодействуют . с упорными планками 46, выполненными в консольных частях ригелей 47 монтируемого блока покрытия 48, ограничивая поворот балансирных рычагов 38. Рычаги

38 с помощью пружин 49 на пальцах 50 подпружинены относительно стоек 36 ар, ки строповочной траверсы 32 и выполнены с возможностью перемещения по вертикали внутри опорной колонны 2 с автоматическим периодическим опиранием на ее упоры 42.

0 Строповка монтируемого блока покрытия 48 Осуществляется за отверстия в двух опорных ребрах 51 (фиг. 6), выполненных в консольных частях ригелей 47, с помощью пальцев-шарниров 37.

5 Подъем покрытия с помощью описанного шагового подъемника производится следующим образом.

После монтажа колонн 2 грузоподъемным механизмом монтируют шаговые подъемники. Вначале устанавливают опоры I и жестко прикрепляют их к колоннам. Затем в сборе монтируют верхнюю часть каждого подъемника совместно с грузонесущей лентой 10, после чего монтируют тягу 30 и строповочную траверсу 32, предварительно сняв с нее балансирные рычаги 38.

В исходном положении грузонесущая лента 10 каждого подъемника посредством закладного пальца 13, введенного с помощью гидродомкрата 14.в ее крайнее отверстие 12, соединена с наддомкратной балкой 6 и удерживает подвешенную к ней строповочную траверсу 32. При таком положении подъемников собирают покрытие 48 на временных опорах, при этом каждая консольная часть ригеля 47устанавливается таким образом, чтобы ее опорные ребра 51 находились по середине пазов-серьг 35 арки строповочной траверсы 32, а отверстия пазов-серьг 35 и опорных ребер 51 - на одной горизонтальной оси. Затем устанавливают балансирные рычаги 38 в пазах-серьгах 35 таким образом, чтобы их стороны-грани 39 охватывали опорные ребра 51, а отверстия каждого паза-серьги 35, опорного ребра 51 и рычага 38 находились на одной горизонтальной оси. После этого в эти отверстия вводят пальцы-шарниры 37, производя таким образом строповку поднимаемого покрытия 48(фиг. 5 и 6). Для подъема покрытия включают приводы гидродомкратов 4 каждого шагового подъемника, при этом шток каждого гидродомкрата, выдвигаясь, поднимает связанную с ним наддомкратную балку 6. Грузонесуш,ая лента 10 совместно с тягой 30, прикрепленная через свое отверстие 12 к полуцилиндрическим опорным седловинам 15 с помошью закладного пальца 13, -поднимает на шаг штока гидродомкрата подвешенную к ней строповочную траверсу 32 совместно с покрытием 48. В процессе подъема наддомкратная балка 6 перемещается в направляющих 7 опорных стоек 8, балансирные рычаги 38 строповочной траверсы 32 перемещаются внутри опорной колонны 2 поднимаемого покрытия 48, при этом их скошенные и округленные торцовые поверхности сторон-граней 39, поджатые пружинами 49, взаимодействуют (скользят) по внутренним поверхностям стенок колонны 2. После подъема покрытия на шаг грузонесущей ленты Ю, на каждом шаговом подъемнике проверяют, можно ли ввести в отверстие 12 грузонесущей ленты 10 закладной палец 13, установленный на полуцилиндрической седловине одного из верхней пары клиньев 17, т.е. имеется ли отклонение по вертикали горизонтальной оси закладного пальца 13 от горизонта-льной оси отверстия 12; и если имеется, то позволяет ли оно ввести палец 13 в отверстие 12. Например, при конкретном исполнении пальца с размером диаметра 180 мм, а отверстия с размером диаметра 190 мм, допускаемое отклонение горизонтальной оси пальца 13 от оси отверстия 12 не должно быть более 4 мм вверх или вниз (фиг. 3). Если же отклонение оси пальца 13 от оси отверстия 12 на каком-нибудь из шаговых подъемников превышает допустимое, т.е. нет возможности палец 13 ввести в отверстие 12, то нд этом подъемнике с помощью гидроцилиндра 27, рычагов 22 и коромысла 20 перемещают подвижную по горизонтали нижнюю пару клиньев 16 в нужную сторону, поднимая или опуская, подвижную по вертикали верхнюю пару клиньев 17 совместно с пальцем 13 до совпадения его горизонтальной оси с осью отверстия 12. После этого на каждом подъемнике с помощью гидроцилиндра 14 вводят закладной палец 13 в отверстие 12 и с помощью гидроцилиндра 27 поднимают его верхней парой клиньев 17, устраняя зазор (б) между верхними частями поверхностей отверстия 12 и пальца 13 (фиг. 3). Затем одновременно на каждом шаговом подъемнике опускают наддомкратную балку 6, передавая вертикальную нагрузку на поддомкратную балку 3, выполняя операцию перехвата лент 10. Благодаря тому, что с помощью регулируемого приспособления для фиксации грузонесущей ленты закладные пальцы 13 всех подъемников 52 предварительно плотно поджаты соответственно к верхним частям отверстий 12лент 10, обеспечивается одновременная и равномерная передача вертикальной нагрузки с наддомкратных балок 6 на поддомкратные балки 3 соответственно всех шести щаговых подъемников. Затем закладной палец 13 каждого подъемника, скрепляющий ленту 10 с наддомкратной балкой 6, выводят с помощью гидроцилиндра 14 из отверстия 12 ленты 10 и наддомкратную балку 6 опускают гидродомкратами 4 в нижнее положение на величиву шага ленты 10 до совпадения горизонтальной оси полуцилиндрических опорных седловин 15 с горизонтальной осью пальца 13. После этого на каждом подъемнике с помощью пальца 13 закрепляют ленту 10 на поддомкратной балке 6. Для снятия нагрузки с поддомкратных балок 3 наддомкратные балки всех подъемников одновременно приподнимают вверх на 5-10 мм, после чего закладные пальцы 13выводят из отверстия 12 лент 10. Затем включают привод гидродомкратов 4 всех подъемников и выполняют очередной подъем покрытия 48 еще на один шаг. В такой последовательности выполняется подъем на рабочий ход Н грузонесущей ленты 10. Перед окончанием подъема покрытия 48 на рабочий ход, грузонесущей ленты 10 балансирные рычаги 38 каждого подъемника 52 проходят между упорами 42 колонны 2, при этом скошенные и OKpyrjieHHbie торцовые поверхности сторон-граней 39, поджатые пружинами 50, скользят по округленным торцовым поверхностям 44 поддерживающих кронштейнов 43 (фиг. 5). После окончания подъема покрытия на рабочий ход грузонесущей ленты 10 рычаги 38 располагаются своими опорными плитами 41 над упорами 42 колонны 2 с некрторым зазором.

Затем опускают покрытие 48 совместно со строповочными траверсами 32 и рычагами 38 всех подъемников 52 на величину этого зазора, устанавливая опорные плиты 41 балансирных рычагов 38 на упоры 42 Б колоннах 2 (фиг. 4).

Таким образом, производится передала всех вертикальных и горизонтальных монтажных нагрузок на колонны 2 поднимаемого покрытия а грузонесущие ленты 10 и тяги 30 обезгруживаются.

После этого на каждом подъемнике Отсоединяют шарниры 31 нижнего элемента тяги 30 и демонтируют его.

Затем опускают грузонесушую ленту 10 с помош,ью гидродомкрата 4 на ее рабочий ход Н, соединяют следуюш.ий нижний элемент тяги 30 шарниром 31 с переходным звеном 33 и со строповочной траверсой 32 и производят очередной подъем покрытия на рабочий ход грузонесущей ленты Н. В такой последовательности .выполняется необходимое количество описанных циклов подъема на рабочий ход грузонесуш,ей ленты для подъема покрытия 48 на требуемую величину.

Вследствие допусков на изготовление колонн 2, ригелей 47 и самого покрытия 48, а также погрешности установки самик шаговых подъемников, дочки подвеса (соединения) верхних шарниров 31 грузонесуШ.ИХ лент 10 с тягами 30 ( в плане эти точки должны в идеальном случае быть вершинами прямоугольника) могут не совпадать с точками подвеса (соединения) ниж.них шарниров 31 тяг 30 с переходными звеньями 33. В таких случаях за счет шарниров 3 и 34 происходит незначительное отклонение (в пределах допустимых расчетных величин) тяг 30 и переходных звеньев 33 от вертикали, при этом в процессе подъема блока величины этих отклонений изменяются. Отклонения тяг 30 и звеньев 33 от вертикали могут производиться и под действием допустимых рабочих ветровых нагрузок на покрытие.

После окончания подъема покрытия на требуемую величину, несколько превышающую его проектную отметку, на последний верхний ряд упоров 42 колонн 2 устанавливают Поперечные проектные балки (не показаны) и опускают на них покрытие, при этом основания консольных частей ригелей 47свободны и поперечные балки сразу устанавливаются по середине колонн в свои, проектные положения.

Использование изобретения позволит повысить надежность работы шагового подъемника при подъеме покрытий четырьмя и более подъемниками за счет одновременной и равномерной передачи вертикальной нагрузки с подвижных наддомкратных балок на неподвижные поддомкратные балки в каждом подъемнике в процессе выполнения операций перехвата грузонесущих лент, а также улучшить условия эксплуатации шагового подъемника и уменьшить трудоемкость его обслуживания за счет исключения тяжелого ручного труда в труднодоступных местах на высоте по установке или съему регулируемых подкладок под полуцилиндрические опорные седловины и закладной палец после каждого подъема грузонесущей ленты на шаг штока гидродомкрата и,, в особенности, после каждого подъема ленты на рабочий ход- и демонтажа элементов тяги.

Сриг

ю

Г-Л7

Jf

JJ

Cpuz.f

зг

(fhtz.ff фш.7 9,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый подъемник | 1981 |

|

SU994395A1 |

| Шаговый подъемник | 1979 |

|

SU897709A1 |

| Устройство для подъема крупногабарит-НыХ пОКРыТий | 1979 |

|

SU840017A1 |

| "Шаговый подъемник | 1977 |

|

SU652103A1 |

| Шаговый подъемник | 1983 |

|

SU1222626A1 |

| Шаговый подъемник | 1988 |

|

SU1636329A1 |

| Устройство для монтажа высотных сооружений | 1978 |

|

SU775283A1 |

| Шаговый подъемник | 1978 |

|

SU767013A1 |

| Шаговый подъемник | 1990 |

|

SU1776631A1 |

| Шаговый подъемник | 1972 |

|

SU436794A1 |

ШАГОВЫЙ ПОДЪЕМНИК по авт. св. № 994395, отличающийся тем, что. с целью повышения надежности его в работе и улучшения условий эксплуатации, приспособление для фиксации ленты снабжено двумя расположенными одна над другой парами клиньев, установленными соответственно с возможностью перемещения по вертикали и горизонтали в направляющем элементе, закрепленном на поддомкратной балке, коромыслом, шарнирно .установленным на той же балке, двумя рычагами, шарнирно соединенными одними концами с плечами коромысла, а дургими - с нижней парой клиньев, качающимся гидроцилиндром, шарнирно соединенным одним концом с поддомкратной балкой, а другим - с одним из плеч коромысла, причем один из рычагов выполнен регулируемым по длине.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шаговый подъемник | 1981 |

|

SU994395A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1983-09-07—Публикация

1982-04-01—Подача