Изобретение относится к подъемно-транспортным машинам, в частности к подъемникам для ступенчатого подъема грузов.

Цель изобретения - расширение технологических возможностей путем уменьшения габаритов в исходном положении.

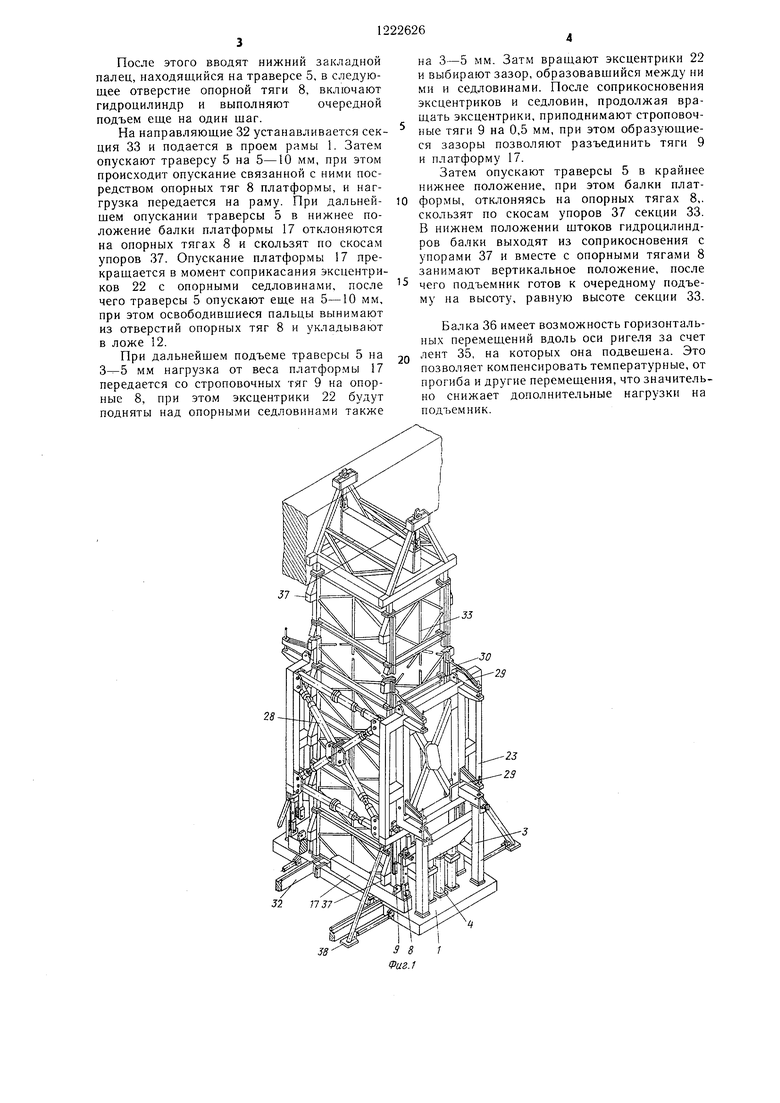

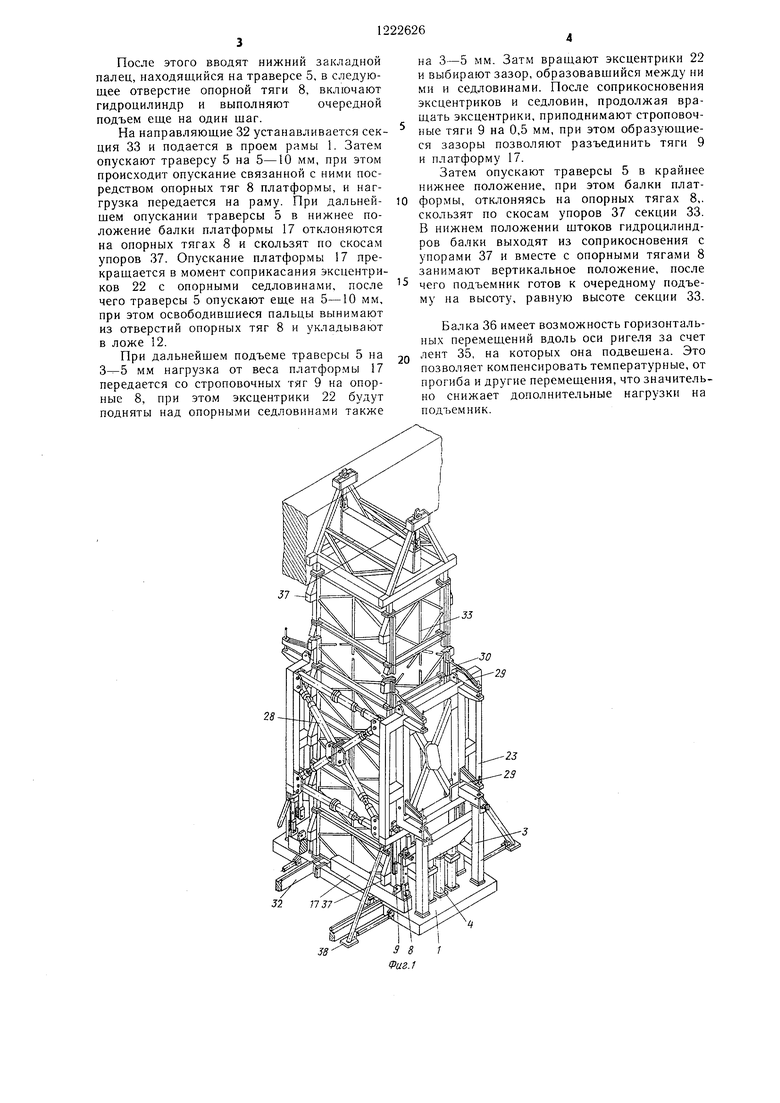

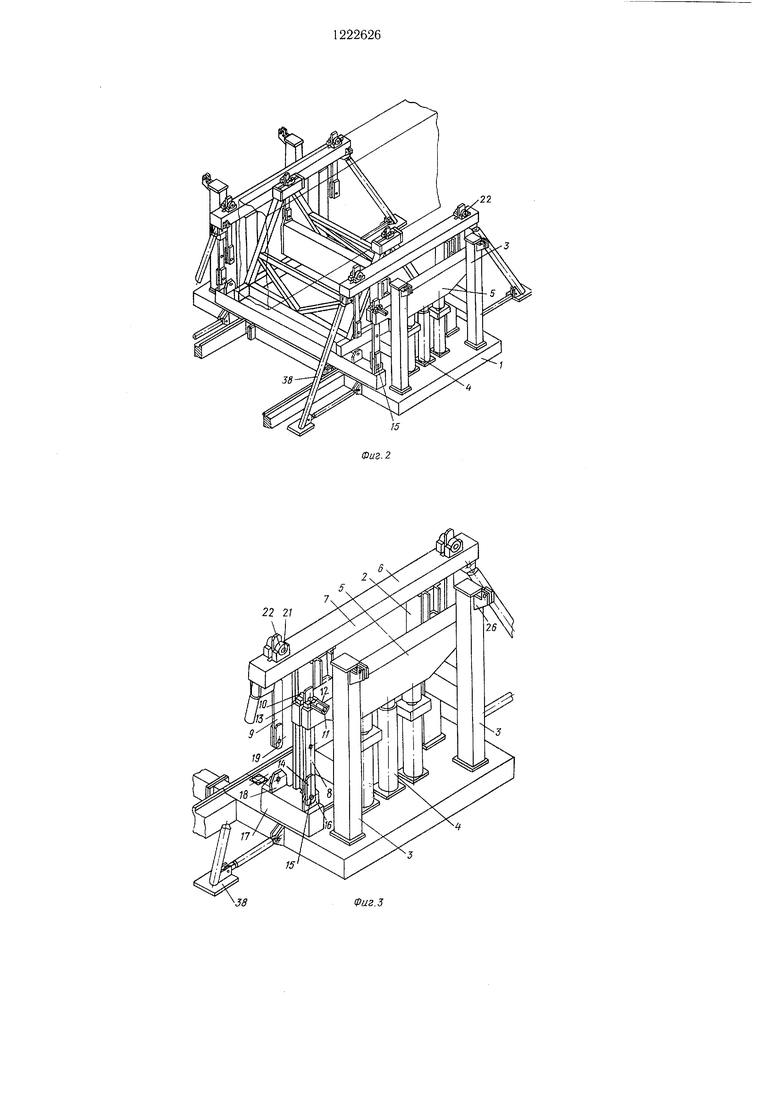

На фиг. 1 изображен шаговый подъемник, обш,ий вид; на фиг. 2 - под1 емник с частью поднимаемого блока, исходное положение; на фиг. 3 - гидродомкраты с траверсой и часть платформы с опорными и строповочпыми тягами; на фиг. 4 - схема монтажа опорно-направляюплей обойы; па фиг. 5 - схема установки секций на платформу; па фиг. 6 - узел направляюншх; на фиг. 7 - схема подъема блока покрытия несколькими подъемниками.

Шаговый подъемник содержит раму 1 с установленными на ней внутренними 2 и внешними 3 направляюп1имп, закрепленные па раме гидроцилиндры 4. На птоках гидроцилиндров закрен„ епа траверса 5. Внутренние направляющие соединены между собой в верхней части ригелем 6 с консолями 7.

Вертикально через продольные отверстия траверсы 5 и консолей 7 пропушены соответственно опорные 8 и строповочные 9 тяги, выполненные в виде цельносварных металлических листовых конструкций.

В верхней части каждой опорной тяги 8 выполнено по два отверстия (количество отверстий зависит от хода штока гидроцилиндра) для закладных пальцев соответственно верхнего 10, постоянно установленного в отверстии, и нижнего 11, в нерабочем состоянии расположенного в ложе 12, закрепленной к траверсе 5, с помощью закладных пальцев 10 и 11 опорные тяги 8 попеременно опираются (взаимодействуют с траверсой) на опорные седловипы 13, установленные па траверсе 5 по краям продольных отверстий.

В нижней части опорных тяг 8 имеются проушины 14 с отверстиями, к которым шар- нирно на осях 15 за серьги 16 подвешена платформа 17.

Платформа 17 выполнена из двух частей, каждая в виде шарнирно подвешенной на двух опорных тягах 8 балки. Каждая балка имеет возможность на верхних пальцах 10 отклоняться от вертикальной плоскости (наружной стороны рамы 1). Каждая балка снабжена двумя допо;1нительными серьгами 18 для ее закрепления к строповоч- ным тягам 9 за проуп ины 9 с ПОМОНАЬЮ осей 20 в нроцессе перестроповки опорных тяг 8 (с верхних 10 на нижние II закладные нальцы или наоборот) с траверсой 5, т.е. передачи нагрузки с траверсы 5 на ригель 6 на время перестроповки.

В верхней части каждой строповочной тяги 9 выполпено отверстие, в которое

10

15

20

25

30

35

40

45

50

55

2

установлена ось 21. На консольные части этой оси насажены эксцентрики 22, которые опираются па опорные седловины, установленные на консоли 7 ригеля 6 по краям продольных отверстий. Эксцентрики 22 позволяют регулировать длину каждой строповочной тяги 9, что обеспечивает плавную без динамических ударов передачу нагрузки (от поднимаемого груза) с траверсы 5 на ригель 6.

На раме 1 установлена сборная прямоугольная вертикальная опорно-направляю- шая обойма 23, состояшая из двух, жестко скрепляемых между собой в вертикальной плоскости решетчатых панелей 24 коробообразной формы. Низ каждой панели своими консольными кронштейнами 25 шарнирно с возможностью поворота соединен с проушинами 26, выполненными на верху наружных опорно-направляющих стоек 3.

Каждая панель снабжена канатно-блоч- ной системой 27. Для соединения панелей предусмотрены винтовые стяжки 28.

Для восприятия горизонтальных усилий и соблюдения вертикальности на опорно-направляющей обойме на шарнирно закрепленном рычаге 29 размещен башмак 30. Регулировка положения башмака 30 осуществляется с помопа.ью винтовой пары 31, при этом контактирующие поверхности гайки и рычага 29 выполнены сферическими.

Рама 1 снабжена направляющими 32, по которым впутрь ее горизонтального проема юдаются секции 33. На верхней секции закреплена опорная тяга, выполненная в виде двух стоек 34 и шарнирно подвешенной к ним на лентах 35 дополнительной балки 36. На секциях установлены уноры 37.

При значительных горизонтальных усилиях рама 1 под ьемника для обеспечения устойчивости дополнительно раскрепляется регулируемыми ц арнирными подкосами 38.

Подъемник работает следующим образом.

При выдвижении штоков гидроцилиндров подпимается траверса 5. Опорные тяги 8 поднимают на шаг штока подвешенную к ним платформу 17 совместно с онорной пятой установленным на них блоком покрытия. При отклонении осей отверстий на какой-нибудь из строповочных тяг 9 вращают соответствующий эксцентрик 22, опускают или поднимают эту строповочную тягу и фиксируют пальнем.

После этого вращением всех эксцентриков 22 поднимают строповочные тяги 9, при этом выбираются зазоры между верхней поверхностью отверстия и осью 21.

Затем опускают траверсу 5, передавая таким образом вертикальную нагрузку на строповочные тяги 9, выполняя операцию перехвата тяг.

После этого вводят нижний закладной палец, находящийся на траверсе 5, в следующее отверстие опорной тяги 8, включают гидроцилиндр и выполняют очередной подъем еще на один шаг.

На направляющие 32 устанавливается сек- ция 33 и подается в проем рамы 1. Затем опускают траверсу 5 на 5-10 мм, при этом происходит опускание связанной с ними посредством опорных тяг 8 платформы, и наг- грузка передается на раму. При дальней- щем опускании траверсы 5 в нижнее положение балки платформы 17 отклоняются на опорных тягах 8 и скользят по скосам упоров 37. Опускание платформы 17 прекращается в момент соприкасания эксцентриков 22 с опорными седловинами, после чего траверсы 5 опускают еще на 5-10 мм, при этом освободившиеся пальцы вынимают из отверстий опорных тяг 8 и укладывают в ложе 12.

При дальнейшем подъеме траверсы 5 на мм нагрузка от веса платфор.мы 17 передается со строповочных тяг 9 на опорные 8, при этом эксцентрики 22 будут подняты над опорными седловинами также

на 3-5 мм. Затм вращают эксцентрики 22 и выбирают зазор, образовавщийся между ни ми и седловинами. После соприкосновения эксцентриков и седловин, продолжая вра- ш,ать эксцентрики, приподнимают строповоч- ные тяги 9 на 0,5 мм, при этом образующиеся зазоры позволяют разъединить тяги 9 и платформу 17.

Затем опускают траверсы 5 в крайнее нижнее положение, при этом балки плат- формы, отклоняясь на опорных тягах 8,. скользят по скосам упоров 37 секции 33. В нижнем положении штоков гидроцилиндров балки выходят из соприкосновения с упорами 37 и вместе с опорными тягами 8 занимают вертикальное положение, после

чего подъемник готов к очередному подъему на высоту, равную высоте секции 33.

Балка 36 имеет возможность горизонтальных перемещений вдоль оси ригеля за счет лент 35, на которых она подвешена. Это позволяет компенсировать температурные, от прогиба и другие перемещения, что значительно снижает дополнительные нагрузки на подъемник.

38

23

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый подъемник | 1982 |

|

SU1039867A2 |

| Шаговый подъемник | 1979 |

|

SU897709A1 |

| Шаговый подъемник | 1981 |

|

SU994395A1 |

| Шаговый подъемник | 1988 |

|

SU1636329A1 |

| Устройство для подъема крупногабарит-НыХ пОКРыТий | 1979 |

|

SU840017A1 |

| "Шаговый подъемник | 1977 |

|

SU652103A1 |

| Устройство для монтажа высотных сооружений | 1978 |

|

SU775283A1 |

| Установка для изготовления объемных элементов | 1981 |

|

SU1206099A1 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ МОНТАЖА МОБИЛЬНОГО ОБЪЕКТА | 1996 |

|

RU2097312C1 |

| СПОСОБ ДЕМОНТАЖА АВАРИЙНОЙ БАЛКИ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2014 |

|

RU2549664C1 |

22 21

Фиг.З

36

35

10

Фиг.6

-33

Фиг.7

Редактор Н. Тупица Заказ 1663/21

Составитель А. Ковалевский Техред И. ВересКорректор С. Черии

Тираж 99Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Подъемник | 1978 |

|

SU751793A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-04-07—Публикация

1983-12-27—Подача