00

со сд

00

1

Изобретение относится к масложировой промышлености, а именно к способам щелочной p3t;:;HoUMM масел.

Известен способ рафинации растительных масел щелочным агентом Cl

Недостатком данного способа является низкая селективность реакции . нейтрализации, обусловленная необходимостью дозирования малых количеств раствора щелочи в масло и недостаточной скоростью подвода реагирующих веществ в зону реакции.

Наиболее близким к предлагаемому является способ рафинации масел щелочным агентом, содержащим небольшое количество соапстока, согласно которому проводят щелочную рафинацию масла, содержащего небольшое количестйо соапстока, полученного в предыдущей операции щелочной рафинации. Такая затравка мылом обеспечивает лучшее обесцвечивание. При добавлении неионного эфира улучшается резул

тат Cz;.

Недостатком известного способа является низкая селективность реакции нейтрализации.

11елью изобретения является повышение выхода рафината путем уменьшения степени омыления нейтрального жира.

Поставленная цель достигается тем что согласно способу рафинации масел заключающемуся в обработке масла щелочным агентом, в исходное масло перед обработкой щелочным агентом дополнительно вводят раствор щелочных солей карбоновых кислот в количестве мас.%.

Первоначально осуществляется связывание жирных циспог, находящихся в масле, солями щелочных металлов карбоновых кислот с образованием агрегативно неустойчивых соединений (кислые мыла ).

Существование тайой /гетерогенной системы обуславливается силами разли ного рода, главным образом, силами протонного взаимодействия или водородными связями.Критерием достижения необходимой степени дисперсности такой гетерогенной системы является концентрация кислых мыл КМ в масле.

Экспериментально установлена оптимальная концентрация этих ,соединений, обеспечивающая минимальную степень омыления нейтрального жира

399582

в ходе последующей обработки щелочным агентом.

Заключительной стадией является коагуляция образовавшихся агрегативно неустойчивых соединений под действием щелочного агента. Введение щелочных солей карбоновых кислот в масло в начальный момент реакции позволяет создать необходимую степень

Q дисперсности и уменьшить поверхностное натяжение в рассматриваемой системе. Это обеспечивает максимальную поверхность контакт,а жировой и щелочной фаз и необходимую селективj ность процесса нейтрализации.

4 Для эффективного протекания процесса целесообразно использовать соли кёрбоновых кислот с числом углеродных атомов 2-22. Концентрация

Q растворов сблей должна быть в пределах 5-30%. Указанная концентрация выбрана исходя из следующего: применение растворов солей карбоновых кислот концентрацией ниже 5 обуславливает повышение объема вводимого реагента, что приводит к снижению производительности работы оборудования. При концентрации растворов солей карбоновых кислот выше 30% происходит увеличение вязкости системы и затрудняется получение необходимой степени дисперсности. Количество вводимого реагента определяется в зави симости от концентрации КМ в масле до обработки щелочным агентом. При

использовании солей карбоновых кислот в количестве менее 3 вес.% в масле остается значительная доля свободных жирных кислот, не связанных с щелочными солями карбоновых кислот, а следовательно не достигается требуемая степень дисперсности образующейся гетерогенной системы. При этом концентрация КМ в масле составляет ниже 0,5% и это не обеспечивает высокую селективность процесса.

При увеличении количества солей карбоновых кислот более 20% в масле создается концентрация КМ более 5%, причем соотношение Молекул жирных кислот к молекулам мыла в КМ будет сдвигаться в сторону мыла. Последнее приводит гетерогенную систему в термодинамически неустойчивое состояние, что оказывает отрицательное

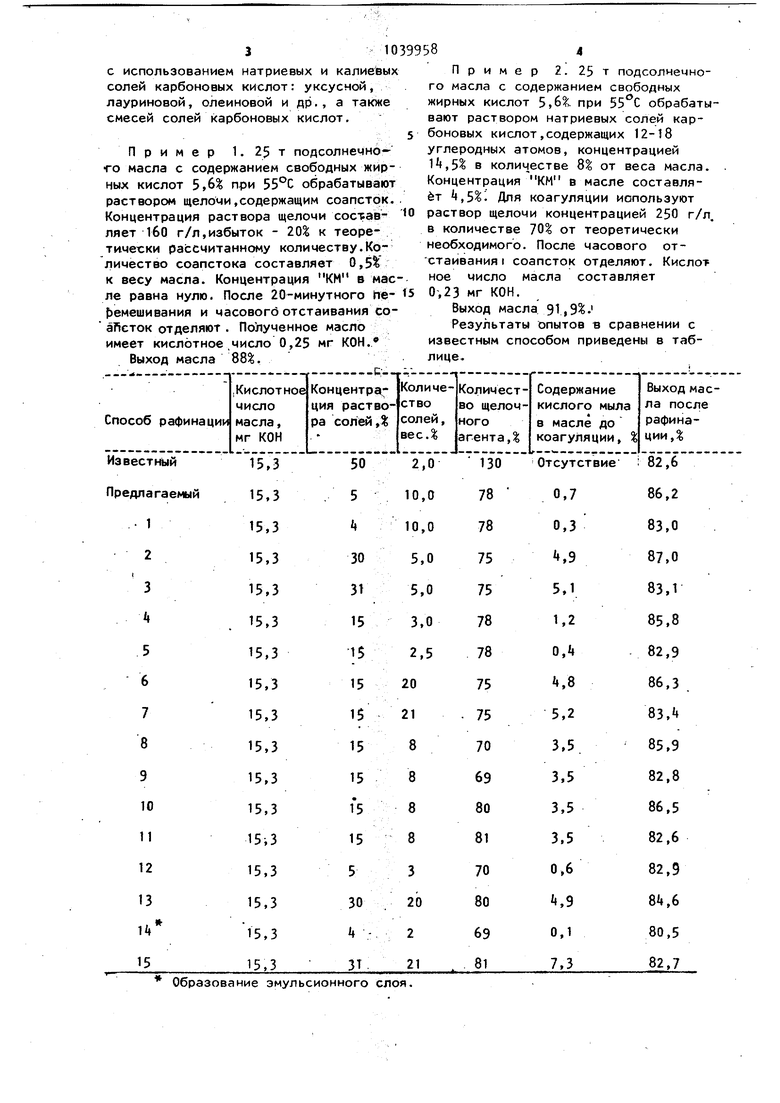

5 влияние на последующую коагуляцию образовавшихся соединений под действием щелочных агентов. Экспериментальную проверку способа осуществляют 310399584 с использованием натриевых и калиеШых Пример 2. 25 т подсолчечносолей карбоновых кислот: уксусной,го масла с содержанием свободных лауриновой, олеиновой и др., а такжежирных кислот 5,. при 55С обрабатысмесей солей карбоновых кислот,вают раствором натриевых соле.й карПример 1. 25 т подсолнечно-углеродных атомов, концентрацией го масла с содержанием свободных жир-I 5% в количестве 8 от веса масла, ных кислот 5,6 при 55°С обрабатываютКонцентрация КМ в масле составляраствором щелочи,содержащим соапсток. . ,5%. Для коагуляции используют Концентрация раствора щелочи состав 0раствор щелочи концентрацией 250 г/л. ляет 16Q г/л,избыток - 20 к теоре-в количестве 70 от теоретически ткчех;ки рассчитанному количеству.Ко -необходимого. После часового отличество соапстока составляет 0,5%стаивания i соапсток отделяют. Кислот к весу масла. Концентрация КМ в мае-ное число масла составляет ле равна нулю. После 20-минутного пе- 150-,23 мг КОН, (емешивания и часового отстаивания со- Выход масла 91,9. aftcTOK отделяют , Полученное масло Результаты опытов в сравнении с имеет кислотное число 0,25 мг КОН.известным способом приведены в табВыход масла 88%.лице. 5боновых кислот,содержащих 12-18

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации хлопкового масла | 1990 |

|

SU1763473A1 |

| СПОСОБ ОЧИСТКИ ЖИРНОГО КОРИАНДРОВОГО МАСЛА | 1993 |

|

RU2101336C1 |

| Способ получения мыла из соапстока | 1984 |

|

SU1273389A1 |

| СПОСОБ РАФИНАЦИИ МАСЕЛ | 1999 |

|

RU2145341C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКОВ РАСТИТЕЛЬНЫХ МАСЕЛ | 2024 |

|

RU2836916C1 |

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| СПОСОБ ЩЕЛОЧНОЙ РАФИНАЦИИ РАСТИТЕЛЬНЫХ ЖИРОВ И МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2113454C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И ЖИРОВ | 1992 |

|

RU2008330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

СПОСОБ РАФИНАЦИИ МАСЕЛ, заключающийся в обработке масла щелочным агентом, отличающийся тем, что, с целью повышения выхода рафината путем уменьшения степени Омыления нейтрального жира, в исх&д;ное масло перед обработкой щелоч ным агентом дополнительно BBQдят (застйор щелочных солей, карбоновых кислот в количестве 3-20 мас.%..

Известный15,3 Предлагаемый15,3 115,3 215,3 315,3 . 15,3 515,3 615,3 715,3 815,3 915,3 1015,3 1115i3 1215,3 1315,3 ,3 1515,3 Образование эму сутствие 0,7 0,3 .9

Как видно из примеров и таблицы,тения позволяет увеличить выход

предлагаемый способ очистки масларафината. . путем обработки солями щелочных ме- Экономический эффект, получаемый

таллов и карбоновых кислот с последу-от внедрения предлагаемого способа,

ющей коагуляцией образовавшихся сое- 5определяется увеличением выхода

динений щелочным агентом, позволя-масла на 2- и экономией щелочного,

ет уменьшить степень омыления нейт-агента на 20-30. Прим ёнительно к рального жира и повысить выход масла . рафинационному цеху производительпо сравнению с известным на 2-Ц%.ностью 200 т/сут ожидаемый экономичесТаким образом,использование изобре- 0кий эффект составит 1,5 млн.руб.в год,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по технологии получения и переработки растительных масел и жиров, т.П.Л., 1973,с.58-59 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ, № 1091678, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Судно | 1925 |

|

SU1961A1 |

Авторы

Даты

1983-09-07—Публикация

1982-02-18—Подача