Изобретение относится к способам очистки и получения жирного кориандрового масла пищевого назначения для использования в масложировой промышленности.

Жирное кориандровое масло отличается от других растительных масел наличием до 75-80% олеиновых кислот. Применяется для технических целей, в производстве синтетических волокон, технического олеина, жидкого туалетного мыла, в полиграфической и металлургической промышленности /1,2/.

Согласно распространенной технологии очистки жирного кориандрового масла осуществляется методом адсорбционной рафинации в мицелле /3/.

Недостатком данного способа является невозможность получения жирного кориандрового масла, удовлетворяющего требованиям пищевых растительных масел.

Известен способ рафинации темных масел типа рапсового, предусматривающий гидратацию, кислотную обработку его концентрированной фосфорной кислотой, щелочную нейтрализацию, водную промывку, сушку, адсорбционную очистку смесью асканита и активированного угля /4/.

При обработке масла концентрированной фосфорной кислотой протекает побочная реакция взаимодействия кислоты с эпоксисоединениями с образованием эфиров фосфорной кислоты и нарастанием кислотности масла.

Существенным недостатком указанного способа является значительная солюбилизация масла в соапстоке, образование большого количества (до 50%) мыло-жиросодержащих сточных вод, большой расход сорбента и связанное с этим большое количество отходов и потерь нейтрального масла.

Существует ряд способов щелочной рафинации масел и жиров, отличающихся тем, что с целью снижения содержания нейтрального жира в соапстоке в раствор гидроксида натрия добавляют алкил- или арилсульфонаты щелочного, щелочно-земельного металла или аммония /5/, многоатомные спирты /6/, триполифосфат натрия /7/.

Однако с использованием сульфонатов и триполифосфата натрия в связи с токсичностью содержащихся в них примесей требует высокой степени их очистки, кроме того значительный расход реагентов делает описанные способы экономически невыгодными.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки жирного кориандрового масла при 80-90oC путем обработки его концентрированной фосфорной кислотой в количестве 0,5% к массе масла с последующей щелочной нейтрализацией раствором щелочи концентрацией 200 г/л при избытке 20% сверх теоретически необходимого количества. После отделения соапстока, многократной водной промывки и сушки масла отбеливают при 90oC смесью активированного угля марки "Carborabur" (5%) и гаммаокисью алюминия (50), вводимых при интенсивном перемешивании суспензии в течение 1 ч /8/.

Этот способ имеет ряд недостатков:

невозможность получения жирного кориандрового масла пищевого назначения;

необходимость ведения процесса при высоких температурах из-за высокой вязкости жирного кориандрового масла (73,0-81,1 спп, при 20oC), что приводит к его быстрому окислению и потемнению;

необходимость длительного отстоя в течение 5-6 ч;

проведение многократных промывок нейтрализованного масла (4-5), вследствии повышенного содержания в нем мыла;

значительный расход сорбента до 10% к массе масла;

образование стойких эмульсионных слоев из-за глубокого распада фосфолипидов при интенсивном тепловом воздействии;

повышенные отходы и потери масла;

недостаточная степень извлечения микропримесей металлов.

Техническим результатом является интенсификация технологического процесса очистки за счет сокращения количества производственных циклов и получения жирного кориандрового масла пищевого назначения с улучшенными качественными показателями за счет практически полного извлечения фосфолипидов и металлов, сокращение количества зажиренных сточных вод и отработанного адсорбента, снижение отходов и потерь.

Для достижения этого результата при осуществлении способа очистки масел и жиров путем обработки их растворами щелочи, электролита, водой и адсорбентом в качестве раствора электролита берут водный раствор оксиэтилидендифосфоновой кислоты (ОЭДФ) концентрацией 1,0-3,0% в количестве 3,0-5,0% к массе масла, а щелочную нейтрализацию и адсорбционную очистку проводят при 50-60oC и 70-80oC соответственно с использованием 2% к массе масла активированной отбельной глины.

Известны технические решения, в которых при щелочной нейтрализации и водной промывке подсолнечного, соевого масла и гидрированных жиров рекомендуется использовать оксиэтилидендифосфоновую кислоту.

Указанные технические решения не позволяют достичь требуемой степени очистки жирного кориандрового масла пищевого назначения.

Подобная обработка непригодна для очистки темных масел с высоким содержанием свободных жирных кислот, так как увеличение ввода ОЭДФ в высококонцентрированные щелочные растворы (более 150 г/л) при их рафинации приводит к образованию труднорастворимой тринатриевой соли ОЭДФ, легко выпадаемой в осадок.

Предлагаемый способ осуществляется следующим образом.

Для выведения фосфолипидов нагретое до 50-60oC масло обрабатывают умягченной водой 50-60oC в количестве 1-2% от массы масла с последующим отстоем и отделением гидротационного осадка.

Гидратированное масло обрабатывают раствором щелочи концентрацией 190-210 г/л, взятом в количестве, на 20% превышающем теоретически необходимое.

Для ускорения агрегации и улучшения коагуляции соапстока к концу нейтрализации в масло добавляют раствор ОЭДФ концентрацией 1,0-3,0% в количестве 3,0-5,0% к массе масла, дают системе отстояться в течение 1 2 ч и отделяют соапсток.

Для промывки нейтрализованного масла его нагревают до 90-95oC и затем вводят нагретую до кипения умягченную воду из расчета 8-10% к массе масла на каждую промывку. Осуществляется одно- двухкратная промывка.

Нейтрализованное промытое масло высушивают при 90-95oC и остаточном давлении 40 80 мм. рт. ст.

Адсорбционную очистку проводят под вакуумом при температуре масла 70-80oC. Адсорбент подается в количестве 2% к массе масла. Отбеленное масло фильтруют.

Использование оксиэтилиденфосфоновой кислоты в качестве инструмента дестабилизации коллоидных систем в процессе щелочной рафинации жирного кориандрового масла обусловлено многоплановым эффектом действия выбранного комплексона.

Обладая свойствами снижать поверхностное натяжение на границе раздела фаз (до 17,8 мДж/м2 против 27,0 мДж/м2 для системы масло-вода) и вязкость соапстока (на 20-30%), ОЭДФ адсорбируется на поверхности мицеллярных структур мыл. Вступая во взаимодействие с одноименно заряженными полярными группами компонентов дисперсной фазы, ОЭДФ оказывает разжижающее действие и препятствует структурообразованию эмульсии. В результате повышается плотность соапстока, улучшаются условия разделения фаз и сокращается продолжительность отстаивания гетерогенной системы.

Наличие в молекуле ОЭДФ при одном и том же углеродном атоме двух фосфоновых и одной гидроксильной групп позволяет ей участвовать в комплексообразовании с различными металлами с образованием водорастворимых комплексонатов.

Под воздействием высококонцентрированной щелочи разрушаются комплексы фосфолипидов и металлических производных, содержащихся в жирном кориандровом масле.

Обработка нейтрализованного масла водным раствором ОЭДФ приводит к образованию комплексов ОЭДФ с металлами. При этом микропримеси тяжелых металлов переходят в гидратную форму и препятствуют образованию стабильных мыльно-жировых эмульсионных систем.

Сочетание указанных факторов помимо высокой эффективности разделения коллоидных систем обеспечивает практически полное удаление из жирного кориандрового масла фосфолипидов, металлов и мыла.

Важным преимуществом заявляемого способа является значительное сокращение (в 2-3 раза) количества зажиренных сточных вод, что позволяет решить экологические проблемы, уменьшить унос нейтрального масла при промывке и адсорбционной очистке жирного кориандрового масла.

Из масла практически полностью удаляются фосфоросодержащие вещества, металлы и получается продукт, удовлетворяющий требованиям, предъявляемым к пищевым растительным маслам.

Граничные условия определялись экспериментально.

Опыты проводились на нерафинированном кориандровом масле с к. ч. 7,6 мг КОН/г, содержанием фосфолипидов 0,6% цветностью 40 мг I2.

Пример 1 (прототип). Жирное кориандровое масло подвергали первоначальной обработке при 80-90oC концентрированной фосфорной кислотой в количестве 0,5% к массе масла. Продолжительность контактирования масла с кислотой составляла 20 мин. Без отделения продуктов реакции проводили щелочную нейтрализацию масла раствором щелочи концентрацией 200 г/л при избытке 20% сверх теоретически необходимого количества с учетом роста к. ч. масла, обработанного кислотой. После отстаивания в течение 6 ч и отделения соапстока масло подвергали 3-кратной промывке водой в количестве 10% к массе масла на каждую промывку. Промытое масло отстаивали в течение 1 ч. По окончании промывок и спуска последней промывной воды масло высушивали при 90oC и остаточном давлении 40 мм. рт. ст. Высушенное жирное кориандровое масло отбеливали смесью активированного угля и гамма-окисью-алюминия в количестве 10% к массе масла при соотношении адсорбентов 1:1. Перемешивание суспензии осуществляли при интенсивном вращении мешалки в течение 1 ч. Отбеленное масло направляли на фильтрацию.

Пример 2. Жирное кориандровое масло при 60oC и постоянном перемешивании обрабатывали умягченной водой в количестве 2% к массе масла. Перемешивание смеси продолжали в течение 30 мин, после чего систему отстаивали 60 мин и отделяли гидратационный осадок.

Гидратационное масло нейтрализовали раствором щелочи концентрацией 196 г/л с избытком 20% сверх теоретически необходимого количества. По окончании ввода раствора щелочи в нейтрализованное масло добавляли 1%-ный раствор ОЭДФ в количестве 3% к массе масла. Системе давали отстояться в течение 2 ч и соапсток отделяли.

Двухкратную промывку нейтрализованного масла проводили при 95oC умягченной водой из расчета 8% к массе масла на одну промывку.

Промытое высушенное масло подвергали адсорбционной очистке и фильтрованию при 70oC с использованием активированной глины в количестве 2% к массе масла.

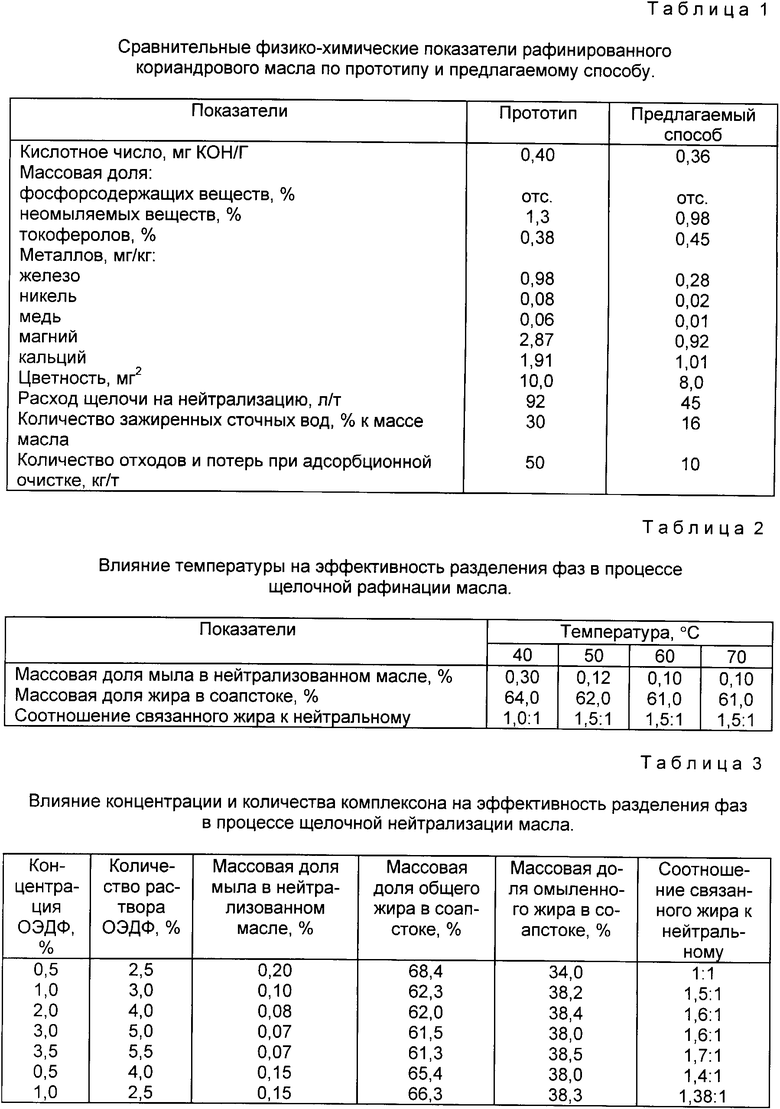

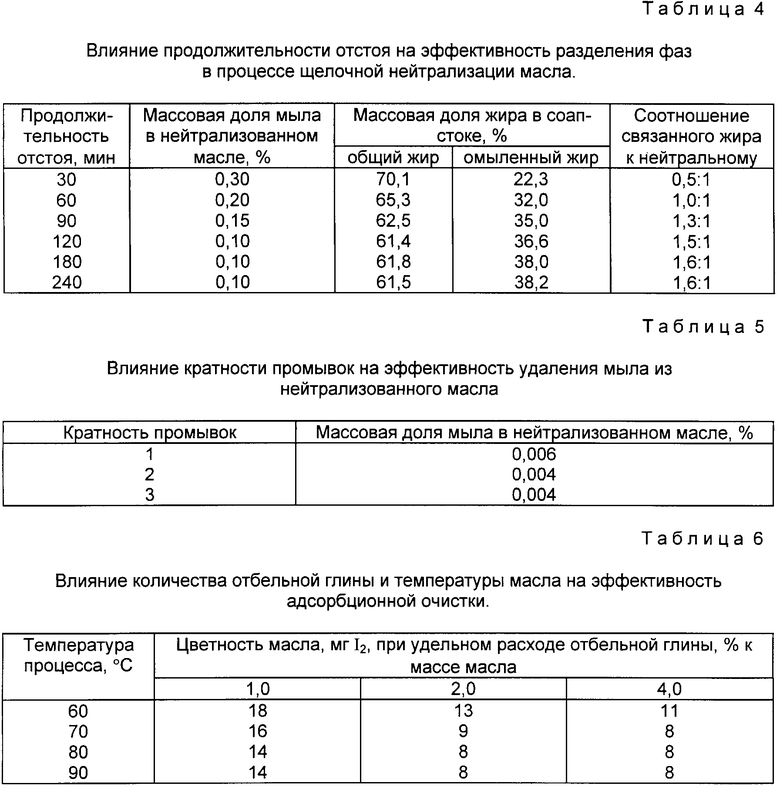

В табл. 1-6 приведены показатели, обосновывающие существенность признаков.

Данный способ позволяет получить жирное кориандровое масло пищевого назначения с улучшенными качественными показателями при интенсификации процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации жиров и масел | 1981 |

|

SU1052535A1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И ЖИРОВ | 1992 |

|

RU2008330C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2004 |

|

RU2258734C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА (ВАРИАНТЫ) | 2012 |

|

RU2525269C2 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2003 |

|

RU2242506C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2002 |

|

RU2224786C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1825530A3 |

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| СПОСОБ РАФИНАЦИИ СМЕСИ РАСТИТЕЛЬНЫХ МАСЕЛ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ПРОИЗВОДСТВА ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО КЕТЧУПА | 2005 |

|

RU2285718C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2003 |

|

RU2242507C1 |

Изобретение относится к способам очистки и получения жирного кориандрового масла пищевого назначения для использования в масло-жировой промышленности. Сущность: при осуществлении способа очистки жирного кориандрового масла путем обработки их раствором щелочи электролита, водой и адсорбентом в качестве раствора электролита берут водный раствор оксиэтилидендифосфоновой кислоты концентрацией 1,0-3,0% в количестве 3,0-5,0% к массе масла, а щелочную нейтрализацию и адсорбционную очистку проводят при 50-60oC и 70-80oC соответственно с использованием 2% к массе активированной отбельной глины. 6 табл.

Способ очистки жирного кориандрового масла, включающий щелочную нейтрализацию, водную промывку и адсорбционную очистку, отличающийся тем, что щелочную нейтрализацию ведут при 50 60oС, после чего на границу раздела фаз вводят водный раствор оксиэтилендифосфоновой кислоты с концентрацией 1 - 3% в количестве 3 5% к массе масла, а адсорбционную очистку проводят при 70 80oС активированной отбельной глиной в количестве 2% к массе масла с получением масла пищевого назначения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Велетовская С.Н., Стернин Б.Я., Грибова Н.И | |||

| Опыт рафинации жирного кориандрового масла | |||

| Труды ВНИИЖа | |||

| - Л., 1971, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тютюнников Б.Н., Науменко П.В., Товбин И.М | |||

| Технология переработки жиров | |||

| - М.: Пищевая промышленность, 1978 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Адсорбционная рафинация кориандрового масла в мисцелле: Рук | |||

| по технологии получения и переработке растительных масел и жиров | |||

| / Под ред.А.Г.Сергеева | |||

| - Л., 1978, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Рафинация рапсового масла перед гидрированием: Рук | |||

| по технологии получения и переработке растительных масел и жиров | |||

| / Под ред | |||

| А.Г.Сергеева | |||

| - Л., 1989, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент Великобритании N 1307884, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Имитатор канала | 1988 |

|

SU1520523A2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ очистки жиров от свободных жирных кислот | 1984 |

|

SU1266855A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Туманов А.Н., Копылова И.И | |||

| Физико-химические свойства жирного кориандрового масла | |||

| - Пищевая промышленность, 1971, N 6, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-01-10—Публикация

1993-03-26—Подача