00

со со

00 Изобретение относится к черной металлургии, в частности к термичес кой обработке рулонь.Д и листовой ,высокопрочной малоуглеродистой низк легированной стали, предназначенной для вырубки и холодной штамповки. Известен способ термической обра ботки малоуглеродистой ctaли, включающий закалку и отпуск при темпера туре выше Ас , причем в период меж ду концом закалки и началом охлажде ния после отпуска производят пласти ческую деформацию со степенью 1-8%C Недостатком этого способа являет ся невозможность получения в стали высокой прочности: отпуск при темпе ратуре выше Ас, и выдержка в течени 1 ч приводят к сильному разупрочнен стали и не позволяют получить прочность выше 300 МПа. Известен так)ке способ термическо обработки холоднокатаной полосы из малоуглеродистой стали, включающий Haj:peB. до температуры двухфазной об ласти (Ас, - Acj), выдержку при это температуре 5-1ЙО с, закалку водяны струями, отпуск при в течение 5-300 с Cz. Недостатком этого способа являет ся низкая пластичность,недостаточна глубина вытяжки и неудовлетворитель ная планшетность. Наиболее близким к изЬбретению по технической сущности и достигаемому результату является способ термической обработки низкоуглеродиетой стали, включающий закалку и отпуск, в котором нагрев под закалку проводят до 950-1200°С с выдержкой в течение с, после чего осуществляют подстуживание со скоростью 2-5 град./с до температуры межкритического интервала, а затем опускают при 500-650 С в течение 6-20 мин З J Недостатком известного способа является неудовлетворительная планшетность листа; отклонение от плоскостности по длине проката находится в пределах 20-26 мм на 1 пог.м при ширине листа 1500 мм. Целью изобретения является улучшение планшетности при сохранении прочности и пластичности. Поставленная цель достигается тем, что согласно способу обработки листового проката из малоуглеродистой стали, включающему нагрев до температуры межкритического интервала (Аса-Ас-- выдержку, закалку и отпуск, после закалки листовой прокат подвергают многократной знакопеременной деформации гибкой при отношении радиуса гибки к толщине листового проката 5-15. Знакопеременную деформацию гибкой осуществляют 2-10 циклами. Предлагаемый способ осуществляют следующим образом. Полосу малоуглеродистой стали нагревают до температуры межкритического интервала с нерегламентированной скоростью. После выдержки при этой температуре производят охлаждение в потоке воды со скоростью выше критической. Сталь после ЗоКалки подвергают знакопеременной деформации изгибом в количестве 2-10 циклов при отношении радиуса гибки к толщине листа равном 5-15 и отпуску при 500-650°С в течение 110 мин. Выдержку при температуре межкритического интервала Производят в течение 5-10 мин, что вызвано необходимостью выравн 1вания температуры по толщине листового проката. Увеличение же времени выдержки более 10 мин приводит к возникновению значительной толщины обезуглероженного слоя и следовательно разнозернистости структуры. Знакопеременное деформирование осуществляют путем изгиба (2-10 циклов) при соотношении толщины листового проката и радиуса гибки . Введение знакопеременной пластической, деформации изгибом перед отпуском .стали приводит к возникновению необходимого количества дефектов кристаллического строения, что облегчает протекание процессов коагуляции карбидов и рекристаллизации ферритной матрицы. Используемый интервал знакопеременной пластической деформа-. ции изгибом (2-10 гибов, при отношении радиуса гибки к толшине полосы 5-15) в сочетании с температурой отпуска 500-б50 С и временем выдержки при этой температуре 1-10 мин, позволяет получить полосовую сталь с необходимым сочетанием прочностных и пластических свойств. Количество циклов менее двух, как и отношение радиуса гибки к толщине проката более 15 не позволяет получить необходимую степень пластической деформации для начала коагуяции карбидов и рекристаллизацииферрита при отпуске. Увеличение же количества циклов при изгибе более 10, как и параметр гибки менее 5 может привести к возникновению субмикротрещин в стали.

Последующий отпуск при 500-650 С в течение 1-10 мин позволяет получить высокопрочную нестареющую рулонную и листовую сталь с различным заранее заданным сочетанием прочностных и пластических свойств за счет уменьшения размера зерна феррита в интервале 5-10 баллов, дисперсности и равномерности распределения частиц второй фазы. При отпуске ниже 500°С, как и при выдержке в течение менее 1 мин, не достигается необходимая величина пластичности. Отпуск

же выше 650 С, как и выдержка более 10 мин приводит к существенному разупрочнению.

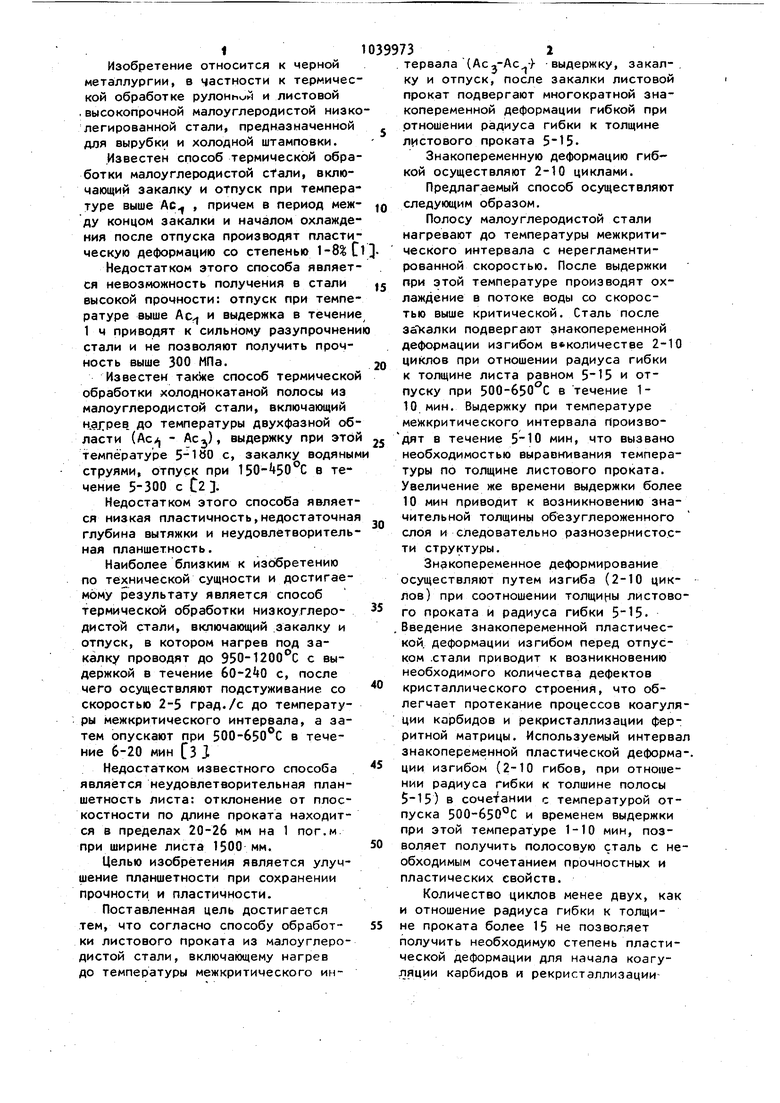

Пример, Проводили обработку холоднокатаного листа толщиной 2,0 мм из стали.08 кп с 0,09% углерода по известному способу и по предлагаемому способу: нагрев до температуры со скоростью 200 град./с, выдержка при этой температуре 5 мин, оХлаждег ние со скоростью выше критической, деформирование 5 циклов изгибом при отношении радиуса гибки к толщине листового проката 7 и отпуск при 550 С в течение 1 мин.Свойства стали 08 кп, обработанной по известному способу и по предлагаемому способу, приведены и таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1980 |

|

SU889725A1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| Способ термической обработки низко-углЕРОдиСТОй СТАли | 1979 |

|

SU821505A1 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| Способ термической обработки листовой малоуглеродистой низколегированной стали | 1979 |

|

SU931759A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ обработки проката из низколегированных сталей | 1986 |

|

SU1407974A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1987 |

|

SU1588782A1 |

По сравнению с обработкой по известному способу планшетность улучшается в 2,5-,3 раза при сохранении прочности и пластичности.

Применение предлагаемого способа термической обработки позволяет получить высокопрочный горячекатаный и холоднокатаный лист из низколегированных малоуглеродистых

(0,07-0,3 С)- сталей с высокими пластическими свойствами, глубиной вытяжки и планшетностью, достаточной для изготовления арматурных дета лей автомобиля.

Ожидаемая общая эффективность от внедрения предлагаемого изобретения составит 168750 руб. в год. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ПРОХОДЯЩЕГО ПАРА В ТРУБАХ И НАГРУЗОК ПАРОВЫХ КОТЛОВ | 1921 |

|

SU595A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-07—Публикация

1982-02-09—Подача