Изобретение относится к термической обработке проката и может быть и пользовано при производстве тонкого листа. Известен способ, заключающийся в нагреве холоднокатаного металла в об ласть субкритических температур, выдержке в течение определенного времени и медленном охлаждении. Такую «обработку проводят в колпаковых печах. Этот способ служит для устранения наклепа, возникающего в результате холодной деформации, и повышения пластических свойств тонкого холоднокатаного стального листа 1 . Недостатком способа является боль шая длительность процесса термической обработки. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ непрерывной термической обработки холодно катаной малоуглеродистой стали, вклю чающий нагрев до 700-850 С, закалку. последующий отпуск при 350- 50С и охлаждение со скоростью 10-20 град/с. Сталь должна содержать менее 0,, С преимущественно 0,0+-0,05 2. Недостатком этого способа являются относительно низкие пластические свойства стали при содержании в ней углерода более 0,05. Поскольку большинство сталей, предназначенных для производства холоднокатаного листа, содержат 0,,10% углерода, известный способ термической обработки не обеспечивает достаточного уровня пластичности стали. Цель изобретения - повышение пластических свойств стали с содержанием углерода 0,,10. Поставленная цель достигается тем, что согласно способу термической обработки тонколистовой холоднокатаной стали, включающему нагрев до 700-850 С, закалку, отпуск и ускоренное охлаждение, отпуск производят при 650-700 с, а ускоренное охлаждение осуществляют снаала со скоростью 15-20 град/с до 00-250С, а затем со скоростью 300 град/с.

Сущность предлагаемого способа заключается в следующем.

Холоднокатаную сталь нагревают до 7 0-810 с и выдерживают в течение времени, достаточного для растворения цементитных включений и образования из них участков аустенита. Затем сталь подвергают закалке со скоростью, обеспечивающей образование мартенсита. Так как при нагреве йыше АС, в стали образуются участки аустенита, посде закалки структура стали представляет собой участки мартенсита в ферритной мат|эицё. Количество мартенсита определяется содержанием , углерода, формой и распределением цементита в исходной структуре. В результате распада мартенсита, происходящего во время отпуска при 700-650 С, образуется структура,, отпуска - мелкие частицы карбида в ферритной матрице. Дальнейшее охлаждение до 300-250 С ведут со скоростью 15-20 град/с с целью предотвращения процессов деформационного старения. Охлаждение до комнатной температуры ведут со скоростью 30-30 град/с.

Температура нагрева 7 0-810°С выбрана, исходя из того, что более низкие температуры недостаточны для аустенитизации, а нагрев выше нецелесообразен в связи с возможностью чрезмерного укрупнения зерен оставшегося непревращенного феррита. Закалка со скоростью охлаждения выше критической необходима для получения мартенсита. Интервал температур отпуска 700-650 С обусловлен тем, что при нагреве выше 700°С существует опасность повторной аустенитизации. Ниже 650°С формируются мелкодисперсные продукты распада мартенсита, что приводит к повышению прочностных и снижению пластических характеристик. При охлаждении со скоростью 1520 град/с из твердого раствора выделяются примесные атомы внедрения - углерод, азот, что предотвращает старение стали. Повышение скорости охлаждения выше 20 град/с до 300-250 С приводит к проявлению старения впоследствии. Охлаждение со скоростью ниже 15 град/с нецелесообразно, поскольку удлиняется процесс без повышения качества металла. Ниже 300250 с растворимость углерода и азота меняется слабо, поэтому охлаждение до комнатных температур из практических соображений;ведут со скоростью 30-50 град/с. Такие скорости легко достижимы. Скорость охлаждения ниже 30 град/с нецелесообразна, так как влечет за собой удлинение технологического цикла, а превышение скорости более 50 град/с приводит к значительному увеличению мощности средств охлаждения.

После обработки холоднокатаных сталей по предлагаемому способу крупные цементитные включения,возникшие в результате медленного охлаждения рулонов после горячей прокатки, либо при повышенной температуре.смотки, особенно при высоком содержании yi- лероДа в стали, заменяются мелкодисперсными карбидными продуктами отпуска мартенсита.

Поэтому предлагаемый способ термообработки можно применять и в том случае, когда после рекристаллизационно го отжига холоднокатаной стали в ее структуре наблюдаются крупные цементитные включения, строчечный цементит и другие аномалии структуры, снижающие пластические свойства.

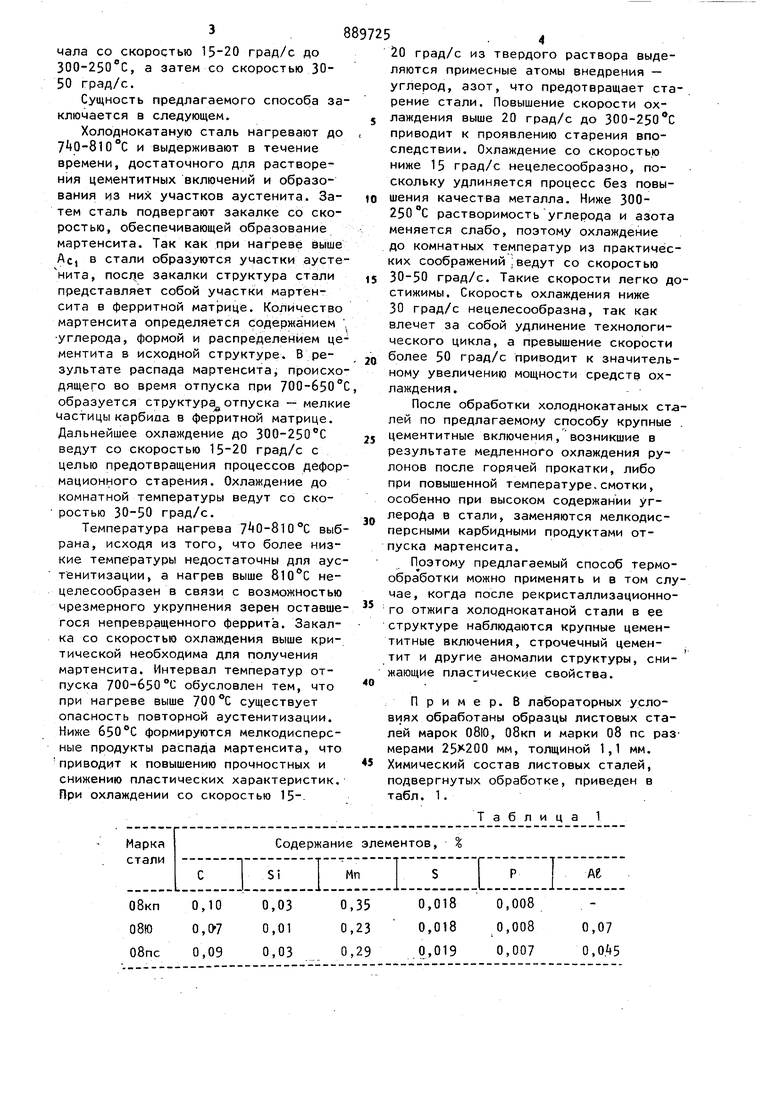

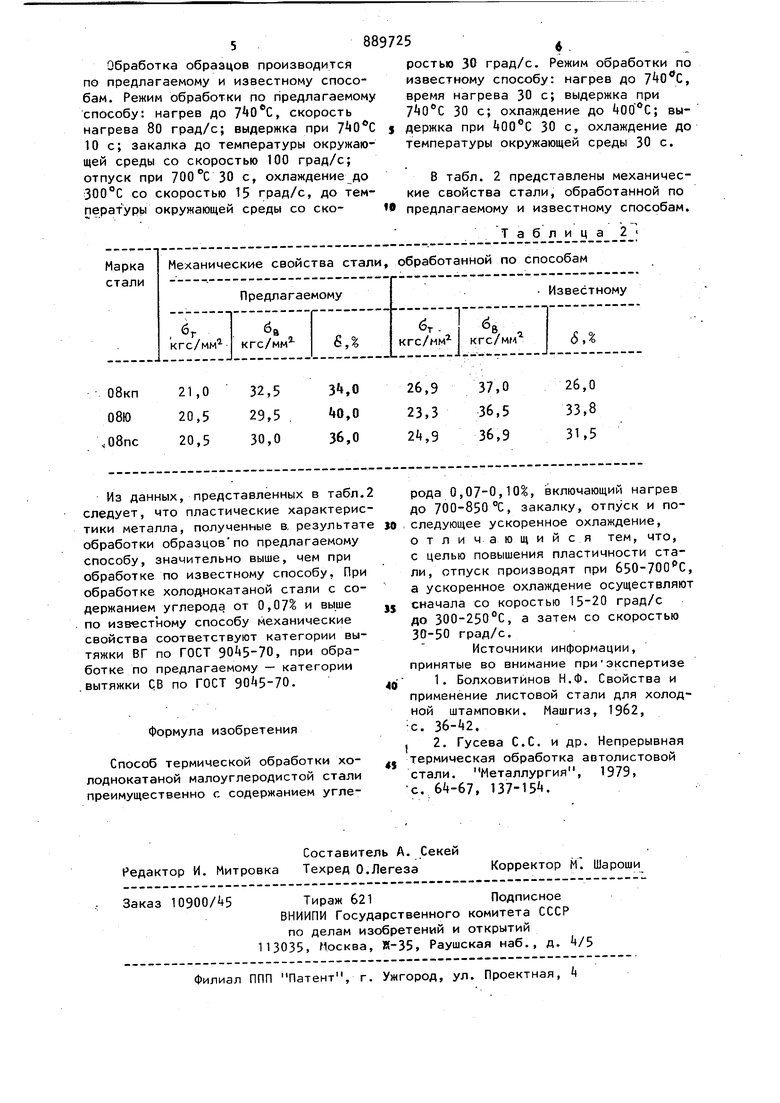

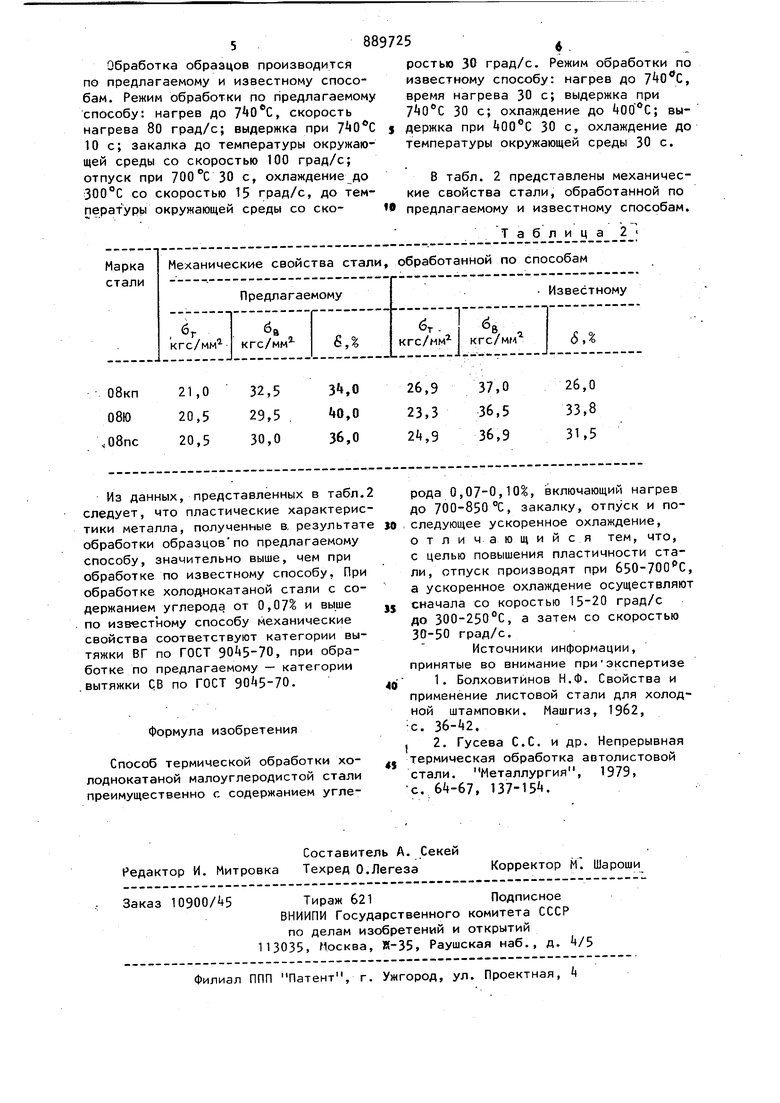

П р и м е р. В лабораторных условиях обработаны образцы листовых сталей марок ОВЮ, ОВкп и марки 08 пс раЗ мерами мм, толщиной 1,1 мм. Химический состав листовых сталей, подвергнутых обработке, приведен в табл. 1,.

Таблица 1 Обработка образцов производится по предлагаемому и известному способам. Режим обработки по предлагаемому способу: нагрев до , скорость нагрева 80 град/с; выдержка при 10 с; закалка до температуры окружающей среды со скоростью 100 град/с; отпуск при 30 с, охлаждение до 300°С со скоростью 15 град/с, до температуры окружающей среды со ско885 ростью 30 град/с. Режим обработки по известному способу: нагрев до , время нагрева 30 с; выдержка при 30 с; охлаждение до выдержка при 30 с, охлаждение до температуры окружающей среды 30 с. В табл. 2 представлены механические свойства стали, обработанной по предлагаемому и известному способам. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2491357C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| Способ термической обработки малоуглеродистой стали | 1982 |

|

SU1043174A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ термической обработки холоднокатаной малоуглеродистой стали | 1984 |

|

SU1188215A1 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Способ термической обработки холоднокатаной листовой стали | 1985 |

|

SU1330191A1 |

Авторы

Даты

1981-12-15—Публикация

1980-04-07—Подача