Изобретение относится ,-с различным технологическим процессам, а именно к литейному производству, к непрерывному литью метгдллоз и прочих материалов вьща)зливанием расплавленной масс.ы, литью в трубчатые литейные форь-го с открытыми концами, и может быть использовано в системах автомати 1еского регулирования охлаждения слитка на установках непрерывной разливки металла.

Известен способ автоматического кО 1троля температуры поверхности литой заготовки ;ри непрерывной разливке, зак1:юча;ощийся в контроле температуры в некоторых выбранных точках поверхности заготовки вдоль ее технологической оси с помощью пирометров из1Гучения , визируемых ка указань;ые точки поверхности

Недостаток этого способа заключается в том, что информация,поступающая от указанных пирометров, является маяо представительной из-за наличия окалины на заготовке и паровозд 1аной смеси на линии визировани этих пирометров. Это не позволяет использовать указанную информацию для необходимой коррекции расходов воды вдоль технологической зоны вторичного охлаждения.

Наиболее близким по технической су цности к изобретению является способ автоматического контроля темпе-ратуры поверхности непрерЕЛвно-литой заготовки, заключающийся в контроле ее температ ры в нескол1)КИХ точках по ширине заготовки ка выходе из бункера вторичного охлаждения с помощью визированнцх Hci эти точки пирометров излучения LZJ.

Недостаток известного способа заключается в- том, что конструктивно встроить более двух пирометров излучения по ширине даке наиболее ши, рокой из известных на сегодня непрерьшнолитых заготовок, не представляется возможн1л 1 из-за ограниченного пространства для размещения аппаратуры (не белее 2 м) ., Габариты и требования к предельно допустимым расстояниям от заготов:-;р1 салШХ современных оптических пирометров (о учетом кх показателя воляют разь-шстить Р оме т р а, С др у г о i-i ние двух (и даже, чае, трех) пирометров излучения разметенных по ширине непрерывнолитой заготовки., не позволяет оценить крайне важное для ее качества распределение температуры поверхности заготовки по ширине, так как возникновение градиента температуры поверхности гю заготовки свилетельствует о поперечном перекосе Факелов охлалсцающей коды поперечно расположенных форсунок з зоне втори-jHoro охлаждения и неизбежном тюявле-нии вследствие этого внутренних предельных треш.ин в заготовке. Однако подобного градиента по ширине заготовки может в действительности и не быть. Это возможно, когд Е поле визирования одного из пирометров излучения окажется отслоившаяся окалина, и он резко изменит свои показания по-сравнению с другим пирометром, в поле визирования которого в тот момент окалинс неТо В результате зафиксируется градиент температуры заготовки, которого ;а самом деле нет. Попытки ликвидирс-вать этот градиент соответствующим поперечным смещением осей факелов поперечно расположенных форсуноус охлаждающей воды по отношению к технологической оси заготовки как рази приводят к возникновеник: крайне нежелательного градиента температуры по ширине заготовки, тр-ещинообразованию и потерям годного, металл

Целью изобретения является улучшение качества слитка и повышение выхода годного металла.

Цель достигается за счет того что согласно способу, заключающемус в контроле температурь поверхности в нескольких точках по ширине заНОГО охлаждения с помощью визированных на эти точки пирометров излу-тенкя. дополнительно выбирают поперечную полосу по ширине заготовки, разбивают ее на отдельные участки, непрерывно вдоль этой полосы изм-;ряют температуру поверхности заготовки на каждом кз этих участков дополнительны, пирометром излу-гения перемещаюш.емся синхронно с загогозкой вдоль технологической оси установки непрерывного литья, усредняют измеренную температуру пс из выбранных участков по закону

i ed-fc .

где W - текущая измеряемая температура вдоль выбраниого участка.;

Т - 13ремя прохокдения пирометром выбранного yaacTK.at сН - дифференциал текугцеи-п времени -t ,

сравниваю;-; между собой и опре;це.|;яю градиент температуры поверхности этой заготовки по ае

ширине, Кроме того, число участков вые рают равным

...52

Я ,

при -|i

4 и -м -5

при

т о .ПИЩ Не

и;::-;рина

а ширину полосы определяют как -,

где L, - расстояние от пирометра до

полосы;

f - показатель визирования пирометра.

При этом, выбранная поперечная полоса поверхности визирования зачидается от окалины, например движущимся по ней скребкоМ.

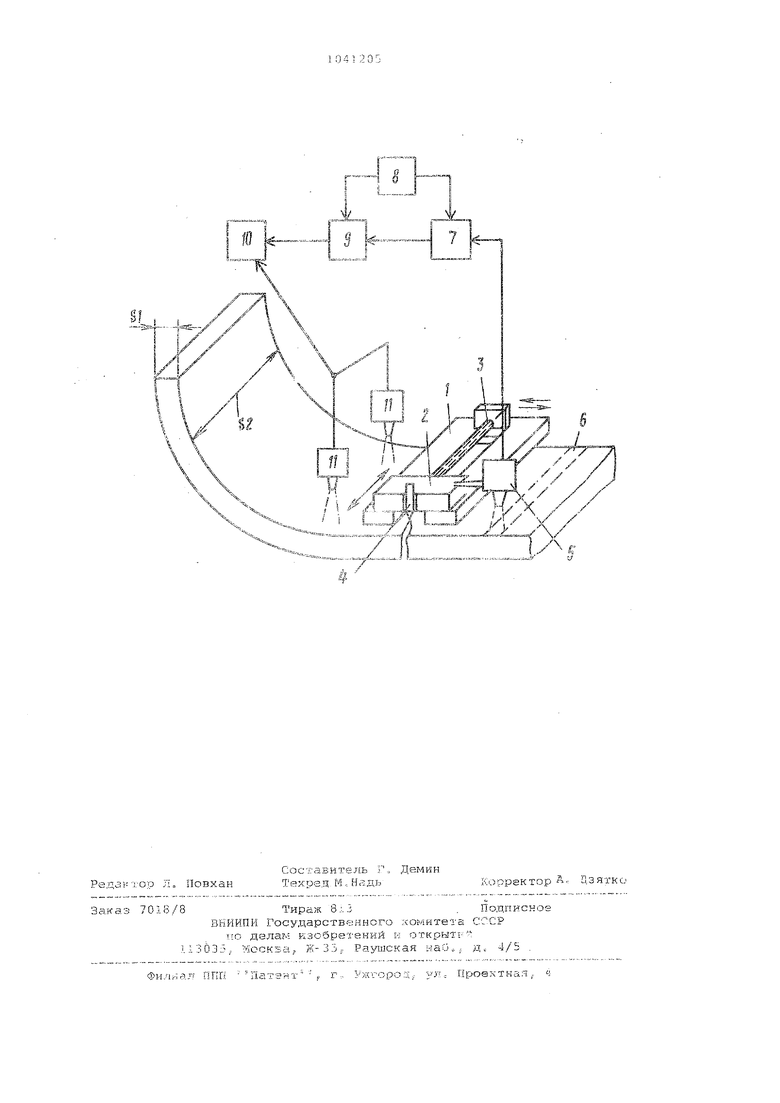

На чертеже приведена схема реализации способа азтоматич:еского контроля температуры поверхности литой заготовки при непрерывной разливке, вариант.

Устройство состоит из платформы 1 газорезки, перемещающейся синхронно с заготовокой, расположенного на платформе 1 суппорта 2, перемещаго.щегося по ходовому винту 3 поперек заготовки с укрепленным на нем газовым резаком 4 и пирометром 5 излучения, перемещающимся вдоль полосы 6 визирования и вынесенны-л вперед для исключения влияния излучения факела газового резака, интегратора 7 с подсоединенным на его вход выходом п рометра 5, таймера 8, подсоединенного на второй вход интегратора 7 и обнуляющего его после прохождения очередного участка, делителя 9 с подключенннв«{ на первый его вход выходом интегратора 7 и на второй вход - выходом таймера 8 и многоточечного регистратора 10 с подключенным на его вход выходом делителя 9. Пирометры 11 излучения измеряют температуру поверхности заготовки перед платформой газорезки и также подключены к рег.истратору 10,

Устройство работает следующим образом,

В процессе разливки пирометры 11 излучения измеряют в двух точках по ширине заготовки температуру ее поверхности и выдают зна чечия ее на регистратор 10. При подаче команды на очередной рез платформа газорезки. 1

приходит в синхронное движение с заготовкой. Олновреме.-нно начинается перемещение суппорта 2 по ходовому винту 3 в поперечном направлении, а газовый резак 4 начинает прорез за. готовки. На--:инает также движение пирометр 5, измеряющий температуру поверхкости заготовки по полосе визировар ия 6. Показания пирометра 5 накапливаются в ; нтегра оре 7 в течение времени Т прохождения фиксированного участка вддоль полосы 6. В связи с тем, что скорость перемещения суппорта 2 постоянна, за время Т усредняется температура участков

5 одинаковой протяженности.

По истечении времени Т таймер В BiinaeT тактовый импульс на интегратор 7 и делитель 9. По переднему фронту этого тактового импульса содержимое интегратора 7 переписыва0ется в лелитель 9, где и происходит операция усреднения содержимого интегратора 7 за время т, ас выхода делителя 9 сигнал поступает на регистратор 10. После этого задний

5 фронт тактового импульса от таймера

8 обнуляет содержиг-юе интегратора 7 и делителя 9, и весь процесс повторяется. В результате на регистраторе 10 при каждом резе отображаются ус0редненные тeJ lпepaтypы фиксированных сто длине v -iacTKOB вдоль полосы поверхности визирования 6, что позволяет оценить возможную неравномерность охлаждения широких граней заготовки.

Использование предлагае мсп-о изобретения позволяет улу -гшить внутреннюю структуру непрерывного слитка и повысить выход годного мста.пла s

0 среднем на 0,1%.

О ж ид а е мы и э к о :; о f- нч е. с к i i и эффект от использования кзсбретешЯ составляет 60-70 тыс, руб. Б коп-гертор1Шх цехах производительностью

5 2,5 млн т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля температуры поверхности слитка при непрерывной разливке и устройство для его осуществления | 1988 |

|

SU1576228A1 |

| Установка непрерывной разливки металлов с криволинейной технологической осью | 1981 |

|

SU952423A1 |

| Способ измерения температуры поверх-НОСТи СлиТКА HA уСТАНОВКАХ НЕпРЕ-РыВНОй РАзлиВКи МЕТАллА | 1979 |

|

SU822981A1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015827C1 |

| Способ непрерывной разливки металлов на установках с криволинейной технологической осью | 1981 |

|

SU952421A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043835C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2184009C1 |

1. СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ПОВЕРХНОСТИ ЛИТОЙ ЗАГОТОВКИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ, заключающийся в контроле температуры ее поверхности в нескольних точках по ширине заготовки на выходе из бункера вторичного охлаждения с помоцъю визированных на эти точки пирометров излучения, отличающийся тем, что, с целью улучшения качества слитка и повьпиеHi;n выхода годного ; 1еталла, дополнительно выбирают поперечную полосу ширине заготовки, разбивают ее на отдельные участки, непрерывно вдоль этой полосы измеряют температуру позерхнрсти заготовки на каждом из этих участков, дополнительным пирометром излучения, перемещающимся синхронно с заготовкой вдоль, технологической оси установки непрерывного литья, усредняют измеренную температуру по каждому из выбранных участков по закону Т a l/lUdi J 9 те}-у иая измеряемая темпегде ратура вдоль выбранного участка; Т время прохождения пирометром выбранного участка; аН дифференциал текущего времени if сравнивают между собой и определяют градиент температуры поверхности этой заготовки по ее ширине. 2. Способ по п. 1, отлич аС (О го щ и и с я тем, что число участков выбирают равныг 5 Г1л П при - 4 Ь-1 Ь-, 25 2 - при 4, и П г 3-1 где S-, толщина заготовки; 2 П ширина заготовки; число участков, а ширину полосы определяют как L. где L, - расстояние от пирометра до полосы; 5 - показатель визирования пирометра. 3. Способ по п. 1, отличающийся тем, что выбранная поперечная полоса поверхности визирования зачищается от окалины, например, движущимся по ней скребком.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| technik , 1971, 13, № 5, с, 168-170, 2 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-15—Публикация

1981-12-14—Подача