Изобретение относится к литейному производству, а именно к непрерывному литью металлов и прочих материалов, и может быть использовано в системах автоматического управления машинами непрерывного литья заготовок.

Целью изобретения является расширение функциональных возможностей.

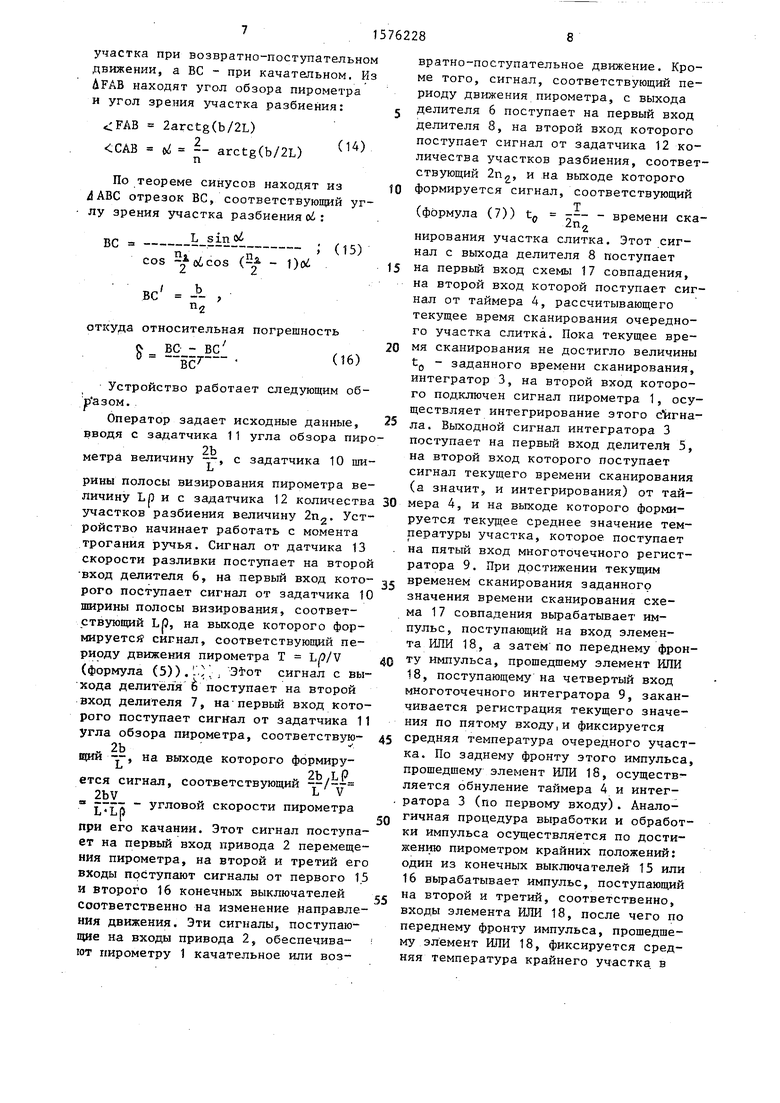

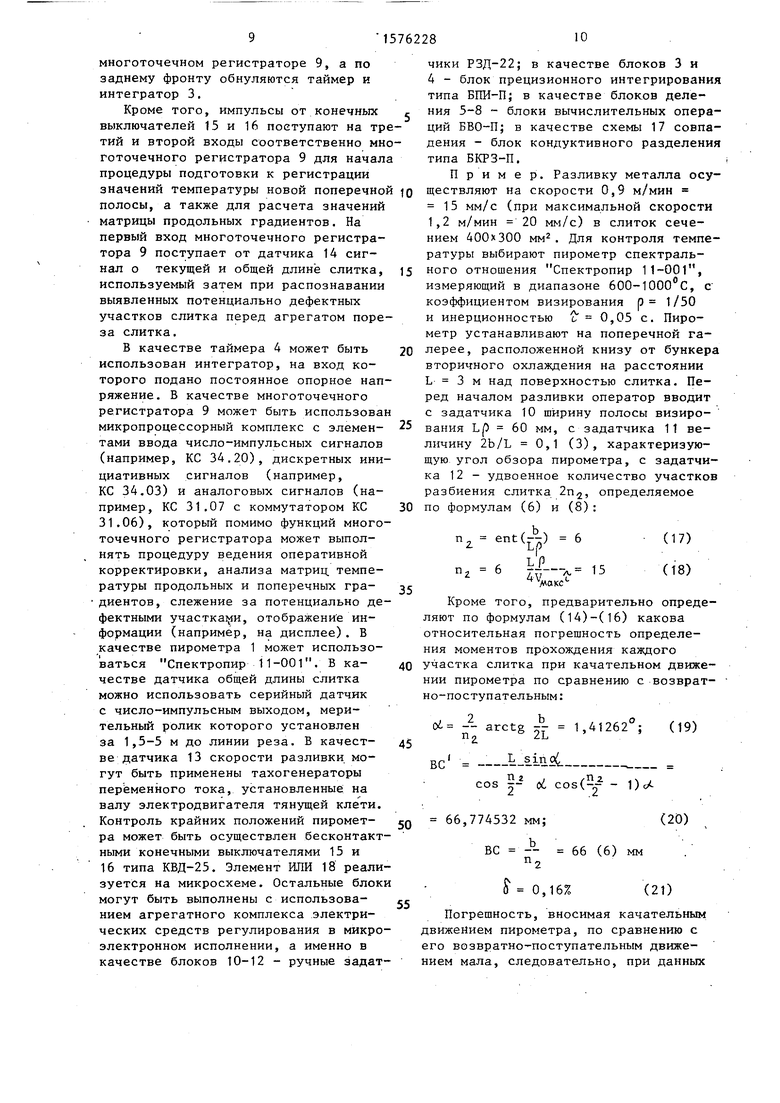

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - траектория сканирования пятна визирования; на фиг. 3 - схема расчета относительной погрешности

Устройство (фиг. 1) содержит пирометр 1, привод 2 перемещения пирометра, интегратор 3, таймер 4, четыре делителя 5-8, многоточечный регистратор 9, задатчик 10 ширины полосы визирования пирометра, задатчик 11 угла обзора пирометра, задатчик 12 количества участков разбиения, датчик 13 скорости разливки, датчик 14 общей длины слитка, два конечных выключателя 15 и 16, схему 17 совпадения и элемент ИЛИ 18, Причем выход задатчика 10 ширины полосы визирования пирометСлi

о

N2 ГС

00

ра подключен на первый вход второго делителя 6, на второй вход которого подключен выход датчика 13 скорости разливки, а выход второго делителя 6 подключен на второй вход третьего делителя 7, на первый вход которого подключен выход задатчика 11 угла обзора пирометра, а выход третьего делителя 7 подключен на первый вход привода 2 перемещения пирометра, на второй и третий входы которого подключены выходы первого 15 и второго

16конечных выключателей соответственно, причем привод 2 сообщает пиро метру 1 качательное или возвратно- поступательное движение, кроме того, выход второго делителя 6 подключен

на первый вход четвертого делителя 8 на второй вход которого подключен вы ход задатчика 12 количества участков разбиения, а выход четвертого делителя 8 подключен на первый вход схемы

17совпадения, на второй вход которо подключен выход таймера 4, а выход схемы 17 совпадения подключен на первый вход элемента ИЛИ 18, на второй

и третий входы которого подключены выходы первого 15 и второго 16 конечных выключателей, соответственно, а выход элемента ИЛИ 18 подключен на вход таймера 4, на четвертый вход многоточечного регистратора 9 и на первый вхоД интегратора 3, на второй вход которого подключен выход пирометра 1, а выход интегратора 3 подключен на первый вход первого делителя 5, на второй вход которого подключен выход таймера 4, а выход первго делителя 5 подключен на пятый вход многоточечного регистратора 9, на первый вход которого подключен выход датчика 14 общей длины слитка, н второй и третий вход многоточечного регистратора 9 подключены выходы второго 16 и первого 15 конечных выключателей соответственно.

При движении пятна визирования пирометра по слитку со скоростью V (в системе отсчета, связанной с неподвижным слитком), траектория сканирования представляет собой зигзагообразную линию. Площадь поверхности отсканированной пирометром за период Т (заштрихована)

S L-р. Ь, (1) где L - расстояние от пирометра до

поверхности слитка;

Д - показатель визирования пирометра;Ln - диаметр пятна, а также ширина

полосы визирования; b - ширина слитка.

Площадь поверхности, вышедшей за период Т из бункера вторичного охлаждения:

U

С0

Sz VTb

(2)

де V - фактическая скорость разливки .

Тогда согласно способа S S2, оэтому L р b VTb, откуда

V 2b 2bV

I,

Р

и Ч. jL U V

Т L7Lp

(3) (4) (5)

где U, CO - линейная и угловая скорости пирометра при его возвратно-поступательном или качательном движении соответственно . Ширина слитка (фиг. 2) разбивается на п

которых 1О выбирается

2 участков, длина каждого из

ЬЛ. При

10

меньших значениях 10 становится малоэффективной процедурой интегрирования значений температуры по этому участку, так как инерционность Ј пирометра резко ограничивает количество членов суммы при интегрировании, а при больших затрудняется индентифи- кация значений температуры окалины, а не слитка. Исходя из этого

5

п,

0

ent(-b-)

Lp

(6)

5

0

Однако при прохождении каждого из п,, участков длиной 10 за время t0

(7)

2. t

2п пирометр, имеющий инерционность Ъ1,

должен зафиксировать не менее двух значений температуры (при одном теряет смысл усреднение значения температуры) даже при максимуме скорости разливки (и скорости пирометра), т.е. 2 Ј Ј t0 или Ј Т/2, где Т Ьр/Уд,, откуда следует

.LJL

п2Ј

4 (8)

Среднее значение температуры слитка по любому из п участков опредеe.-Mewdt

(9)

где 0 / - среднее значение температу- 5 ры j-ro участка сканируемой поперечной полосы; 0(t) - текущее значение температуры

поверхности слитка. При анализе температурного поля слитка ограничиваются п, поперечными

полосами шириной

УР

каждая, причем

10

каждой поперечной полосе соответствует пг средних значений температуры. Все значения гц полос п2 участков образуют матрицу температур

б

У (tf

22

г.

г,пг

(Ю)

9П,А,

П,,Пг.

При достижении пирометром крайнего положения матрица корректируется: n-й строке присваиваются значения (п,-1)-й строки, (п,-1)-й строке - значения ()-й строки и так далее значения первой строки обнуляются, подготавливаясь для записи значений температуры очередной полосы:

9;: i 6i-i,j при i

0 при i

t 1

- 1

Аналогично корректируются и матрицыры в

в, и бг градиентов температуэтот же момент.

На основании этой матрицы осуществляют распознавание точек окалины. Точки окалины определяются по второй строке матрицы температур 0 как провал одного значения матрицы по сравнению с заданным значением, при условии, что все соседние значения матрицы соответствуют заданным значениям температуры. После распознавания точек окалины матрица температур корректируется: вместо заниженных температур окалины подставляются значения среднего арифметического соседних значений патрицы, окружающих точку окалины, после чего определяются

матрицы продольных б, и поперечных 0Ј градиентов (фиг. 2):

0

Ч

X

(12)

J

у- 5 ой уры

о

)

я

10

15

20

25

30

35

40

45

50

55

где X

b 2п

-- (2J-1) , если 1-я

полоса сканироваласьслева на- право;

-(2(n2-j) + 1, если 1-я ni полоса сканироваласьсправа налево, (13) где 9;j- значения скорректированной

матрицы 9

Анализ значений матриц 9 , 9, и в% позволяет распознать потенциально дефектные участки и участки неравномерного охлаждения, вызванного перекосом факелов форсунок зоны вторичного охлаждения при их частичном засорении. Потенциально дефектными считаются участки, для которых несколько соседних значений температур матрицы 0 существенно меньше заданных, а также те участки, для которых значения продольных или поперечных градиентов превышают предельно допустимые значения. Зная расстояние от участка контроля температуры до агрегата реза вдоль технологической оси, а также общую длину слитка на момент возникновения потенциально дефектного участка этот участок (после дополнительного анализа перед порезкой) может быть вырезан как негодный. Участки неравномерного охлаждения могут быть распознаны по существенному повышению значений температуры в некоторых столбцах матрицы 0 на постоянную величину, при соответствующем существенном понижении значений температуры в некоторых других столбцах матрицы 0 на постоянную величину по сравнению с заданным полем температур, а также по соответствующим столбцам матрицы У/ поперечных градиентов. Информация о температуре и градиентах используется для регулирования режима охлаждения слитка с целью предотвращения дефектов.

Схема, приведенная на фиг, 3, поясняет расчет относительной погрешности определения моментов прохождения j-ro участка поперек слитка при качатель- ном движении пирометра по сравнению с его возвратно-поступательным движением. Максимальная погрешность есть при прохождении крайних участков,

например п.-го, и она равна длине отi ( резка СС , так как ВС Ъ/п2 - длина

участка при возвратно-поступательном движении, а ВС - при качательном. Из ДРАВ находят угол обзора пирометра и угол зрения участка разбиения:

;FAB 2arctg(b/2L)

LCAB

ul -- arctg(b/2L)

(14)

По теореме синусов находят из /3 ABC отрезок ВС, соответствующий углу зрения участка разбиения oi :

L sin

ВС

cos -Јdcos (-Ј - 1)

(15)

ВС -Ь- , п2

откуда относительная погрешность

С- ВС - ВС ,.,.

.(16)

Устройство работает следующим об- р азом.

Оператор задает исходные данные, вводя с задатчика 11 угла обзора пиро2Ь,„

метра величину --, с задатчика 10 ши- L

рины полосы визирования пирометра величину L0 и с задатчика 12 количества участков разбиения величину 2п2. Устройство начинает работать с момента трогания ручья. Сигнал от датчика 13 скорости разливки поступает на второй вход делителя 6, на первый вход кото- рого поступает сигнал от задатчика 10 ширины полосы визирования, соответствующий LO, на выходе которого формируется сигнал, соответствующий периоду движения пирометра Т Lp/V (формула (5))..)., Этот сигнал с выхода делителя 6 поступает на второй вход делителя 7, на первый вход которого поступает сигнал от задатчика 11 угла обзора пирометра, соответствую-

- 2Ь.

щии --, на выходе которого формиру„ 2b,Lp ется сигнал, соответствующий --/--

2bV „ « ---- - угловой скорости пирометра

L-Lp

при его качании. Этот сигнал поступает на первый вход привода 2 перемещения пирометра, на второй и третий его входы поступают сигналы от первого 15 и второго 16 конечных выключателей соответственно на изменение направления движения. Эти сигналы, поступающие на входы привода 2, обеспечивают пирометру 1 качательное или воз

вратно-поступательное движение. Кроме того, сигнал, соответствующий периоду движения пирометра, с выхода делителя 6 поступает на первый вход делителя 8, на второй вход которого поступает сигнал от задатчика 12 количества участков разбиения, соответствующий 2п2, и на выходе которого формируется сигнал, соответствующий

Т

5

0

5

0 5 0 5

0

(формула (7)) tn -- - времени

нирования участка слитка. Этот сигнал с выхода делителя 8 поступает на первый вход схемы 17 совпадения, на второй вход которой поступает сигнал от таймера 4, рассчитывающего текущее время сканирования очередного участка слитка. Пока текущее время сканирования не достигло величины tQ - заданного времени сканирования, интегратор 3, на второй вход которого подключен сигнал пирометра 1, осуществляет интегрирование этого сигнала. Выходной сигнал интегратора 3 поступает на первый вход делителя 5, на второй вход которого поступает сигнал текущего времени сканирования (а значит, и интегрирования) от таймера 4, и на выходе которого формируется текущее среднее значение температуры участка, которое поступает на пятый вход многоточечного регистратора 9. При достижении текущим временем сканирования заданного значения времени сканирования схема 17 совпадения вырабатывает импульс, поступающий на вход элемента ИЛИ 18, а затем по переднему фронту импульса, прошедшему элемент ИЛИ 18, поступающему на четвертый вход многоточечного интегратора 9, заканчивается регистрация текущего значения по пятому входу,и фиксируется средняя температура очередного участка. По заднему фронту этого импульса, прошедшему элемент ИЛИ 18, осуществляется обнуление таймера 4 и интегратора 3 (по первому входу). Аналогичная процедура выработки и обработки импульса осуществляется по достижению пирометром крайних положений: один из конечных выключателей 15 или 16 вырабатывает импульс, поступающий на второй и третий, соответственно, входы элемента ИЛИ 18, после чего по переднему фронту импульса, прошедшему элемент ИЛИ 18, фиксируется средняя температура крайнего участка в

многоточечном регистраторе 9, а по заднему фронту обнуляются таймер и интегратор 3.

Кроме того, импульсы от конечных выключателей 15 и 16 поступают на третий и второй входы соответственно многоточечного регистратора 9 для начала процедуры подготовки к регистрации значений температуры новой поперечной полосы, а также для расчета значений матрицы продольных градиентов. На первый вход многоточечного регистратора 9 поступает от датчика 14 сигнал о текущей и общей длине слитка, используемый затем при распознавании выявленных потенциально дефектных участков слитка перед агрегатом пореза слитка.

В качестве таймера 4 может быть использован интегратор, на вход которого подано постоянное опорное напряжение. В качестве многоточечного регистратора 9 может быть использован микропроцессорный комплекс с элемен- тами ввода число-импульсных сигналов (например, КС 34.20), дискретных инициативных сигналов (например, КС 34,03) и аналоговых сигналов (например, КС 31.07 с коммутатором КС 31.06), который помимо функций многоточечного регистратора может выполнять процедуру ведения оперативной корректировки, анализа матриц, температуры продольных и поперечных гра- диентов, слежение за потенциально дефектными участками, отображение информации (например, на дисплее). В качестве пирометра 1 может использоваться Спектропир 11-001. В ка- честве датчика общей длины слитка можно использовать серийный датчик с число-импульсным выходом, мерительный ролик которого установлен за 1,5-5 м до линии реза. В качест- ве датчика 13 скорости разливки могут быть применены тахогенераторы переменного тока, установленные на валу электродвигателя тянущей клети. Контроль крайних положений пиромет- ра может быть осуществлен бесконтактными конечными выключателями 15 и 16 типа КВД-25. Элемент ИЛИ 18 реализуется на микросхеме. Остальные блоки могут быть выполнены с использова- нием агрегатного комплекса электрических средств регулирования в микроэлектронном исполнении, а именно в качестве блоков 10-12 - ручные задатчики РЗД-22; в качестве блоков 3 и 4 - блок прецизионного интегрирования типа БПИ-П; в качестве блоков деления 5-8 - блоки вычислительных операций БВО-П; в качестве схемы 17 совпадения - блок кондуктивного разделения типа БКРЗ-П.

Пример. Разливку металла осуществляют на скорости 0,9 м/мин 15 мм/с (при максимальной скорости 1,2 м/мин 20 мм/с) в слиток сечением 400x300 мм2. Для контроля температуры выбирают пирометр спектрального отношения Спектропир 11-001, измеряющий в диапазоне 600-1000 С, с коэффициентом визирования р 1/50 и инерционностью t - 0,05 с. Пирометр устанавливают на поперечной галерее, расположенной книзу от бункера вторичного охлаждения на расстоянии L 3 м над поверхностью слитка. Перед началом разливки оператор вводит с задатчика 10 ширину полосы визирования Lp 60 мм, с задатчика 11 величину 2b/L 0,1 (3), характеризующую угол обзора пирометра, с задатчи- ка 12 - удвоенное количество участков разбиения слитка 2п2, определяемое по формулам (6) и (8):

LjP 6

6

LP

15

(17) (Т8)

Кроме того, предварительно определяют по формулам (14)-(16) какова относительная погрешность определения моментов прохождения каждого участка слитка при качательном движении пирометра по сравнению с возвратно-поступательным :

Oi -- arctg rb- 1,41262°; (19) п п -бЪ

вс L sinoЈ

cos |- об cos( - 1)с/.

66,774532 мм;

(20)

ВС -- 66 (6) мм

п2

I 0,16%

(21)

Погрешность, вносимая качательным движением пирометра, по сравнению с его возвратно-поступательным движением мала, следовательно, при данных

конкретных условиях качательный режим перемещения пирометра правомерен и обоснован.

Затем определяют основные параметры качания: угловую скорость Q и моменты изменения направления движения. Скорость определяется по формуле (5) и ее значение поступает на вход привода 2:

3,8 OSS

(22)

2ЬУ , Lp L

Причем сигнал, соответствующий 6 3,8 град/с, формируется на выходе третьего делителя 7 устройства (фиг. 3). Моменты изменения направления определяются поступлением на входы привода 2 сигналов от конечных выключателей 15 и 16. Задавая таким образом основные режимные параметры осуществляют качание пирометра, причем угловая скорость пирометра (а значит, и линейная скорость пятна визирования) синхронно меняются в зави симости от скорости разливки.

Качающийся пирометр постоянно сканирует поперечную полосу слитка, разбитую на п 6 участков, причем значение измеренной им температуры непрерывно усредняют путем интегриро вания сигнала и деления на текущее время усреднения. Для нахождения и. регистрации значения температуры, усредненной по каждому из участков, определяют заданное время усреднения (интегрирования), равное времени t0 сканирования этого участка. Согласно формулы (7):

2п.

период

Т

LP

V

4 с

(23)

тогда

t о 2п 1

О, (3) с,

(24)

причем период Т качания пирометра формируется на выходе второго делителя 6, а время усреднения (интегрирования) t0 - на выходе четвертого делителя 8. Затем определяют момент окончания интегрирования, для чего организуют счет текущего времени интегрирования и сравнение этого текущего времени с заданным t0 О, (3) с, Это осуществляется с помощью таймера 4 и схемы 17 совпадения. При сов- падении текущего времени с заданным

регистрируют последнее значение непрерывно усредняемой температуры, а также перезапускают таймер 4 текущего времени усреднения и обнуляют интегратор 3 для расчета усредненного значения следующего участка. Момент окончания интегрирования определяют также по достижению пирометром крайних положений, фиксируемых конечными выключателями 15 и 16. Это обеспечивает синхронизацию движения пирометра и измерения с усреднением и регистрацией значений температуры, а также исключает возможность накопления погрешности, получаемой, например, из-за погрешности t.

в результате погрешности

задания исходных данных, i

По достижению пирометром крайних положений многоточечный регистратор 9 (выполненный, например, на КТС ЛИУС-2) подготавливают для регистрации значений температуры следующей поперечной полосы слитка, соответствующих новой строке матрицы температур, количество строк которой выбирают

0

5

0

5

0

5

п.

- - s LP

(25)

где h - толщина слитка, так как половина толщины слитка h/2 (до сердцевины) подводит тепло к поперечной полосе шириной Lp/2.

Эта подготовка регистратора включает следующие операции: распознавание точек окалины и коррекции их значений (по второй строке матрицы 9 ); определение продольных градиентов 0( | и б-tjj и поперечных градиентов 9 2 и ®2zi соответственное присвоение значениям пятой строки матрицы значений четвертой с/гроки, значениям четвертой строки - значений третьей строки и так далее, с обнулением первой строки матрицы; аналогичная процедура для матриц 0, и 62; распознавание потенциально дефектных участков и участков с неравномерным охлаждением, связанным с перекосом факелов форсунок при их частичном или полном засорении. На основании матрицы Q размерностью 5«6,, распознаются точки окалины и корректируются соответствующие значения температуры. Пусть заданный профиль температуры таков: 950 С - в середине полосы со снижением до 900°С - к краям. Тогда значе13

ние 02э 800°С явпяется точкой окалины, если все912,9и,03г,0„,бй,в„,би, 014не ниже заданного профиля температуры на допустимую величину. Провал температур 02з,924,0., например, идентифицируется- как потенциальный дефект, повышение температуры второго столбца матрицы 0 выше допустимой величины и/или понижение температур третьего и четвертого столбцов ниже допустимой величины идентифицируется как перекос факелов форсунок в результате их частичного засорения. Аномальные значения градиентов (те, что по модулю больше предельно допустимых) также идентифицируют потенциально дефектный участок. Каждый такой участок привязывается к общей длине слитка на момент его обна- ружения 1ОБ1Цплюс фиксированная длина между участком контроля температуры и агрегатом реза (или местом анализа качества слитка перед порезом) 1К, т.е. 1Де(р 1К, что дает возмож- ность следить за дефектным участком и при необходимости вырезать отрезок слитка с дефектом как негодный. Кроме того, значения температуры и градиентов могут быть использованы для регулирования режима охлаждения слитка, как например в форме (4), с цель повышения качества отливаемого слитка

Использование изобретения позволяет обеспечить необходимую полноту и достоверность информации о температуре поверхности слитка и ее продольных и поперечных градиентов, что позволяет эффективно регулировать режим охлаждения слитка с целью сни- жения дефектообразования и повышения качества; фильтровать значения температур окалины и, таким образом, не увеличивать необоснованно расходы воды по зонам, что приводит к повы- шению трещинообразования и потерям годного; обнаружить потенциально дефектные участки слитка - слежение, за которыми позволяет вовремя вырезать их, при необходимости, что при- водит к повышению качества годных заготовок; обнаружить участки неравномерного охлаждения слитка, вызванного перекосом факелов форсунок ЗВО при их частичном засорении, что позволяет добиться повышения качества путем их замены или очистки.

Таким образом, в результате изобретения повышается качество слитка

JQ15 20 25 30

и выход годного ется реализация

14

, Кроме того, упроща- способа автоматичесQ5 0 5 0

0 5 о

5

5

кого контроля температуры, так как используется лишь один пирометр (вместо трех-четырех) и не требуется выполнения труднореализуемой операции зачистки поверхности слитка от окалины.

Формула изобретения

1.Способ автоматического контроля температуры поверхности слитка при непрерывной разливке, включающий последовательное измерение температуры участков поверхности слитка по его ширине пирометром, выполненным с возможностью перемещения, усреднение значений температуры по каждому участку, определение градиента температуры поверхности слитка по его ширине,

о тлич ающи йся тем, что, с целью расширения функциональных возможностей, непрерывно сканируют пирометром поперек слитка без смещения вдоль технологической оси машины, причем период и скорость сканирования устанавливают из условия измерения температуры площади поверхности слитка за любой интервал времени не менее площади поверхности слитка, поступившей за тот же интервал времени из бункера вторичного охлаждения машины, непрерывно определяют градиенты температуры поверхности слитка по его ширине и длине.

2.Устройство для автоматического контроля температуры поверхности слитка, содержащее привод перемещения пирометра, последовательно соединенные пирометр, интегратор, таймер, делитель и многоточечный регистратор, причем первый выход таймера соединен с делителем, отличающееся тем, что, с целью расширения функциональных возможностей, оно дополнительно содержит задатчик угла обзора пирометра, задатчик ширины полосы визирования пирометра, задатчик количества участков разбиения, датчик общей длины слитка, датчик скорости разливки, два конечных выключателя, три делителя, схему совпадения и элемент ИЛИ, причем выход задатчика ширины полосы визирования пирометра подсоединен

на первый вход второго делителя, на второй вход которого подсоединен выход датчика скорости разливки, а выход второго делителя подсоединен на второй вход третьего делителя, на первый вход которого подсоединен выход эадатчика угла обзора пирометра, а выход третьего делителя подсоединен на первый вход привода перемещения пирометра, на второй и третий входы которого подсоединены выходы первого и второго конечных выключателей COOT- ветственно, выход второго делителя подсоединен на первый вход четвертого делителя, на второй вход которого подсоединен выход задатчика количества участков разбиения, а выход четвер того делителя подсоединен на первый вход схемы-совпадения, на второй вход

которой подсоединен второй выход таймера, а выход схемы совпадения подсоединен на первый вход элемента ИЛИ, на второй и третий входы которого подсоединены выходы первого и второго конечных выключателей, соответственно, а выход элемента ИЛИ подсоединен на вход таймера, на четвертый вход многоточечного регистратора и на первый вход интегратора, на первый вход многоточечного регистратора подсоединен выход датчика общей длины слитка, на второй и третий входы многоточечного регистратора подсоединены выходы второго и первого конечных выключателей, соответственно.

Фиг. 2

Фм.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля температуры поверхности литой заготовки при непрерывной разливке | 1981 |

|

SU1041205A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043835C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Система автоматического управления процессом непрерывной разливки металла | 1984 |

|

SU1228965A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| Способ измерения температуры поверх-НОСТи СлиТКА HA уСТАНОВКАХ НЕпРЕ-РыВНОй РАзлиВКи МЕТАллА | 1979 |

|

SU822981A1 |

| Устройство для регулирования режима охлаждения непрерывнолитого слитка | 1980 |

|

SU933218A1 |

| Устройство автоматического управления порезом слитка | 1988 |

|

SU1526895A1 |

Изобретение относится к непрерывному литью металлов и прочих материалов в черной и цветной металлургии, в частности к контролю температуры поверхности непрерывного слитка в системах автоматического управления МНЛЗ. Цель изобретения - расширение функциональных возможностей. Сущность способа состоит в непрерывном измерении температуры поверхности слитка подвижным пирометром, пятно визирования которого непрерывно совершает возвратно-поступательное движение поперек слитка, ширина которого разбита на участки, без смещения пирометра вдоль технологической оси, причем период и скорость сканирования выбирают так, чтобы площадь отсканированной пирометром поверхности за любой интервал времени была не менее площади поверхности, вышедший за тот же интервал времени из бункера вторичного охлаждения, в усреднении полученных значений температуры по каждому из выбранных участков, в составлении матрицы значений температуры для всех участков нескольких поперечных полос и в определении на основании этой матрицы матриц продольных и поперечных градиентов. 2 с.п. ф-лы, 3 ил.

| Способ автоматического контроля температуры поверхности литой заготовки при непрерывной разливке | 1981 |

|

SU1041205A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-07—Публикация

1988-03-23—Подача