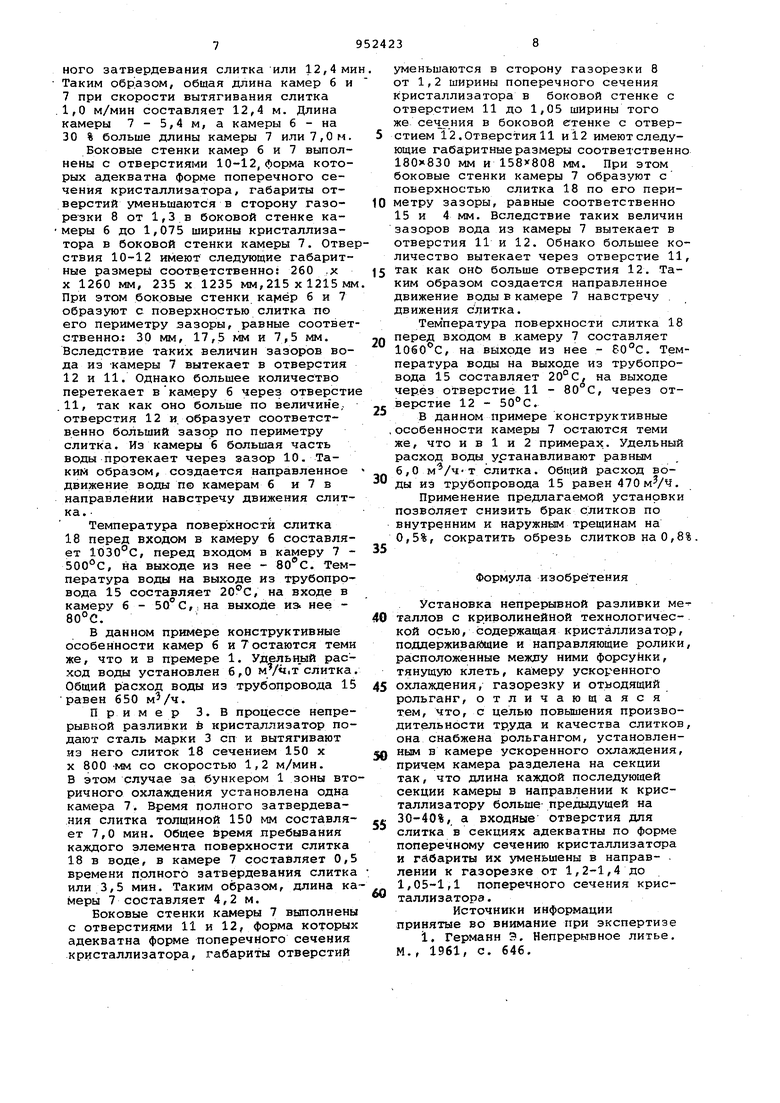

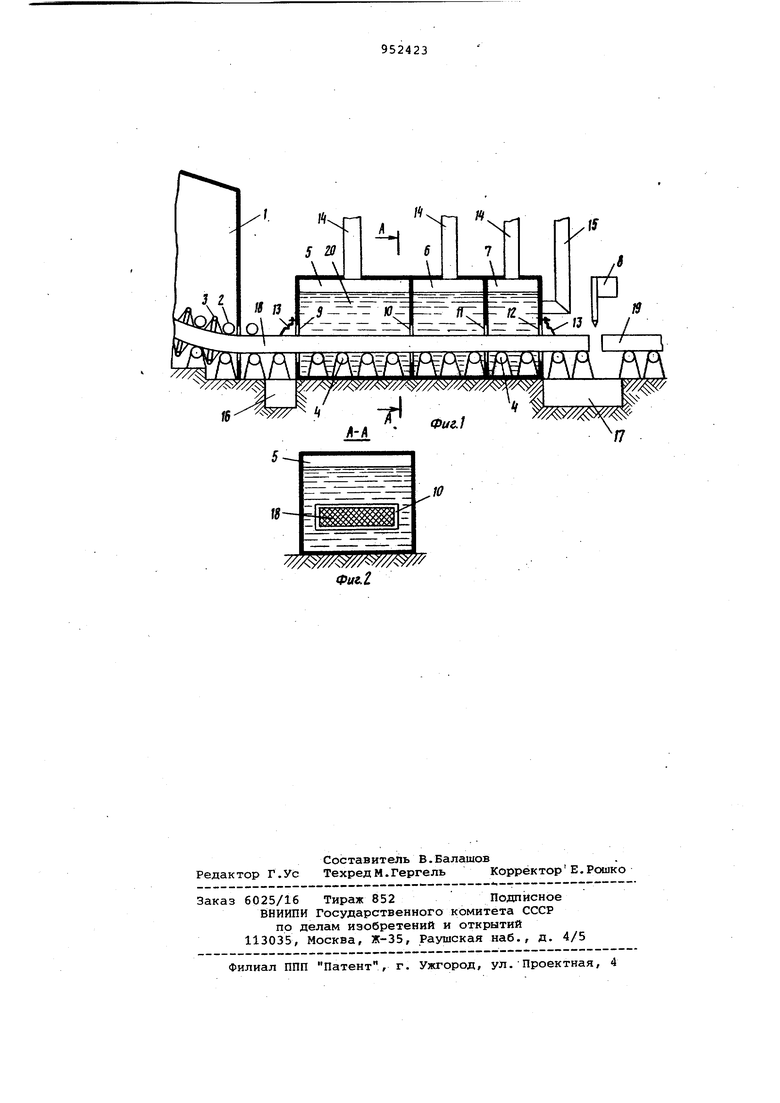

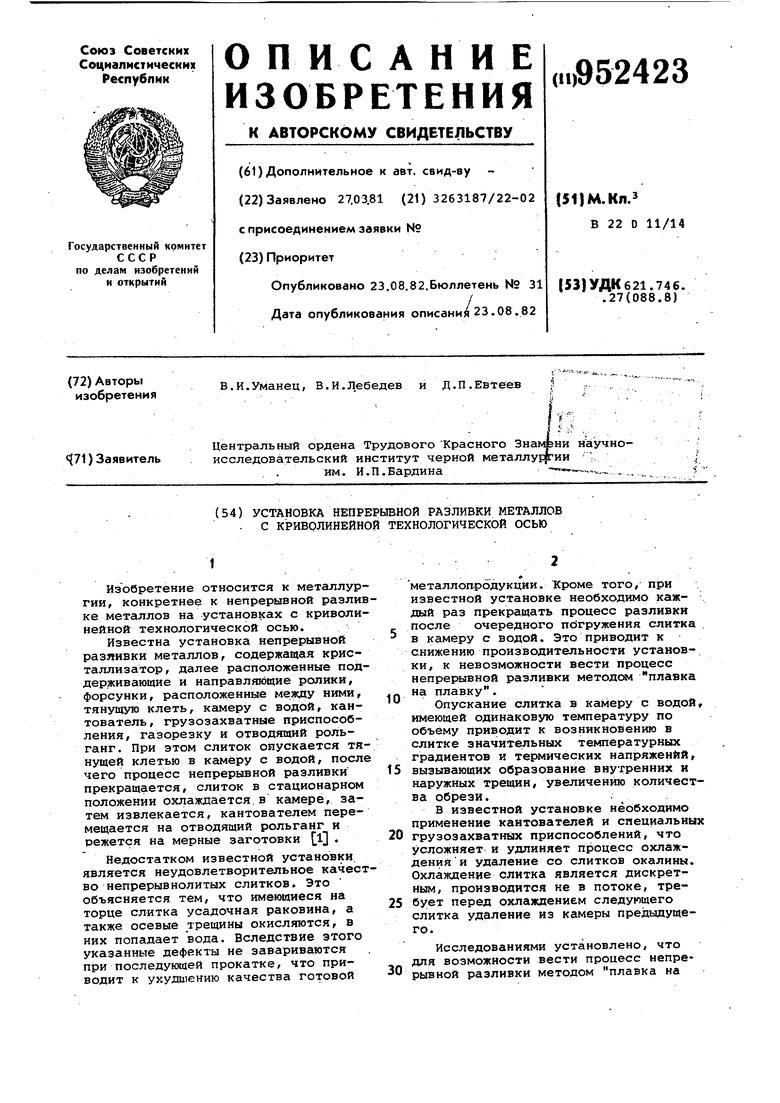

плавку получения слитков оптимального качества необхоДимо вести процесс ускоренного охлаждения слитков в потоке до резки. При этом необходимо воде в камере сообщать движение навстречу движению слитка. В этом случае к наиболее нагретым участкам поверхности будет подходить уже нагретая вода,что уменьшит значения возникающих температурных градиентов и термических напряже-. Целью изобретения является повьт шение производительности труда и качества слитков. Указанная цель достигается тем, что установка непрерывной разливки металлов с криволинейной технологи ческой осью, содержащая кристаллиза тор, поддерживающие и направляющие ролики, расположенные между ними фо сунки, тянущую клеть, камеру ускоре ного охлаждения, газорезку и .отводя щий рольганг, снабжена рольгангом, установленным в камере ускоренного охлаждения, причем камера разделена на секции так, что длина каждой пос ледуквдей секции камеры в направлени к кристаллизатору больше предыдущей на 30-40%, а входные отверстия для слитка в секциях адекватны по форм поперечному сечению кристаллизатора и габариты их уменьшены в направлении к газорезке от 1,2-1,4 до 1,05 1,1 поперечного сечения кристаллкзатора. rioBfiniieHke производительности тр да объясняется ускоренным охлаждением непрерывного слитка в потоке на рольганге до его резки на мерные заготовки, а также отсутствием необ ходимосзти применения кантователей и специальных грузозахватных приспособлений. Качество слитков улуч1;1ается всле ствие отсутствия окисления внутренH5VX трещин на торцах слитков после резки, направленное движение воды навстречу слитку снижает значения температурных градиентов и способст ет удалению окалины. Уменьшение габаритов входных отверстий Д.ПЯ слитка в секциях в направлении к газорезке необходимо дл создания потока воды в направлении навстречу движения слитка, , Диапазон уменьшения габаритов от верстий от 1,2-1,4 до 1,05-1,1 поперечного сечения кристаллизатора объясняется условиями слива воды из камеры. При больших значениях проис ходит излишний расход воды, она не нагревается до необходимой температуры и не отбирает от слитка необходимого количества тепла. При меньши значениях вода перегревается, про;исходит значительное парообразование,. возможно ее вскипание. Размеры отверстий устанавливаются в прямо пропорциональной зависимости от размеров отливаемых слитков. Общая длина камеры зависит от времени пребывания каждого элемента поверхности слитка в воде и зависит от габаритов слитков, их теплосодержания и определяется теплотехническими расчетами. Увеличение длины каждого последующего участка камеры в направлении к кристаллизатору на 30-40% объясняется необходимостью плавного, изменения температуры поверхности слитка. Большие значения принимаются при крупных слитках, при малых слитках - меньшие значения. Увеличение длины каждого последуюшего участка камеры более, чем на 40% не требуется, так какэто непри- водит к дальнейшему снижениютемпературных градиентов. Меньшее значение, чем 30%,вызывает неравномерность охлаждения поверхности слитков . Создание отдельных частей камеры объясняется необходимостью локализации конвективных потоков воды на каждом участке охлаждения слитка, а также возможностью управления теплоотводом по мере продвижения слитка через камеру. Уменьшение длины каждой части камеры по направлению движения слитка объясняется соответствующим уменьшением его теплосодержания и температуры. На фиг. 1 изображена установка непрерывной разливки металлов с криволинейной технологической осью, разрез; на фиг. 2 - разрез на Фиг.1. Установка непрерывной разливки металлов состоит из бункера 1 зоны вторичного охлаждения, в котором расположены направляющие и поддерживающие ролики 2, между которыми установлены форсунки 3. После бункера 1 установлены ролики 4,.расположенные в камерах 5-7, и далее до газорезки 8. Боковые стенки камер 5-7 имеют отверстия 9-12. Отверстия 9 и 12 снабжены гибкими шторками 13. Камеры 57 снабжены пароотсосами 14, а камера 7 снабжена трубопроводом 15. Рядом с камерами 5 и 7 устроены -приямки 16 и 17. Позицией 18 обозначен непрерывнолитой слиток, позицией 19 отрезанная мерная длина заготовки, позицией 20 - вода. Установка непрерывной разливки металлов с криволинейной технологической осью работает следующим образом. Пример 1. В процессе непрерывной разливки в кристаллизатор (не показан) подают сталь марки 3 сп и вытягивают из него слиток 18 сече/ ием 250 X 1600 мм со скоростью О, В м/мин, Технрлогичестс-ая ось установки расположена по радиусу 10 м (по внешней грани слитка). В бункере 1 зоны вторичного охлаждения слиток 18 поддерживается -и направляется при помощи роликов 2, между которыми расположены форсунки 3,. разбрызгивающие воду для охлаждения поверхности слитка 18

После выхода из бункера 1 зоны вторичного охлаждения непрерывнолито слиток 18 по роликам 4 направляется в сторону газорезки 8 через камеры 5-7, наполненные водой 20. После выхода слитка 18 из камеры 7 производится его резка при помоши газорезки 8 на мерные заготовки 19 длиной по 10 м.

Боковые стенки камер 5-7 выполнены с отверстиями 9-12, форма которых адекватна форме поперечного сечения кристаллизатора, габариты отверстий уменьшаются в сторону газорезки 8 от 1,4 в боковой стенке камеры 5 до 1,1 ширины кристаллизатора в боковой стенке камеры 7. Отверстия 9-12 имеют следующие габарит-, ные размеры соответственно:350х X 1700 мм, 325x1675 мм, ЗООх 1650 мм 275 X 1625 мм. При этом боковые стенки камер 5-7 образуют с поверхностью слитка по его периметру 3азорн,-равные соответственно 50, 37, 5, 25 и 12,5 мм: Вследствие таких величин зазоров вода из камеры 7, поступающая туда по трубопроводу 15, вытекает в отверстия 12 и 11. Однако, большее количество перетекает в камеру 6 через отверстие 11, так как оно больше по величине отверстия 12 и соответствующего зазора. Из камеры 6 большая часть воды протекает в камеру 5 через зазор 10. Из камеры 5 вода вытекает через отверстие 9. Таким образом, создается направленное движение воды по камерам 5 - 7 в направлении навстречу движения слитка. Для исключения растекания воды по поверхности слитка 18 боковые стенки камер 5 и 7 снабжены гибкими шторками 13, выполненными, например, из асбеста. Вода 20, вытекающая из камеры 5 через отверстие 9 и из камеры 7 через отверстие 12, собирается в приямки соответственно 16 и 17.. Образующийся пар удаляется из камер 5-7 через пароотводы 14, соединенные с вентиляционной системой .

Длина камер 5-7 последовательно увеличивается в направлении навстречу движения слитка 18. Время полного -затвердевания слитка толщиной 250 мм составляет 22 мин. Общее время пребывания каждого элемента поверхности слитков в камерах 5-7 .составляет 1,5 времени полного затвердевания слитка или 33 мин. Таким образом, общая длина камер 5-7 при скорости вытягивания слитка 0,8 м/мин составляет 26,2 м. Длина камеры 7 составляет 6,0 м.Камеры 6 на 40 % больше длины камеоы 7 или 8,4 м, камеры 5 - на 40% больше длины камеры 6 или 11,8 м.

Температура поверхности слитка 18 перед входом в камеру 5 составляет , перед входом в камеру 6-600 С, перед входом в камеру 7 и на выходе из нее - 80°С. Таким образом, в камере 5 снимается наибольшее количество теплоты. В то же время в камеру 5 попадает уже нагретая до 80°С вода, что снижает значения температурных градиентов и термических напряжений, возникающих в слитке, а также устраняет причины возникновения внутренних и наружных трещин. В камере 6 снимается меньшее количество тепла. В то же время в этой камере слиток имеет пониженную температуру и охлаждается нагретой водой до , что также устраняет причины возникновения внутренних и наружных трещин.

В камере 7 снимается меньшее количество тепла, однако в этой камере поверхность слитка имеет еще более . пониженную температуру и температура воды на выходе из трубопровода 15 составляет 20С,что такг.е устраняет прчины возникновения внутренних и наружных трещин.Таким образом,длина камер устанавливается в соответствии с необходимым количеством отводимого тепла.

Заполнение камер Ь-/ водой из трубопровода 15 производится после выхода затравки (не показана) из боковой стенки камеры 7 в отверстие 12. Для ускорения процесса наполнения возможна подача воды в начальный период в камеры 5 и 6 через самостоятельные трубопроводы. После выхода слитка 18 из камер вода 20 через отверстия 9 и 12 частично сливается. Для сохранения необходимого уровня воды на боковых стенках камер 5 и 7 возможно выполнение герметичных задвижек, срабатывающих после выхода слитка при окончании процесса разливки из отверстий 9 и 12.

В данном примере над слитком устанавливается слой воды толщиной 1,2 м, что снижает парообразование с поверхности воды. Удельный расход воды устанавливается равным 6 ,0 м/ч-т слитка. Общий расход воды из трубопровода 15 равен 900 .

Пример 2. В процессе непрерывной разливки в кристаллизатор подают сталь марки 3 сп и вытягивают из него слиток 18 сечением 200 х 1200 мм со скоростью 1,0 м/мин. В этом случае за бункером 1 зоны вторичного охлаждения установлены две камеры 6 и 7. Время полного затвердевания слитка толщиной 200 мм 12,4 мин. Общее время пребывания каждого элемента поверхности слитка 18. в воде в камерах 6 и 7 составляет время полного затвердевания слитка или 12,4 ми Таким образом, общая длина камер 6 и

7при скорости вытягивания слитка 1,0 м/мин составляет 12,4 м. Длина камеры 7 - 5,4 м, а камеры б - на 30 % больше длины камеры 7 или 7,0м.

Боковые стенки камер б и 7 выполнены с отверстиями 10-12, форма которых адекватна форме поперечного сечения кристаллизатора, габариты отверстий sмeньшaютcя в сторону газорезки 8 от 1,3 в боковой стенке камеры 6 до 1,075 ширины кристаллизатора в боковой стенки камеры 7. Отвествия 10-12 имеют следующие габаритные размеры соответственно; 260 .х X 1260 мм, 235 X 1235 мм,215х1215 мм При этом боковые стенки камер б и 7 образуют с поверхностью слитка по его периметру зазоры, равные соответственно: 30 мм, 17,5 мм и 7,5 мм. Вследствие таких величин зазоров вода из -камеры 7 вытекает в отверстия 12 и 11. Однако большее количество перетекает вкамеру б через отверсти .11, так как оно больше по величине,. отверстия 12 и образует соответственно больший зазор по периметру слитка. Из камеры б большая часть воды протекает через зазор 10. Таким образом, создается направленное движение воды п© камерам б и 7 в направлении навстречу движения слитка.Температура поверхности слитка 18 перед входом в камеру 6 составляет 1Х)30°С, перед входом в камеру 7 500°С, на выходе из нее - 80с. Температура воды на выходе из трубопровода 15 составляет , на входе в камеру б - 50°С, на выходке из. нее 80°С.

В данном примере конструктивные особенности камер б и Т остаются теми же, что и в премере 1. Удельн ый расход воды установлен 6,0 слитка Общий расход воды из трубопровода 15 равен 650 .

Пример 3. В процессе непрерывкой разливки в кристаллизатор подают сталь марки 3 сп и вытягивают из него слиток 18 сечением 150 х X 800 -мм со скоростью 1,2 м/мин.

8этом случае за бункером 1 зоны вторичного охлаждения установлена одна камера 7. Время полного затвердевания слитка толщиной 150 мм составляет 7,0 мин. Общее время пребывания каждого элемента поверхности слитка 18 в воде, в камере 7 составляет 0,5 времени полного затвердевания слитка или 3,5 мин. Таким образом, длина камеры 7 составляет 4,2 м.

Боковые стенки камеры 7 выполнены с отверстиями 11 и 12, форма которых адекватна форме поперечного сечения кристаллизатора, габариты отверстий

уменьшаются в сторону газорезки 8 от 1,2 ширины поперечного сечения кристаллизатора в боковой стенке с отверстием 11 до 1,05 ширины того же сечения в боковой етенке с отверстием 12.Отверстия 11 и 12 имеют следующие габаритные размеры соответственно мм и 158808 мм. При этом боковые стенки камеры 7 образуют с поверхностью слитка 18 по его периметру зазоры, равные соответственно 15 и 4 мм. Вследствие таких величин зазоров вода из камеры 7 вытекает в отверстия 11 и 12. Обнако большее количество вытекает через отверстие 11 так как оно больше отверстия 12. Таким образом создается направленное движение воды в камере 7 навстречу . движения слитка.

Температура поверхности слитка 18 перед входом в .камеру 7 составляет , на выходе из нее - ео°С. Температура воды на выходе из трубопровода 15 составляет 20°С, на выходе через отверстие 11 - 80 С, через отверстие 12 - 50°С.

В данном примере конструктивные .особенности камеры 7 остаются теми же, что и в 1 и 2 примерах. Удельный расход воды устанавливают равным 6,0 слитка. Общий расход воды из трубопровода 15 равен 470 .

Применение предлагаемой установки позволяет снизить брак слитков по внутренним и наружным трещинам на 0,5%, сократить обрезь слитков на 0,8%

Формула изобретения

Установка непрерывной разливки металлов с криволинейной технологической осью, содержащая кристаллизаторf поддерживашие и направляющие ролики расположенные между ними форсуНки, тянущую клеть, камеру ускоренного охлаждения, газорезку и отводящий рольганг, отличающаяся тем, что, с целью повышения производительности труда и качества слитков она снабжена рольгангом, установленным в камере ускоренного охлаждения, причем камера разделена на секции так, что длина каждой последующей секции камеры в направлении к кристаллизатору больше- предыдущей на 30-40%, а входные отверстия для слитка в секциях адекватны по форме поперечному сечению кристаллизатора и гйбариты их уменьшены в направлении к газорезке от 1,2-1,4 до 1,05-1,1 поперечного сечения кристаллизатора .

Источники информации принятые во внимание при экспертизе

1, Германн Э. Непрерывное литье. М., 1961, с, 646. AAAA /7

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной разливки металлов на установках с криволинейной технологической осью | 1981 |

|

SU952421A1 |

| Способ обработки непрерывных слитков | 1978 |

|

SU698717A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2038916C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ | 1994 |

|

RU2082544C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ КОРДОВОЙ СТАЛИ | 2001 |

|

RU2234389C2 |

| Способ получения круглых заготовокНА уСТАНОВКЕ НЕпРЕРыВНОй РАзлиВКиМЕТАллОВ | 1978 |

|

SU846075A1 |

| Способ подачи затравки в кристаллизатор машины непрерывной разливки металла | 1957 |

|

SU115715A1 |

| Кристаллизатор для установок непрерывной разливки металлов | 1981 |

|

SU1002086A1 |

| Способ непрерывной разливки металлов | 1976 |

|

SU595057A1 |

| Устройство для охлаждения непрерывнолитых слитков | 1981 |

|

SU954161A1 |

Авторы

Даты

1982-08-23—Публикация

1981-03-27—Подача