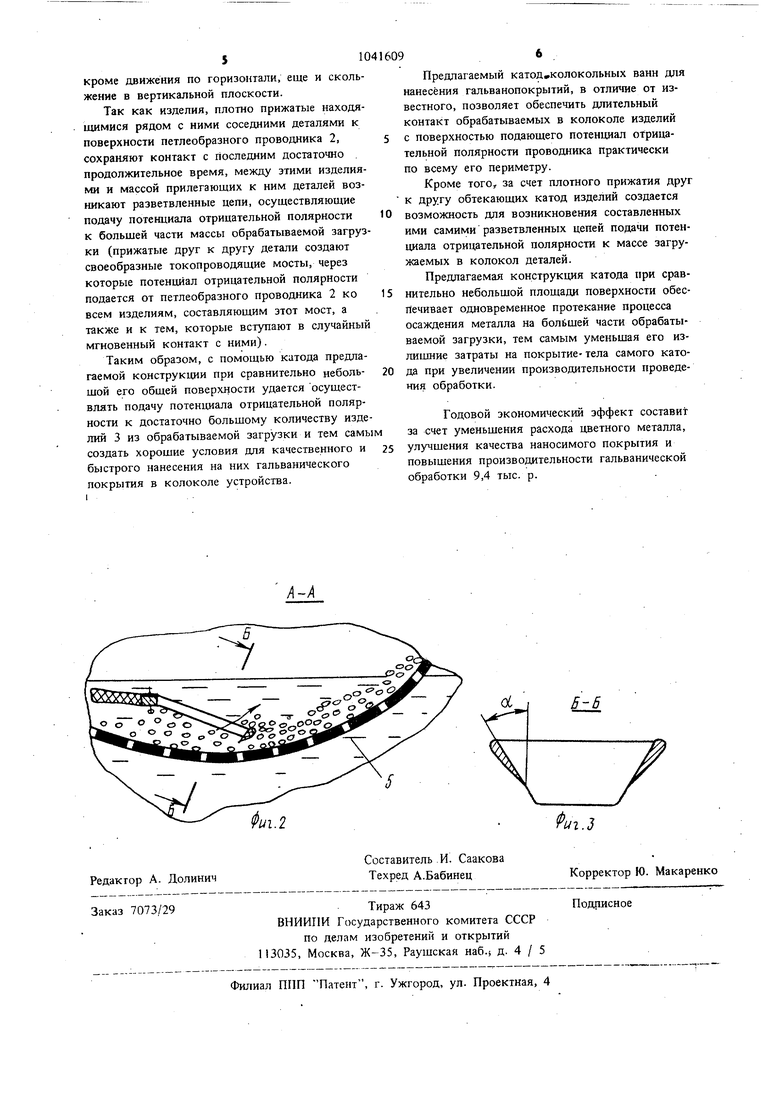

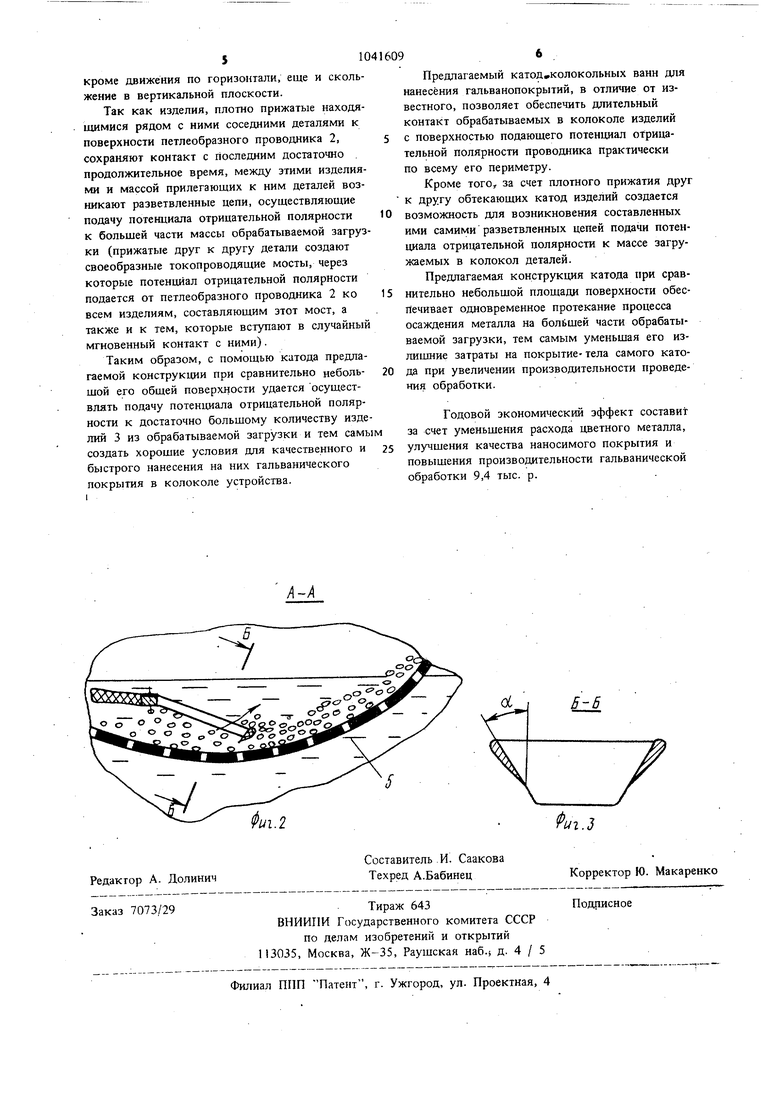

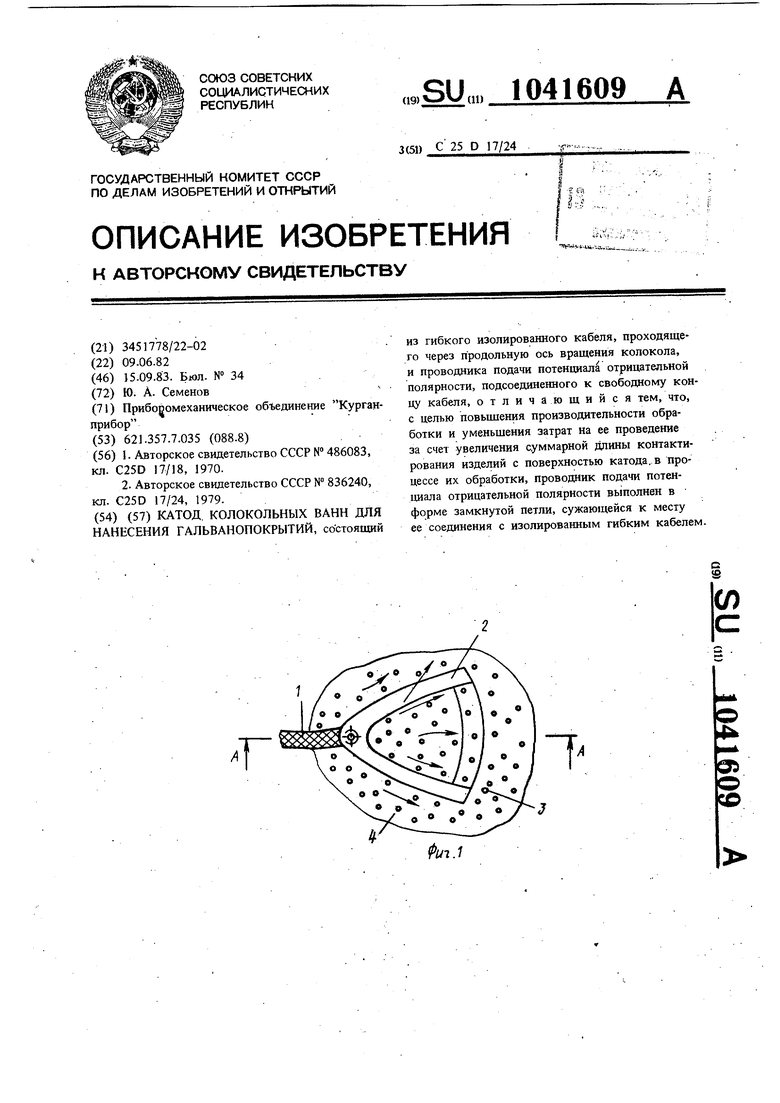

Изобретение относится к нанесению гальванических покрытий, в частности к устройствам для Нанесения гальванопокрытия на мелкие Детали. Известен колокол для нанесения гальванопокрытий, содержащий катод, выполненный в виде множества штырей, укрепленных на дае колокола. Такая конструкция катода позволяе повысить надежность контакта между ним и обрабатываемыми изделиями 1 . Однако при такой конструкции катода в контакте с покрываемыми деталями одновременно находится только половина штырей, которые попеременно заходят в массу обрабатываемых деталей и выходят из нее при вращательном движении колокола в процессе обработки. Другая же половина штырей катода находится непосредственно в электролите и на них интенсивно осаждается металл покрытия, что увеличивает расход металла и приводит в дальнейшем к его потере. В процессе вращения колокола при обработ ке сложнопрофилированных изделий из-за тог что контакт последних происходит с жесткими проводниками на ограниченной площади возмо жен отход изделий из-за их деформирований катодными стержнями. Большие контактные Нагрузки на изделия в момент попадания их На катодные стержни также приводят к возник новению эффекта галтовки нанесенного ранее покрытия, что увеличивает продолжительность гальванической обработки. 1 аиболее близким к предлагаемому является катод колокольных ванн для нанесения покрытия, вьшолненный в виде двух соединенны под углом плоских овалов, закрепленных в мест&. стыковки одного овала с другим к концу гибкого кабеля. Гибкий кабель для подачи потенциала отрицательной полярности, имеющий наружную изоляцию, проложен по продольной оси вращения устройства. В процессе вращения устройства обрабатываемые детали периодически контактируют с лицевой и обратной поверхностями обоих овалов, на которые подается отрицательный потенциал, в результате чего на них осаждается гальваническое покрытие (2. Контактирование обрабатываемых изделий с катодным проводником происходит, в основном, только по передним и задним плоскостям соединенных под углом составляющих его оналов. Боковые поверхности овалов в виду неразвитости -общей длины и незначительности их площади в процессе нанесения покрытия практически не принимают никакого участия в передаче потенциала к массе обрабатываемых изделий. Кроме того, входящие в массу обрабатываемой загрузки изделия, пересыпающиеся с одного участка поверхности колокола на дру гой, в процессе вращения последнего достигаются, как правило, по криволинейным траекториям. Контакт же детали, проходящей по такой линии, с поверхностью любого составляющего катод овала (представляющего собой плоскость) возможен только в какой то точке или на отрезке, имеющем незначительную величину. Таким образом, при довольно значительной общей поверхности катодного проводника в процессе проведения гальванической обработки затруднено создание большого количества разветвленных проводящих цепей, составленных из множества контактирующих друг с другом и катодным прводником изделий. Образующиеся цепочки при использовании такого катода имеют небольшую длину, так как контактирующее в точке за относительно - небольшой промежуток времени изделие способно осуществить подачу потенциала отрицательной полярности к сравнительно небольщому числу находящихся вблизи него деталей. Все это отрицательно сказывается на производительности проведения гальванической обработки, а также приводит к повышенному расходу используемого для проведения процесса металла из-за его бесполезного осаждения на поверхность катодного проводника. Цель изобретения - повышение производительности гальванической обработки и уменьшение затрат на ее проведение. Указанная цель достигается тем, что в катоде колокольных ванн для нанесения гальванопокрытий, состоящем из гибкого изолированного кабеля, проходящего через продольную ось вращения колокола и проводника подачи потенциала отрицательной полярности, подсоединенного к свободному концу кабеля проводник подачи потенциала отрицательной полярности выполнен в форме замкнутой петли,- сужающейся к месту ее соединения с изолированным гибким кабелем. Составляющие сужающуюся петлю полосы соединены своими концами таким образом, что их грани имеют наклон к вертикальной плоскости под углом 15-г75°. В процессе нанесения покрытия с помощью редлагаемой конструкции катода перемещаюиеся в колоколе изделия сначала увлекают акрепленный на гибком изолированном кабее петлеобразный проводник за сбой и переещают его вплоть до того момента, ибкий кабель не будет полностью натянут. сли петлеобразный проводник ранее располоен под каким-либо углом к направлению еремещения общей массы деталей, совпадаюим с направлением вращения колокола, го од воздействием массы обтекающих его детаей он занимает положение, в котором он окаывает минимальное сопротивление их движени т. е. он в крайнем положении всегда развернут суженным концом навстречу направлению движения изделий. В таком положении предлагаемый катодный проводник представляет собой волнорез, по поверхности которого протекают движущиеся вблизи него детали. Обтекание изделий происхо дит как по внеишему контуру петлеобразного проводника, так и по внутреннему. Масса проходящих около предлагаемого катода изделий заставляет плотно прижиматься к нему находящиеся вблизи изделия (поток изделий обтекает рассекающие его поверхности волнореза}, которые скользят по внутренним и наружным сторонам проводника, не теряя контакта с последним, пока полностью его не минуют. Находящиеся внутри петлеобразного проводника детали,/кроме продольного горизонтального перемещения, движутся по наклонным граням составляющих проводник сторон и вверх за счет вьщавливания их стремящимися покинуть его внутреннюю полость другими изделиями. Таким образом, продолжительное контактирование обрабатываемых изделий с петлеобразным проводником осуществляется по всей поверхности катода, имеющего сравнительно небо льщу ю площадь. Так как обрабатываемые изделия длиг тельное время не теряют контакт с поверхностью петлеобразного проводника при скольжении по его поверхности, возникает возможность создания разветвленных депей из контактирующих друг с другом изделий. Через эти цепи осущест вляется подача потенциала отрицательной поляр ности ко всей массе обрабатываемых изделий. На .фиг. 1 изображен предлагаемый катод и обрабатываемые в колоколе изделия. вид сверху; на фиг. 2 - разрез. А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2. Катод состоит из гибкого изолированного кабеля I, к концу которого присоединен сужающейся частью петлеобразный проводник 2. G проводником 2 контактируют обрабатываемые изделия 3, которые находятся внутри колокола 4 в злектролите 5. Составляющие петле0бразный проводник стороны имеют наклон к вертикали под углом а, который составляет 15-75 (см. фиг. 3). Нанесение покрытия с помощью предлагаемого катода осуществляется следующим образом.. Гибкий изолированный кабель 1 закрепляется одним концом внутри полого вала .редуктора (не показан). Второй свободный конец с петлеобразным проводником подачи отрицательного потенциала 2 опускается на дно колокола 4, имеющего форму тела вращения. Затем в колокол загружаются обрабатываемые изделия 3 и включается привод вращения устройства. Изделия 3 вместе с петлеобразным проводником 2 начинают перемещаться по направлению вращения устройства вместе с участком поверхности колокола, на котором они в данный момент находятся. Петлеобразный проводник 2 движется до тех пор, пока этому не станет препятствовать натянутый до предела гибкий изолированный кабель 1. Обтекающие со всех сторон изделия 3 заставляют развернуть его таким образом, чтобы он оказывал наименьщее сопротивление их перемещению. Петлеобразный проводник 2, таким образом, самоустанавливается суженным концом навстречу направлению вращения устройства. Перемещающиеся изделия 3 начинают обтекать грани петлеобразного проводника 2, который превращается как бы в волнорез, разрезающий массутекущих изделий, которые стремятся сдвинуть его с занимаемого места. Обтекание изделий 3 происходит с наружных сторон петлеобразного проводника 2, так и с внутренних по направлениям, показанным на фиг. 1 и фиг. 2 стрелками. Масса проходящих около петлеобразного проводника 2 изделий заставляет плотно прижиматься к поверхностям граней проводника находящиеся рядом с ним изделия, которые проходят вдоль его поверхности в тесном контакте с его телом вплоть до того момента, пока не выйдут за его пределы. Проходящие -внутри петлеобразного проводника 2 изделия 3, кроме того, под давлением находящейся позади них массы обрабатываемых изделий вынуждены еще и подыматься вверх по наклонной задней грани петлеобразного проводника (угол а - 15- 75°, поэтому последняя играет роль как бы отвала бульдозера, перемещающего, находящийся впереди него пласт снимаемого грунта вверх), а также частично и по двум боковым. Давление подымающихся вверх изделий 3 не позволяет петлеобразному проводнику 2 всплывать на верхний слой обрабатываемой загрузки, сдвигаясь с места прежнего своего положения на дне колокола 4 (см. фиг. 2). Изделия 3 продолжают указанное перемещение в злектролите 5, пока имеющиеся силы трения между ними и поверхностью стенок дна колокола не окажутся меньше все время увеличивающейся по мере подъема изделий 3 скатывающей составляющей сил. гравитации. Под действием последней они скатываются вниз и затем продолжают перемещение указанным образом, вновь проходя около петлеобразного проводника 2. Углы наклона граней составляющих его полос менее 15 ° или более 75° не обеспечивают достижения достаточной высоты подъема обрабатываемых изделий 3 при их движении через петлеобразный проводник 2. При наклоне граней, находящемся в пределах 15° JL 75° изделия 3 приобретают,

кроме движения по горизонтали, еще и скольжение в вертикальной плоскости.

Так как изделия, плотно прижатые находящимися рядом с ними соседними деталями к поверхности петлеобразного проводника 2,

сохраняют контакт с последним достаточно продолжительное время, между этими изделиями и массой прилегающих к ним деталей возникают разветвленные цепи, осуществляющие подачу потенциала отрицательной полярности к больщей части массы обрабатываемой загрузки (прижатые друг к другу детали создают своеобразные токопроводящие мосты, через которые потенциал отрицательной полярности подается от петлеобразного проводника 2 ко всем изделиям, составляющим этот мост, а также и к тем, которые вступают в случайный мгновенный контакт с ними).

Таким образом, с помощью катода предлагаемой конструкции при сравнительно небольщой его общей поверхности удается осуществлять подачу потенциала отрицательной полярности к достаточно большому количеству изделий 3 из обрабатываемой загрузки и тем самы создать хорощие условия для качественного и быстрого нанесения на них гальванического покрытия в колоколе устройства.

Предлагаемый катод колокольных ванн для нанесения гальванопокрытий, в отличие от известного, позволяет обеспечить длительный контакт обрабатываемых в колоколе изделий с поверхностью подающего потенциал отрицательной полярности проводника практически по всему его периметру.

Кроме того, за счет плотного прижатия дру к другу обтекающих катод изделий создается возможность для возникновения составленных ими самими разветвленных цепей подачи потенциала отрицательной полярности к массе загружаемых в колокол деталей.

Предлагаемая конструкция катода при сравнительно небольшой площади поверхности обеспечивает одновременное протекание процесса осаждения металла на болбщей части обрабатываемой загрузки, тем самым уменьшая его излипшие затраты на покрытие- тела самого катода при увеличении производительности проведения обработки.

Годовой экономический эффект составит за счет уменьщения расхода цветного металла, улучщения качества наносимого покрытия и повышения производительности гальванической обработки 9,4 тыс. р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катод колокольных ванн для нанесения гальванических покрытий | 1985 |

|

SU1252397A1 |

| Колокольная ванна для нанесения гальванических покрытий на детали. | 2023 |

|

RU2815692C1 |

| Устройство для нанесения гальваническихпОКРыТий HA МЕлКиЕ дЕТАли | 1980 |

|

SU846608A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ | 2007 |

|

RU2420616C2 |

| Способ электроосаждения покрытий | 1988 |

|

SU1544844A1 |

| Токоподводящее устройство для гальванических ванн | 1981 |

|

SU1015000A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ | 1990 |

|

RU2016921C1 |

| Колокольная установка для нанесения гальванических покрытий | 1983 |

|

SU1174497A1 |

| Установка для гальванических покрытий порошков магнитных материалов | 1981 |

|

SU1039986A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИЛИ ПРОВЕДЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОЦЕССА | 1992 |

|

RU2036981C1 |

КАТОД. КОЛОКОЛЬНЫХ ВАНН ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНОПОКРЫТИЙ, состоящий из гибкого изолированного кабеля, проходящего через продольную ось вращения колокола, и проводника подачи потенциала отрицательной полярности, подсоединенного к свободному концу кабеля, отличающийся тем, что, с целью повьццения производительности обработки и уменьщения затрат на ее проведение за счет увеличения суммарной длины контактирования изделий с поверхностью катода, в процессе их обработки, проводник подачи потенциала отрицательной полярности выполнен в форме замкнутой петли, сужающейся к месту ее соединения с изолированным гибким кабелем. о со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колокол для гальванической обработки | 1970 |

|

SU486083A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колокол для локального нанесениягАльВАНОпОКРыТий HA МЕлКиЕ дЕТАли | 1979 |

|

SU836240A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-09-15—Публикация

1982-06-09—Подача