со :D

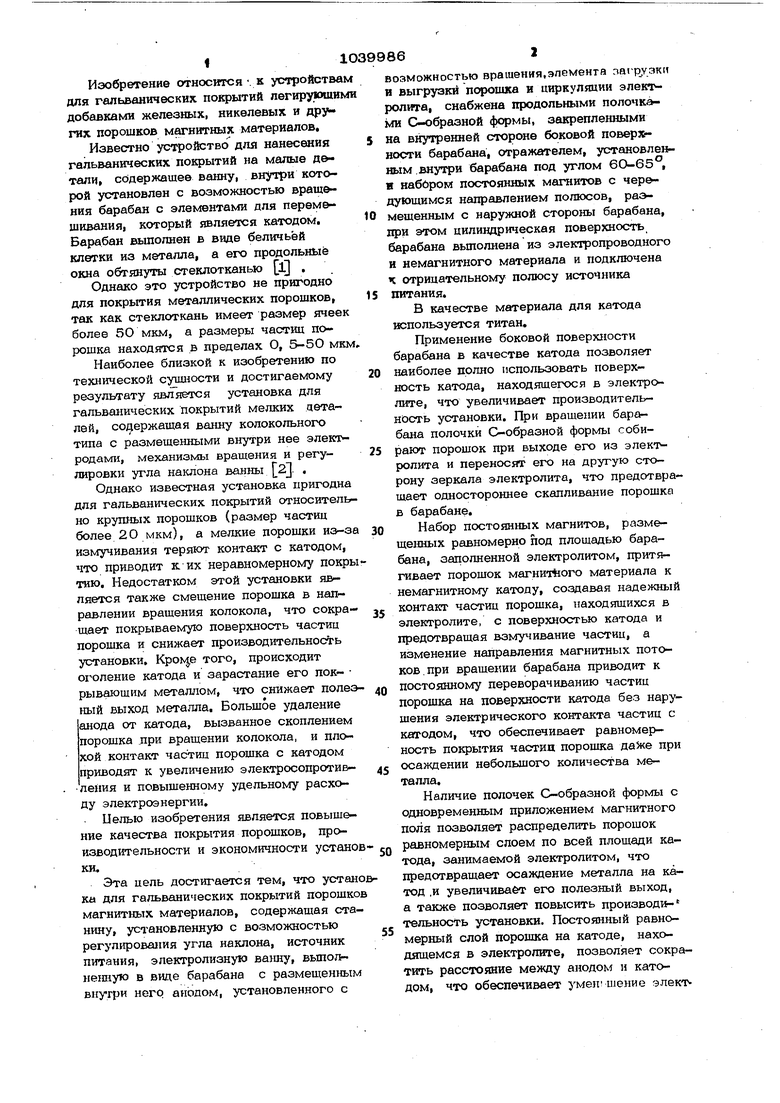

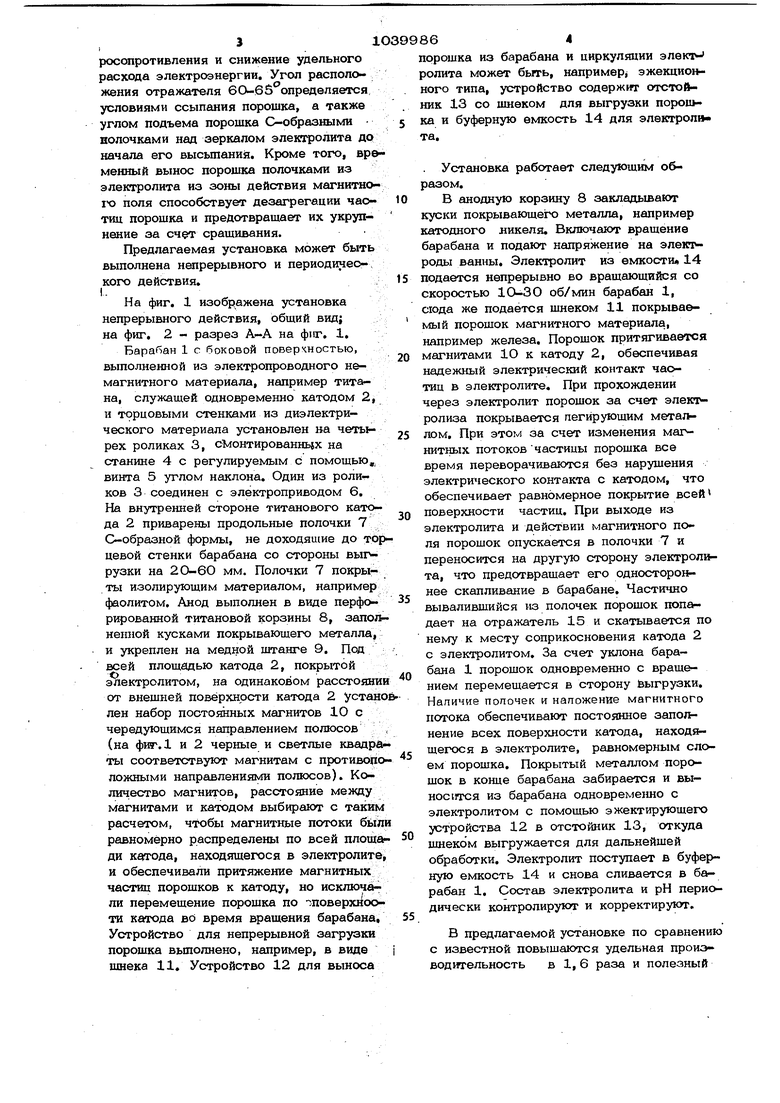

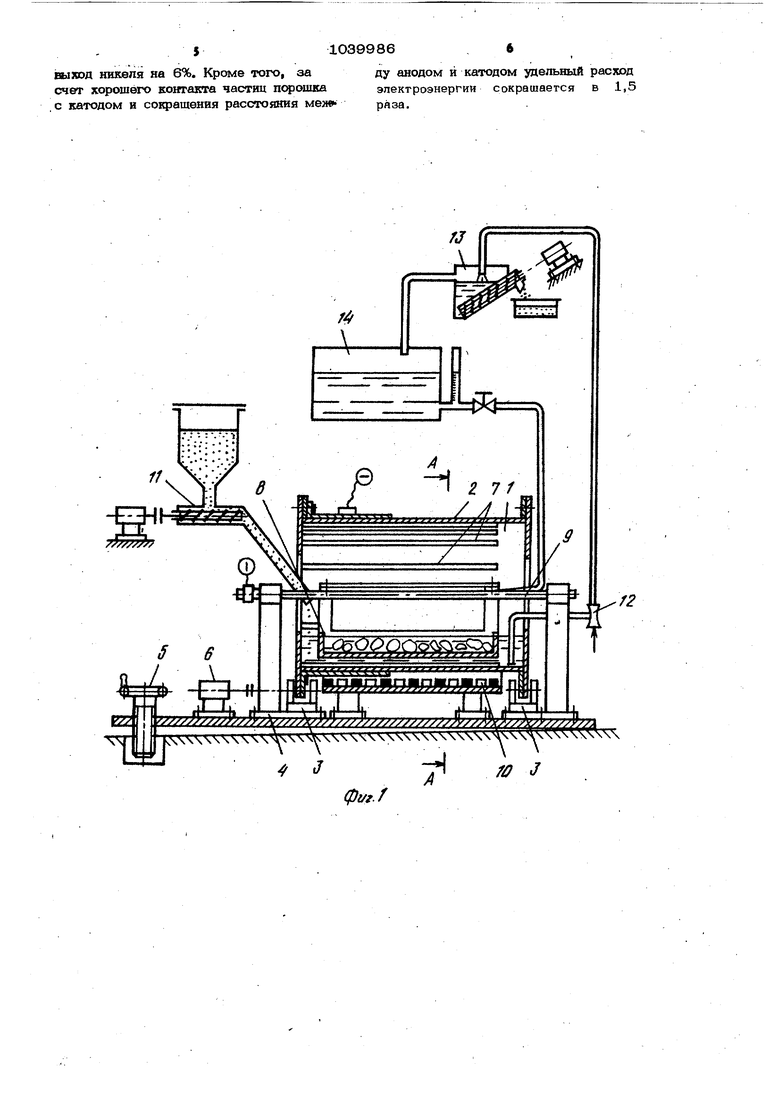

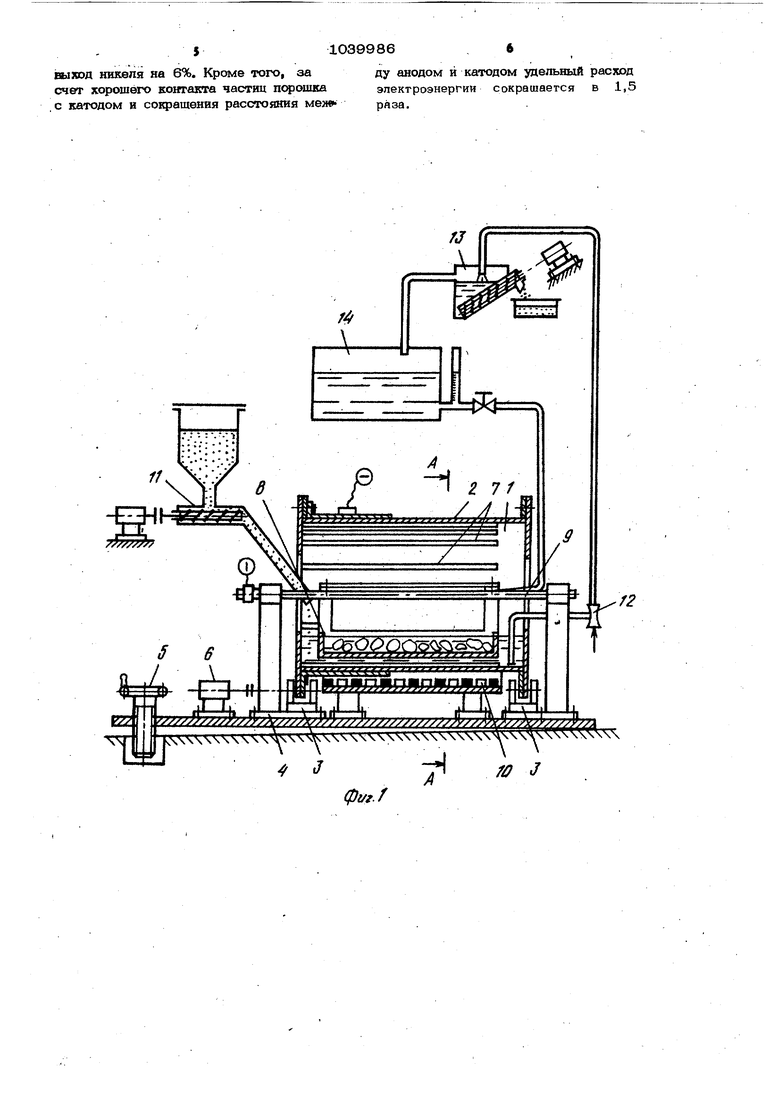

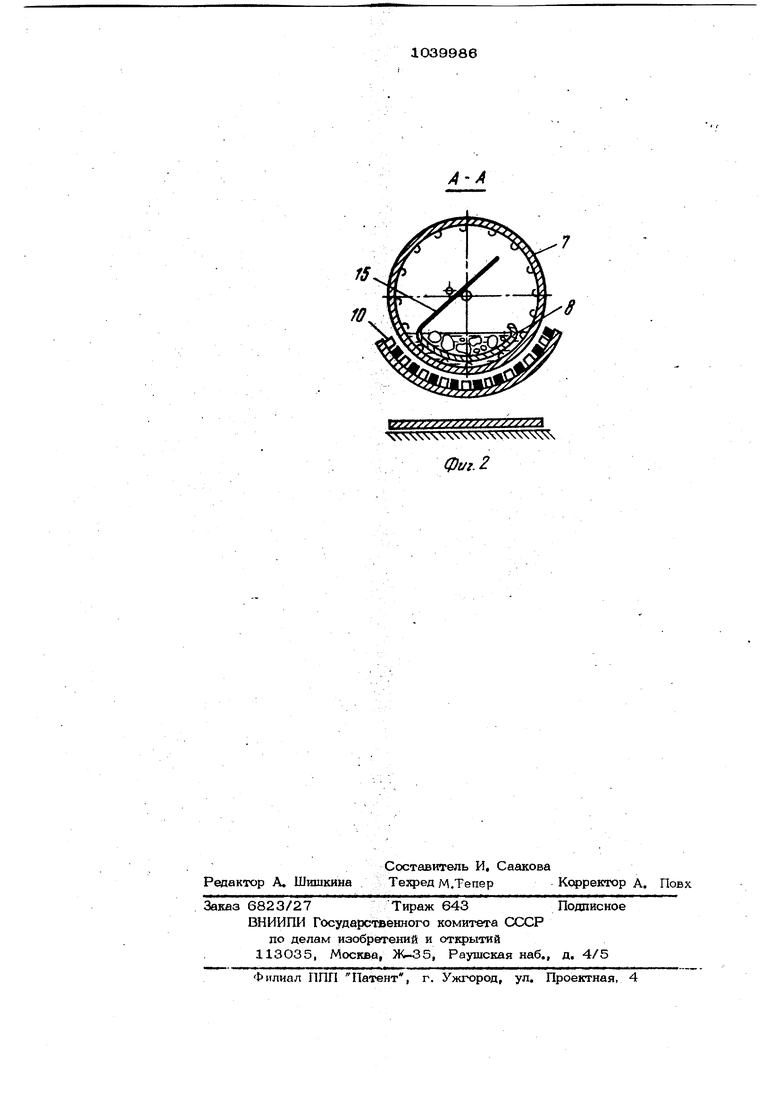

эо сг Изобретение относится к устройств для гальванических покрытий легирующи добавками железных, никелевых и других порошков магнитных материалов. Известно устройство для нанесения гальванических пощзытий на малые детали, содержащее ванну, внутри которой установлен с возможностью вращения барабан с элементами для перемешивания, который является катодом. Барабан выполнен в виде беличьей клетки из металла, а его продольные окна обтянуты стеклотканью l , Однако это устройство не пригодно для покрытия металлических порошков, так как стеклоткань имеет размер ячее более 50 мкм, а размеры частиц порошка находятся в пределах О, 5-50 м Наиболее близкой к изобретению по технической сущности и достигаемому результату явл5ются установка для гальванических покрытий мелких деталей, содержащая ванну колокольного типа с размещенными внутри нее элект родами, механизмы вращения и регулировки угла наклона ванны 2. . Однако известная установка пригодн для гальванических покрытий относител но крупных порошков (размер частиц более 20 мкм), а мелкие порошки изизмучивания теряют контакт с катодом, что приводит к. их неравномерному покр тию. Недостатком этой установки является также смещение порошка в направлении вращения колокола, что сокра щает покрываемую поверхность частиц порошка и снижает производительность установки. Kpojvje того, происходит оголение катода и зарастание его покрывающим металлом, что снижает поле ный выход металла. Большое удаление анода от катода, вызванное скоплением порошка при вращении колокола, и плохой контакт частиц порошка с катодом приводят к увеличению электросопротив ления и повышенному удельному расходу электроэнергии. Целью изобретения является повышение качества покрытия порошков, производительности и экономичности устан ки. Эта цель достигается тем, что уста ка для гальванических покрытий порошк магнитных материалов, содержащая ста нину, установленную с возможностью регул1фования угла наклона, источник питания, электролизную ванну, вьшо1 не1шукэ в виде барабана с размещен}1ым внугри негр анодом, установленного с 86 возможностью вращения,элемента загр.эки и выгрузки порошка и циркуляции элеко ролита, снабжена продольными полочками С-образной формы, закрепленными на внутренней стороне боковой поверхности барабана, отражателем, установленным внутри барабана под углом 60-65°, в набором постоянных магнитов с чередующимся направлением полюсов, раэмещенным с наружной стороны барабана, при этом цилиндрическая поверхность, барабана вьшолнена из электропроводного и немагнитного материала и подключена к отрицательному полюсу источника питания, В качестве материала для катода используется титан. Применение боковой поверхности барабана в качестве катода позволяет наиболее полно использовать поверхность катода, находтдегося в электролите, что увеличивает производительность установки. При вращении барабана полочки О-образной формы собирают порошок при выходе его из электролита и переносят его на другую сторону зеркала электролита, что предотвращает одностороннее скапливание порошка в барабане. Набор постоянных магнитов, размещенных равномерно под площадью барабана, заполненной электролитом, притягивает порошок магнит 1ого материала к немагнитному катоду, создавая надежный контакт частиц порошка, находящихся в электролите, с поверхностью катода и предотвращая взмучивание частиц, а изменение направления магнитных потоков, при вращении барабана приводит к постО5Шному переворачиванию частиц порошка на поверхности катода без нарушения электрического контакта частиц с каггодом, что обеспечивает равномерность покрытия частиц порошка да5ке при осаждении небольшого количества металла. Наличие полочек С-образной формы с одновременным приложением магнитного поля позволяет распределить порошок равномерным слоем по всей площади катода, занимаемой электролитом, что предотвращает осаждение металла на катод ,и увеличивает его полезный выход, а также позволяет повысить производительность установки. Постоянный равномерный слой порошка на катоде, нахоШШ1емся в электролите, позволяет сократить расстояние между анодом и катодом, что обеспечивает умен ишние электросопротивления и снижение удельного расхода электроэнергии. Угол расположения отражателя бО-бЗ определяется условиями ссыпания порошка, а также углом подъема порошка С-образными полочками над зеркалом электролита до начала его высьшаниая. Кроме того, вре менный вынос порошка полочками из электролита из зоны действия магнитно1ХЭ поля способствует дезагрегации чаотиц порошка и предотвращает их укрупнение за счет сращивания. Предлагаемая установка может быть выполнена непрерывного и периодического действия. I,. На фиг. 1 изображена установка непрерывного действия, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Барабан 1 с боковой поверчностью, выполненной из электропроводного немагнитного материала, например титана, служащей одновременно катодом 2, и торцовыми стенками из диэлектрического материала установлен на четырех роликах 3, монтированных на станине 4 с регулируемым с помощью,, винта 5 углом наклона. Один из роликов 3 соединен с электроприводом 6. На внутренней стороне титанового катода 2 приварены продольные полочки 7 С-образной формы, не доходящие до тор цевой стенки барабана со стороны выгрузки на 20-60 мм. Полочки 7 покрыты изолирующим материалом, например фаолитом. Анод выполнен в виде перфорированной титановой корзины 8, запол ненной кусками покрывающего металла, и укреплен на медной штанге 9. Под всей площадью катода 2, покрытой электролитом, на одинаковом расстояни от внешней поверхности катода 2 устан лен набор постоянных магнитов 1О с чередующимся направлением полюсов (на фиг.1 и 2 черные и светлые квадра ТЫ соответствуют магнитам с противопо ложными направлениями полюсов). Количество магнитов, расстояние между магнитами и катодом выбирают с таким расчетом, чтобы магнитньш потоки был равномерно распределены по всей плошг ди катода, находящегося в электролите и обеспечивали притяжение магнитных частиц порошков к катоду, но исключали перемещение порошка по оповерхнооти катода во время вращения барабана, Устройство для непрерывной загрузки порошка вьшолнено, например, в виде шнека 11. Устройство 12 для выноса порошка из барабана и циркуляции элект ролита может быть, например эжекционного типа, устройство содержит отстойник 13 со шнеком для выгрузки порои ка и буферную емкость 14 для электролита. . Установка работает следующим образом. В анодную корзину 8 закладывают куски покрывающего металла, например катодного никеля. Включают вращение барабана и подают напряжение на элекг роды ванны. Электролит из емкости 14 подается непрерывно во вращающийся со скоростью об/мин барабан 1, сюда же подается щнеком 11 покрываемый порошок магнитного материала, например железа. Порошок притягивается магнитами 1О к катоду 2, обеспечивая надежный электрический контакт чаотиц в электролите. При прохождении через электролит порошок за счет элекггролиза покрывается пегйрующим металлом. При этом за счет изменения магнитных потоков частицы порошка все время переворачиваются без нарушения электрического контакта с катодом, что обеспечивает равномерное покрытие всей поверхности частиц. При выходе из электролита и действии магнитного по ля порошок опускается в полочки 7 и переносится на другую сторону электрол та, что предотвращает его одностороннее скапливбшие в барабане. Частично вывалившийся из полочек порошок попадает на отражатель 15 и скатывается по нему к месту соприкосновения катода 2 с электролитом. За счет уклона барабана 1 порошок одновременно с вращением перемещается в сторону Ьыгрузки. Напичие попочек и наложение магнитного потока обеспечивают постоянное заполнение всех поверхности катода, находящегося в электролите, равномерным слоем порошка. Покрытый металлом порошок в конце барабана забирается и выносится из барабана одновреме1шо с электролитом с помощью эжектирующего устройства 12 в отстойник 13, откуда шнеком выгружается для дальнейшей обработки. Электролит поступает в буферную емкость 14 и снова сливается в барабан 1. Состав электролита и рН периодически контролируют и корректируют. В предлагаемой установке по сравнению с известной повышаются удельная производительность в 1, 6 раза и полезный

51О399866

выход никеля на 6%. Кроме того, заду анодом и катодом удельный расход

счет хорошего контакта частиц порошкаэлектроэнергии сокрашается в 1,5

с катодом и сокращения расстояния мея раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гальванической обработки мелких деталей | 1989 |

|

SU1680806A1 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ЧИСТОГО ФЕРРОМАГНИТНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2470097C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА КРИСТАЛЛИЗАТОР УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2003 |

|

RU2318631C2 |

| Теплоотвод для полупроводниковых приборов и способ его изготовления | 1988 |

|

SU1638818A1 |

| Линия гальванической обработки внутренней поверхности труб | 1987 |

|

SU1447935A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

| Устройство для электролитического плакирования порошков | 1983 |

|

SU1125103A1 |

| СПОСОБ НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ТИПА ТЕЛ ВРАЩЕНИЯ | 2009 |

|

RU2427672C1 |

1. УСТАНОВКА ДЛЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ПОРОШКОВ МАГНИТНЫХ МАТЕРИАЛОВ, содери. щая станину, установленную с возможностью регулирования угла наклона, источник питания,, электролизную ванну, выполненную в виде барабана с разм&щенным внутри него анодом, установленного с возможностью вращения, элемента загрузки и выгрузки порошка и циркул1щии электролита, о т л и ч а а я с я тем, что, с целью повыше ния качества покрытия порошков, производительности и экономичности установи ки, она снабжена продольными полочками О-образной формы, закрепленными на внутренней стороне .боковой поверхности барабана, отражателем, установленным внутри барабана под углом 6О-65 , и набором постоянных магнитов с чередующимся направлением полюсов, ра&мещенным с наружной стороны барабана, при этом цилиндрическая поверхность i барабана вьшолнена из электропроводного и немагнитного материала и подклю(Л чена к отрицательному полюсу источника питания. с 2. Установка по п. 1, о т л и ч а а я с я тем, что в качестве материала для катода используется тет-ан.

V,V 4 x4NrvNx 4N44 44 x 44 Vv VVv x

.

f/f

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕЛКИЕ ДЕТАЛИ | 0 |

|

SU317719A1 |

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лайнер В | |||

| И., Кудрявцев Н | |||

| Т | |||

| Основы гальваностении | |||

| М., Металлурпиздат, 1957, ч | |||

| II, с | |||

| Способ передачи радиотелеграфных сигналов | 1922 |

|

SU394A1 |

Авторы

Даты

1983-09-07—Публикация

1981-07-16—Подача