таллами. При негерметичности хотя бы одного соединения электролит просачивается на токоп од водящую систему и происходит выделение металла покрытия на последней, что ведет к потерям драгметаллов.

Целью изобретения является повышение производительности.

Поставленная цель достигается тем что катод выполнен в виде двух соединенных под углом овалов, расположенных вдоль дна и боковой поверхности колокола.

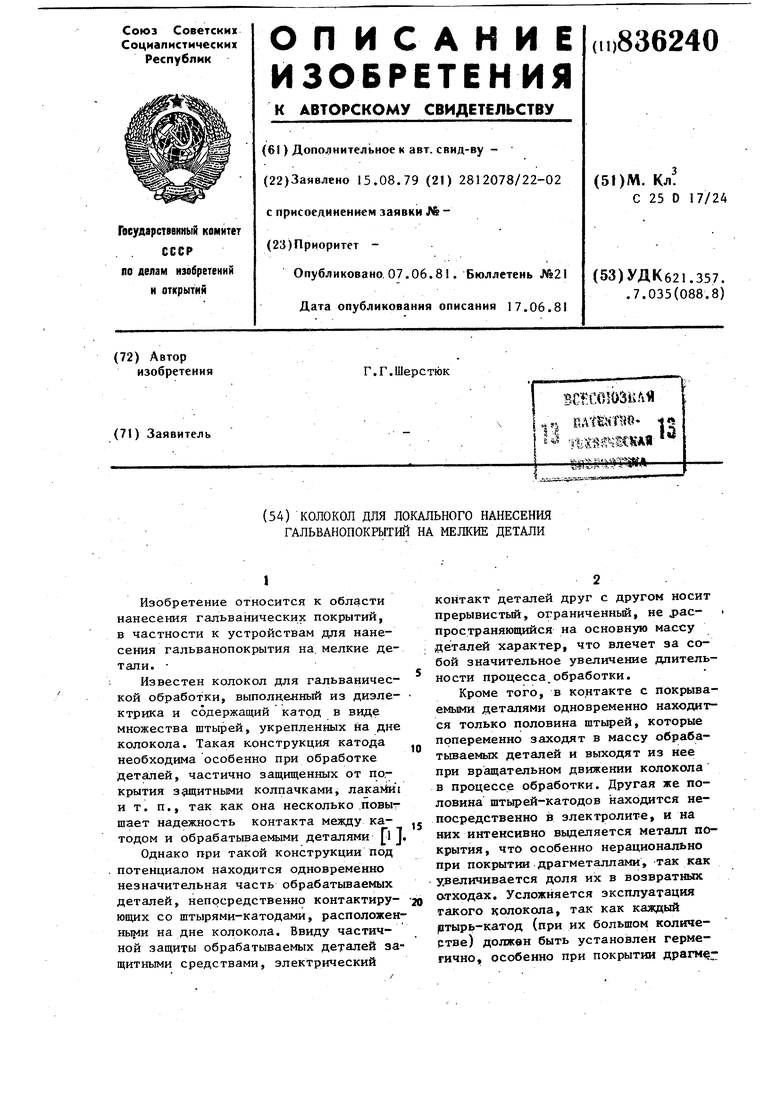

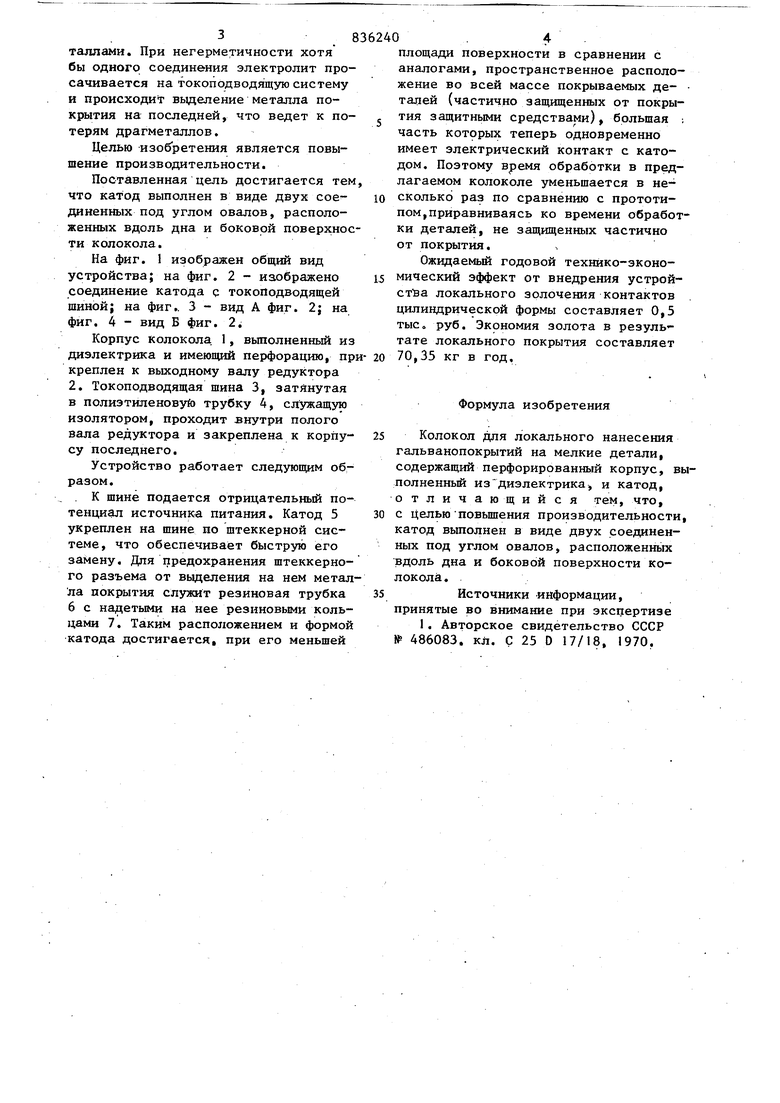

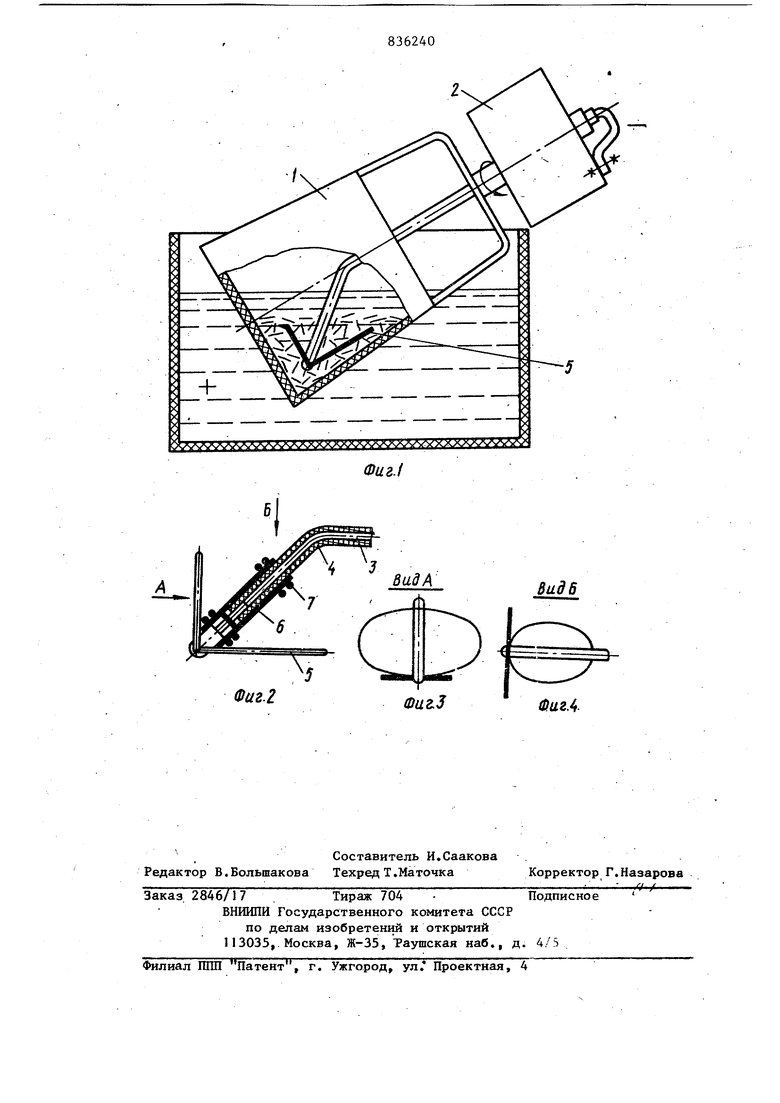

На фиг. 1 изображен общий вид устройства; на фиг. 2 - изображено соединение катода с токоподводящей шиной; на фиг,. 3 - вид А фиг. 2; на фиг. 4 - вид Б фиг. 2,

Корпус колокола. 1, вьгаолненный из диэлектрика и имеющий перфорацию, пркреплен к выходному валу редуктора 2. Токоподводящая шина 3, затянутая в полиэтиленовуй) трубку 4, служащую изолятором, проходит внутри полого вала редуктора и закреплена к корпусу последнего.

Устройство работает следующим образом,

. К шине подается отрицательный потенциал источника питания. Катод 5 укреплен на шине по штеккерной системе, что обеспечивает быструю его замену. Для предохранения штеккерного разъема от вьщеления на нем металла покрытия служит резиновая трубка 6 с надетыми на нее резиновыми кольцами 7, Таким расположением и формой катода достигается, при его меньшей

площади поверхности в сравнении с аналогами, пространственное расположение во всей массе покрываемых де- талей (частично защищенных от покрытия защитными средствами), большая , часть котррых теперь одновременно имеет электрический контакт с катодом. Поэтому время обработки в предлагаемом колоколе уменьшается в несколько раз по сравнению с прототипом, приравниваясь ко времени обработки деталей, не защищенных частично от покрытия.

Ожидаемый годовой технйко-экономический эффект от внедрения устройства локального золочения контактов цилиндрической формы составляет 0,5 тыс о руб. Экономия золота в результате локального покрытия составляет

70,35 кг в год.

Формула изобретения

Колокол для локального нанесения гальванопокрытий на мелкие детали, содержащий перфорированный корпус, выполненный издиэлектрика, и катод, отличающийся тем, что,

с цельюповьшгения производительности, катод выполнен в виде двух соединенных под углом овалов, расположенных вдоль дна и боковой поверхности колокола,

Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 486083. кл. С 25 О 17/18, 1970.

Фаг.2

Фиг.3

Фиг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| Катод колокольных ванн для нанесения гальванопокрытий | 1982 |

|

SU1041609A1 |

| Колокол для гальванического покрытия мелких деталей | 1990 |

|

SU1712470A1 |

| Безосный барабан для нанесения гальванических покрытий | 1981 |

|

SU1013518A1 |

| Колокольная ванна для нанесения гальванических покрытий на детали. | 2023 |

|

RU2815692C1 |

| Аппарат для электролитического получения металла | 1989 |

|

SU1730204A1 |

| Гальваническая ванна-полуавтомат с витковым устройством для перемещения покрываемых изделий и анодов | 1949 |

|

SU88605A1 |

| Устройство токоподвода | 1990 |

|

SU1728306A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2015 |

|

RU2586183C1 |

| ПРОТЕКТОР ШИНЫ, ИМЕЮЩИЙ УЛУЧШЕННОЕ УСТРОЙСТВО СНИЖЕНИЯ ШУМА | 2011 |

|

RU2499679C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2499085C1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-15—Подача