Настоящее изобретение относится к буровой технике, с помощью которой бурятся нефтяные и газовые скважины, и точнее, к забойным двигателям - турбобурам, с помощью которых приводятся во вращение буровые долота, разрушающие забои стволов бурящихся скважин.

Известны конструкции турбобуров, осевая пята которых размещается в отдельном шпинделе, корпус которого присоединяется на резьбе к корпусу нижней турбинной секции (см. Забойные двигатели и запасные части.- М.: Недра, 1980 г. , с. 44-50). Валы турбинных секций этих турбобуров с помощью конусно-шлицевых муфт жестко соединены друг с другом и при включении насосов буровой установки ротора таких турбобуров начинают вращаться на пяте шпинделя над забоем бурящейся скважины на холостых оборотах. Каждое новое долото, спущенное в ствол бурящейся скважины, вслед за изношенным и потерявшим первоначальный диаметр предыдущим долотом, должно быть доведено до забоя. Из-за конусности ствола скважины ее расширка осуществляется новым долотом без нагрузки - "с навеса", то есть на максимально возможных холостых оборотах ротора турбобура. При этом сальниковые уплотнения долот с герметизированными опорами шарошек выводятся из строя в первые же минуты работы долота, из-за чего существенно сокращается его отказной срок службы. То же относится и к долотам с негерметизированными опорами, с той лишь только разницей, что вращающиеся в абразивном буровом растворе с большой скоростью ролики и шарики опор таких долот изнашивают друг друга и беговые дорожки, вследствие чего также укорачивается срок их службы.

Наиболее значимую попытку решить эту проблему предпринял С.Л.Залкин (см. А. С. СССР N 120794; Бюллетень изобретений N 13 за 1959 г.). Однако форма выполнения храповой муфты (см. фиг. 3; п.3 формулы изобретения), собачек и необходимость иметь переменный расход промывочной жидкости через турбину и полый вал сделали эту конструкцию неработоспособной. Дело в том, что при диаметральных габаритах турбобуров в 195 мм и меньших при использовании двух-трех турбинных секций реализовать идею "полого вала" можно лишь за счет уменьшения радиальной высоты лопаток ступеней давления турбины до значений в 10-14 мм. При этом существенно падает (на 18-25%) КПД турбины турбобура, что делает его применение неэффективным. Попытки модернизации этого устройства, при отказе от полого вала, за счет постоянного контакта храповой муфты либо использования обгонной роликовой муфты также не дали результата, так как при этом муфты очень быстро выходили из строя, а для вращения инструмента роторным столом буровой установки необходимо было до минимальных значений сократить подачу от буровых насосов промывочной жидкости. При проработках и промывках ствола скважины такое нарушение технологического регламента недопустимо.

Технически эффективно решить давно поставленную задачу удалось только с появлением и началом серийного выпуска турбобуров с независимой подвеской валов турбинных секций. Поэтому наше изобретение использует этот тип турбобуров в качестве отправной базы.

Наиболее близким аналогом нашего изобретения является шпиндельный турбобур с независимой подвеской вала турбинной секции (см. Забойные двигатели и запасные части.- М.: Недра, 1980 г., с. 100-103).

Однако и этому турбобуру из-за жесткого соединения вала турбинных секций и шпинделя в полной мере присущи недостатки, вытекающие из возможности доведения нового долота до забоя бурящейся скважины на предельных холостых оборотах турбобура.

Сущность нашего изобретения состоит в том, что конструкция турбобура позволяет новое долото, присоединенное на резьбе к валу шпинделя, доводить до забоя скважины, вращая его ротором буровой установки через колонну бурильных труб. То есть долото доводится до забоя при частотах его вращения в 45-100 об/мин вместо 1000-1800 об/мин, как это бывает при использовании серийных турбобуров и благодаря этому сохраняются практически в неизношенном виде сальниковые элементы шарошек и их опоры. Расширка "старого" ствола осуществляется при нагрузке на долото от нуля до пяти-восьми тонн.

Для этого вал шпинделя предлагаемого нами турбобура под действием перепада давлений, срабатываемых в соплах долота, прижат к коническому "седлу", неподвижно закрепленному в корпусе шпинделя. При этом вал шпинделя "заперт" от проворота в корпусе с помощью шлицевой муфты, статор которой неподвижно закреплен в корпусе шпинделя, а подвижная (вместе с валом) роторная часть муфты неподвижно закреплена на валу шпинделя. После того как долото доведено до "старого" забоя, его нагружают весом инструмента, превышающим 8 тонн. При этом вал шпинделя приподнимается над коническим седлом и перемещается в верхнее положение; смыкаются конические полумуфты валов шпинделя и турбиной секции. При этом осевая нагрузка, реализуемая на долоте, замыкается на упорном подшипнике турбинной секции. Роторная и статорная части шлицевой муфты шпинделя размыкаются и долото начинает вращаться ротором турбобура с частотой, соответствующей или близкой к режиму его максимальной мощности.

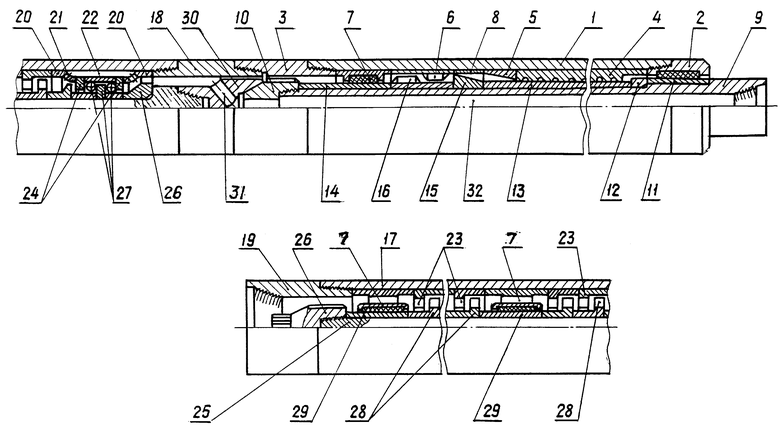

Изобретение поясняется чертежом, на котором изображен шпиндель турбобура в соединении с турбинной секцией при замкнутых конических полумуфтах валов шпинделя и турбинной секции.

В корпусе 1 шпинделя турбобура с помощью ниппеля 2 и соединительного переводника 3 неподвижно закреплены: статорная втулка 4 щелевого сальника; коническое посадочное гнездо 5; статорный элемент 6 шлицевой муфты шпинделя; статорный элемент 7 резино-металлической радиальной опоры; также дистанционная распорная втулка 8 корпуса 1.

На валу 9 шпинделя турбобура с помощью конусной полумуфты-гайки 10 неподвижно закреплены: роторная втулка 11 ниппеля 2 турбобура; упор 12; роторная втулка 13 щелевого сальника; роторная втулка 14 радиальной опоры шпинделя и конусный упор 15; роторный элемент 16 шлицевой муфты шпинделя.

В корпусе 17 турбинной секции с помощью нижнего соединительного переводника 18 и верхнего соединительного переводника 19 неподвижно закреплены фонари 20 упорной пяты секции, в которых имеются отверстия 21, гидравлически сообщающие внутрикорпусную полость 22 с внутрикорпусным пространством, в котором размещаются статорные ступени 23 давления турбины.

С помощью фонарей 20 и соединительных переводников 18 и 19 в корпусе 17 неподвижно закреплены статорные элементы 24 упорной пяты; статорные ступени 23 давления турбины и статорные элементы 1 радиальных резино-металлических опор.

На валу 25 турбинной секции с помощью конусной полумуфты-гайки 26 неподвижно закреплены: упор 26; роторные элементы 27 упорной пяты; роторные элементы 28 ступеней давления турбины; втулки 29 радиальных опор.

На нижнем резьбовом конце вала 25 закреплена коническая полумуфта 30, в которой имеются отверстия 31, гидравлически сообщающие внутреннюю полость полумуфты 30 с подтурбинной внутрикорпусной полостью 22 и внутренней полостью 32 вала 9 шпинделя турбобура.

К нижнему резьбовому концу вала 9 шпинделя турбобура крепится долото (на чертеже не показано).

Верхний соединительный переводник 19 турбинной секции крепится к нижнему соединительному переводнику 18 следующей турбинной секции либо непосредственно к нижней трубе бурильной колонны (на чертеже не показана).

РАБОТА ТУРБОБУРА

Вышеописанный турбобур с долотом, закрепленным на нижнем резьбовом конце вала 3 шпинделя турбобура, присоединяется с помощью переводника 19 турбинной секции к низшей трубе бурильной колонны и спускается в скважину. Спуск прекращают, не доводя турбобур с новым долотом на дистанцию в 8-20 метров до "старого" забоя, с которого подняли предыдущее - отработанное долото, потерявшее свой номинальный диаметр. Включают в работу буровые насосы. Под действием собственного веса и перепада давлений, срабатываемых в соплах долота, вал 9 шпинделя турбобура занимает крайнее нижнее положение, при котором упор 15 вала 9 смыкается с коническим посадочным гнездом 5 корпуса 1 шпинделя турбобура. При этом роторный элемент 16 шлицевой муфты смыкается со статорным элементом 6 шлицевой муфты шпинделя.

Вал 9 шпинделя разомкнут (отсоединен) от вала 25 турбинной секции. Собраний вал 25 (ротор турбинной секции) вращается, опираясь на статорные элементы 24 упорной пяты. Вращение вала 25 не передается на вал 9 шпинделя турбобура.

Бурильная колонна вращается роторным столом буровой установки с частотой 45-120 об/мин. Это вращение через сомкнутые элементы 16 и 6 шлицевой муфты шпинделя передается долоту. При этом на долоте реализуется осевая нагрузка в 1-5 тонн при весьма значительных вращающих моментах в суженой части ствола скважины.

После того как новое долото доведено до "старого" забоя, момент, затрачиваемый на вращение бурильной колонны, уменьшается, долото нагружается осевым усилием в 10-25 тонн. При этом упор 15 вала 9 выходит из конического посадочного гнезда 5 корпуса 1 шпинделя турбобура. Роторный элемент 16 шлицевой муфты выходит из зацепления со статорным элементом 6; вал 9 перемещается в крайнее верхнее положение, при котором смыкаются коническая полумуфта 30 вала 25 турбинной секции и конусная полумуфта-гайка 10 вала 9 шпинделя. Вал 25 турбинной секции начинает вращать вал 9 шпинделя турбобура с частотой, соответствующей диапазону максимальных КПД турбины турбобура.

При отрыве долота от забоя полумуфты 30 и 10 размыкаются; роторный элемент 16 шлицевой муфты входит в зацепление со статорным элементом 6 и вращение вала 9 шпинделя турбобура с приводом от вала 25 турбинной секции прекращается.

При повторном доведении долота до забоя процесс повторяется. Тем самым исключается вращение долота на холостых оборотах турбобура (то есть при частотах вращения в 1000-1800 об/мин), при которых выводятся из строя сальники шарошек и быстро срабатывается номинальный габаритный диаметр нового долота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1999 |

|

RU2136832C1 |

Изобретение относится к области глубокого бурения скважин, в частности к турбобурам. Турбобур состоит из шпинделя и, по меньшей мере, одной турбинной секции, при этом вал шпинделя в крайнем нижнем положении опирается своим коническим упором, закрепленным на нем неподвижно с помощью полумуфты-гайки, на посадочное коническое гнездо, неподвижно закрепленное с помощью ниппеля и соединительного переводника в корпусе шпинделя. В таком положении роторный элемент шлицевой муфты шпинделя находится в зацеплении со статорным элементом шлицевой муфты, закрепленным в корпусе шпинделя турбобура. При этом вал турбинной секции не передает вращающий момент на вал шпинделя турбобура. Вращение вала шпинделя турбобура (в таком положении) осуществляется роторным столом буровой установки через колонну бурильных труб. В крайнем верхнем положении при значительной величине осевой нагрузки на долото вал шпинделя своей полумуфтой-гайкой смыкается с конической полумуфтой вала турбинной секции. При этом роторный элемент шлицевой муфты шпинделя разомкнут со статорным элементом той же муфты, вал турбинной секции вращает вал шпинделя и присоединенное к нему долото. Изобретение обеспечивает повышение эффективности бурения за счет обеспечения продолжительности срока службы шарошечных долот. 1 ил.

Турбобур, состоящий из шпинделя и, по меньшей мере, одной турбинной секции, при этом вал турбинной секции, на котором неподвижно закреплены с помощью полумуфты-гайки роторные ступени давления турбины, роторные втулки радиальных опор и роторные элементы упорной пяты, опирается на статорные элементы упорной пяты, которые вместе с фонарями, статорными ступенями давления турбины и статорными элементами радиальных опор, с помощью соединительных переводников неподвижно закреплены в корпусе турбинной секции, а на валу шпинделя с помощью конусной полумуфты-гайки неподвижно закреплены роторная втулка ниппеля, роторная втулка щелевого сальника, роторная втулка радиальной опоры, а в корпусе шпинделя с помощью ниппеля и соединительного переводника неподвижно закреплены статорная втулка щелевого сальника и статорный элемент радиальной опоры, отличающийся тем, что на валу шпинделя закреплены также конусный упор и роторный элемент шлицевой муфты, а в корпусе шпинделя закреплены коническое посадочное гнездо и статорный элемент шлицевой муфты, который находится в зацеплении с роторным элементом муфты в положении, когда конусный упор вала сидит на коническом посадочном гнезде, при этом вал шпинделя имеет два ограничителя его перемещения в осевом направлении: один из них - коническое посадочное гнездо, закрепленное в корпусе шпинделя, другой - коническая полумуфта вала турбинной секции.

| Забойные двигатели и запасные части | |||

| Сборник | |||

| - М.: Недра, 1980, с.100-103 | |||

| Редуктор в турбинном двигателе для бурения скважин | 1948 |

|

SU73667A1 |

| Турбодолото для бурения скважин | 1957 |

|

SU117360A1 |

| Турбобур | 1967 |

|

SU299176A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН12 | 0 |

|

SU395557A1 |

| Устройство для бурения | 1979 |

|

SU802494A1 |

| ТУРБОБУР | 1994 |

|

RU2072023C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

Авторы

Даты

2001-05-10—Публикация

2000-08-28—Подача