11

Изобретение относится к области металлургии, а именно, к ремонтам футеровок тепловых агрегатов, например, доменной, шахтной и других печей, работающих в условиях большого механического истирания, воздействия химических, теплотехнических и физических факторов.

Известна конструкция блоков и способ их укладки.

Наличие в применяемых блоках закладной металлической монтажной арматуры вызывает дополнительные трудовые затраты на удаление монтажных петель и заполнение углублений,а также приводит к трещинообразованию, увеличению газопроницаемости футеровки за счет разности коэффициентов термического расширения огнеупорного бетона и металлической арматуры при темпера;Туре эксплуатации агрегата.

Наиболее близким по технической .сущности и достигаемому эффекту к данному изобретению является способ футеровки тепловых агрегатов блоками включающий набор огнеупорных элементов в шаблоны и их укладку ярусами с зазорами по сопрягаемым торцовым поверхностям и заполнение зазоров огнеупорной смесью. Футеровка шахты доменной печи выполнялась прямоугольными шамотными блоками марки С-1 размером 1000 X 400 X 300 мм, весом 320 кг. Так как блоки имели прямоугольную форму, их укладывали с зазором 5 мм со стороны, обращенной внутрь печи, 200 мм со стороны, обращенной к кожуху. Укладка по рядам велась в перевязку. Швы заполнялись огне-, упорной массой, состоящей по весу из 72% шамотного порошка кл. А (зерно . 0-3 мм), 20% глиноземистого цемента марки 400, 8% мертеля высокоглиноземистого тонкого помола ВТ-1 и 15% воды сверх 100%. Швы торкретировали машиной БМ-60 с использованием щелевидного сопла. Применение данного способа футеровки позволило увеличить производительность труда в три раза по сравнению с футеровкой из мелкоштучных изделий. Однако использование огнеупорных блоков прямоуголной конструкции вызывает затруднения при их монтаже вследствие отсутствия cneiwanbHbtx монтажных гнезд. Наличие раскрытости швов и заполнение их методом торкретирования не обеспечивае получение плотного дертикального шва и надежную герметизацию футеровки

132

из-за высокой открытой гюристостт

торкретмассы- 25-35%.

С целью повьш1ения производительности труда и качества футеровки по способу футеровки тепловых агрегатов блоками, включающему набор огнеупорных элементов в шаблоны и их укладку ярусами с зазорами по сопрягаемым торцовым поверхностям и заполнение . зазоров огнеупорной смесью, блоки огнеупорных элементов набирают в шаблонах с П-образными пазами на торцовых стенах, а при укладке блоков в ярусы в верхней части зазора помещают шаблон и вводят в зазор огнеупорную смесь, после чего удаляют шаблон и заполняют зазор огнеупорной смесью до величины открытой пористости массы 10-25%..

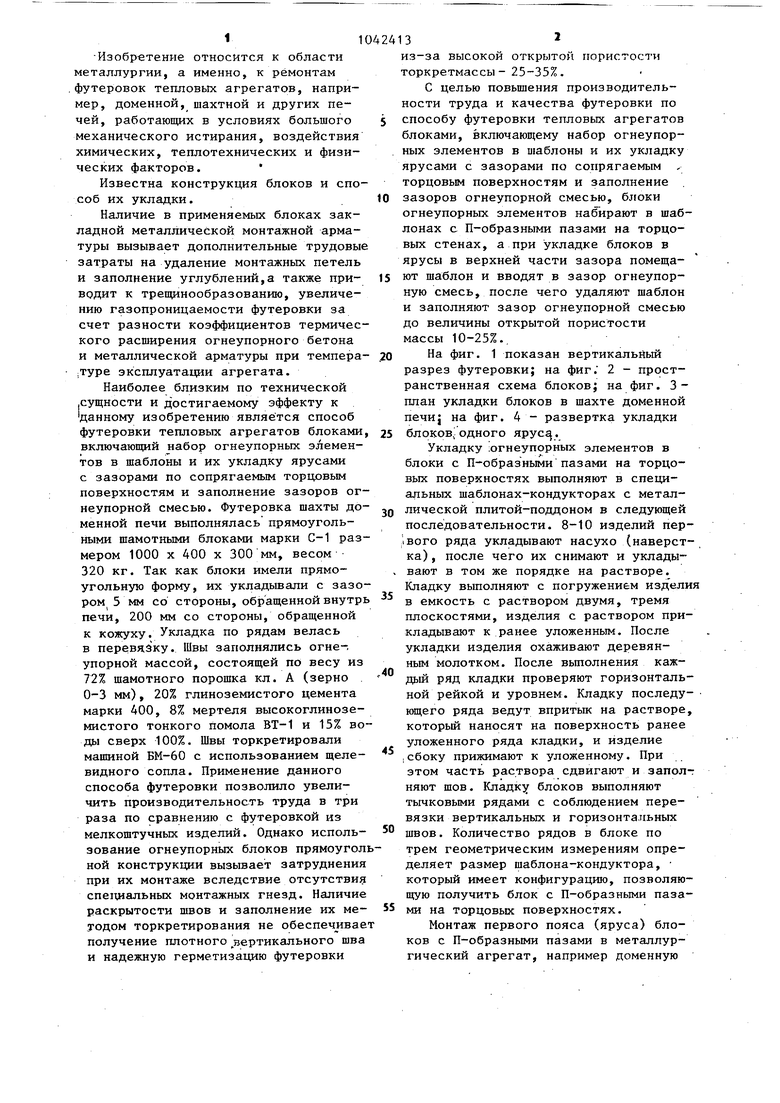

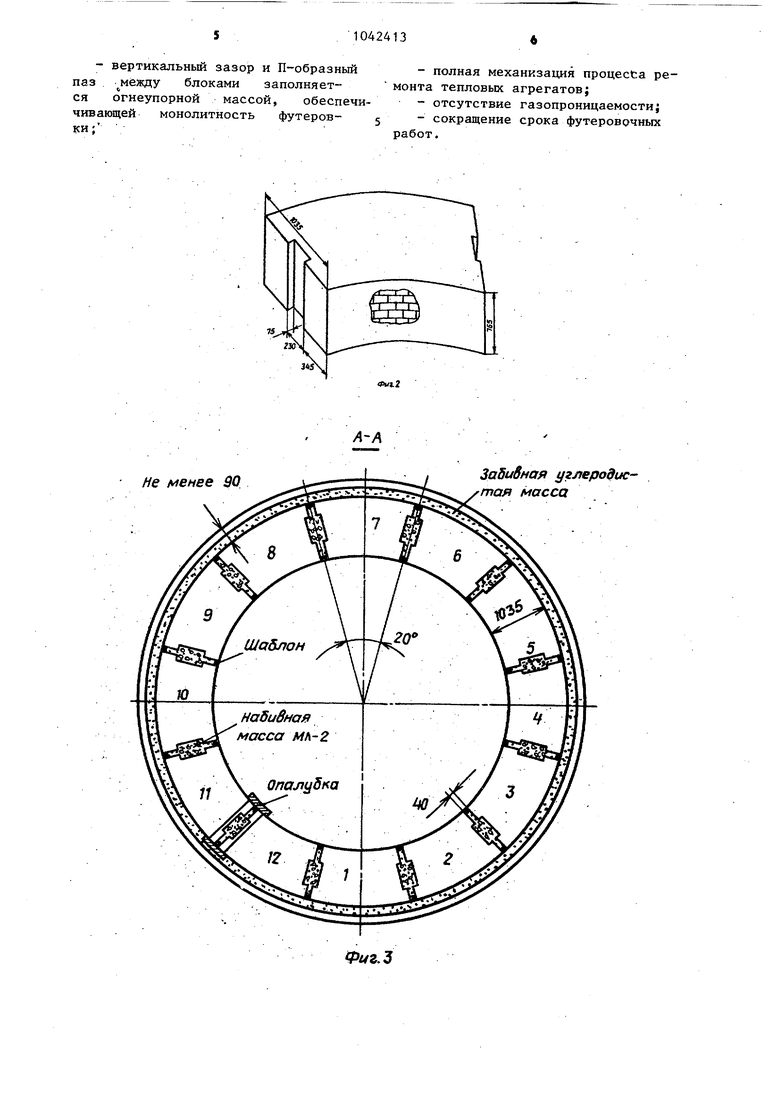

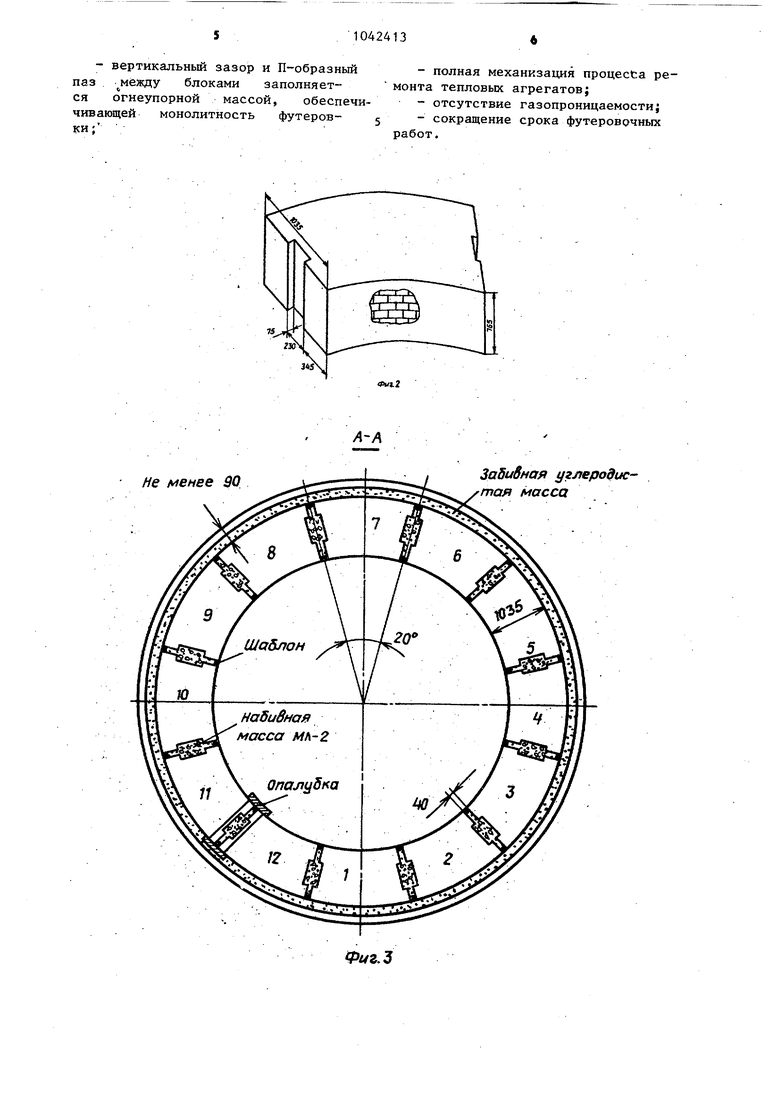

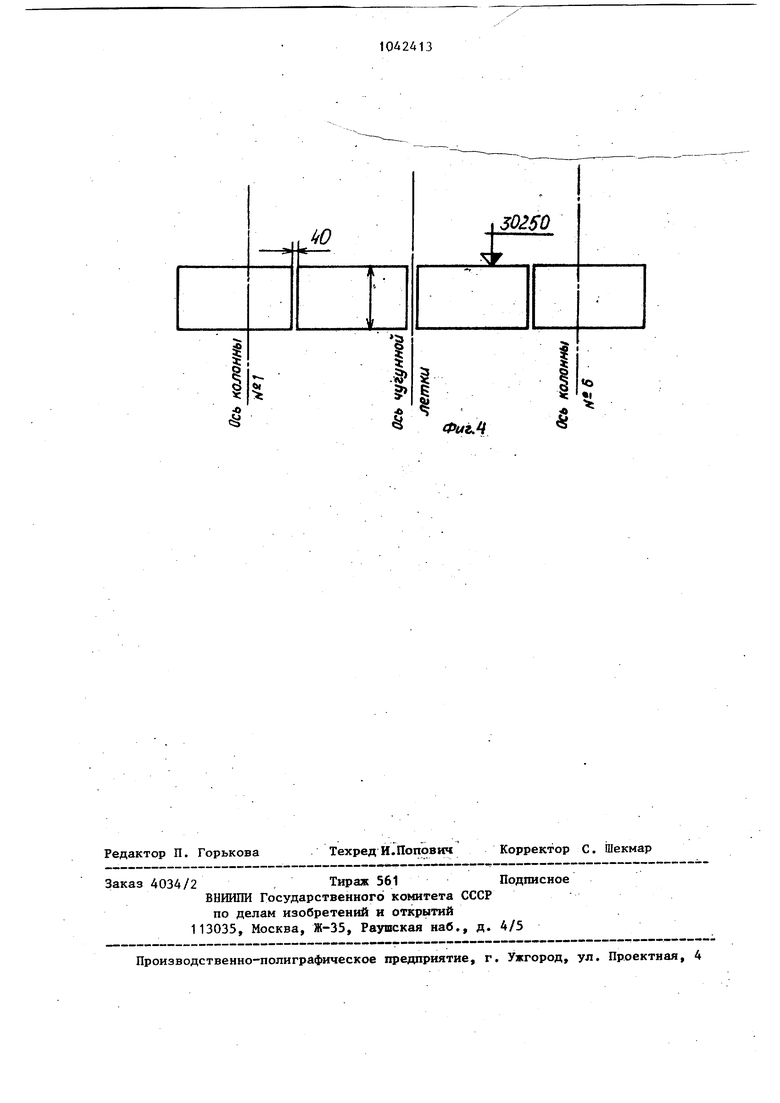

На фиг. 1 показан вертикальный разрез футеровки; на фиг. 2 - пространственная схема блоков; на фиг. 3план укладки блоков в шахте доменной печи; на фиг. 4 - развертка укладки блоков, одного ярус.

Укладку ;огнеупорных элементов в

- fблоки с П-образными пазами на торцовых поверхностях выполняют в специальных шаблонах-кондукторах с металлической плитой-поддоном в следующей последовательности. 8-10 изделий перiBoro ряда укладывают насухо (наверстка), после чего их снимают и укладывают в том же порядке на растворе. Кладку выполняют с погружением издели в емкость с раствором двумя, тремя плоскостями, изделия с раствором прикладывают к ранее уложенным. После укладки изделия охаживают деревянным молотком. После вьтолнения каждый ряд кладки проверяют горизонтальной рейкой и уровнем. Кладку последунидего ряда ведут впритык на растворе который наносят на поверхность ранее уложенного ряда кладки, и изделие Jсбоку прижимают к уложенному. При этом часть раствора сдвигают и запол няют шов. Кладку блоков выполняют тычковыми рядами с соблюдением перевязки вертикальных и горизонтальных швов. Количество рядов в блоке по трем геометрическим измерениям определяет размер шаблона-кондуктора, который имеет конфигурацию, позволяющую получить блок с П-образными пазами на торцовых поверхностях.

Монтаж первого пояса (яруса) блоков с П-образными пазами в металлургический агрегат, например доменную 3 печь, ведут на нивелированную поверхность основания в следующем порядке (см. фиг. 3). На подстилающий слой из раствора устанавливают блок 1 и примыкающие к нему блоки 2 и 12 Между блоками оставляют зазор 20 -, 60 мм, в который закладывают щаблонфиксатор, устанавливаемый по граням сопряжения на торцовых примыкающих поверхностях на 1/3 высоты блока. Дл замыкания кольца последним устанавливают блок 7. После монтажа блоков первого пояса и установки шаблонов монтируется сборная передвижная опалубка, необходимая для выполнения набивки зазоров огнеупорной массой МЛ-2. Набивку ведут в двух диаметрально противоположньпс зазорах, например зазор между блоками 1-2 и 8-7 затем зазор между блоками 10-11 и 4-5. Массу в зазор первоначально засыпают на высоту 30 мм и уплотняют, высота последующих слоев засыпки не должна превышать 100 мм. Уплотнение ведут до уменьшения высоты слоя засыпки на 50%. Монтаж второго и после дующих поясов ведут со смещением вер тикальных зазоров относительно друг друга аналогично монтажу первого пояса.. Данный способ монтажа позволяет: . - начинать кладку блоков в поясе с одного конца одного диаметра, расходясь от него щ разные стороны; - вести монтаж блоков в поясе на растворе без предварительной наверст ки насухо. Примером осугцествления способа служит футеровка блоками шахты доменной печи (см. фиг. 4). В межремонтный период на приобъектном, складе ведут работы по изготовлению блоков. Блоки изготовляют в специальных шаблонах-кондукторах на поддонах, где исключено искажение линей ных отклонений типоразмеров сверх до пустимых. При изготовлении крупногабаритных огнеупорных блоков размером 1615 мм X 1216 мм X 1154 мм х750 мм, весом до 3 т (печь объемом м ) для удобства монтажа и ликвидации газопроницаемости мелкоштучные огнеупорные элементы укладывают таким образом, что на примыкающих поверхностях образовываются П-образные паз Изготовленные блоки хранят на складе в три яруса в штабелях до начала ремонта футеровки. В период ремонта 134 изготовленные блоки на поддонах по железнодорожным путям доставляют в район монтажных йроемов и действия грузоподъемных механизмов, а затем транспортируют рольгангом. Монтаж блоков производят кольцевым монорельсом. Специальным захватом огнеупорные блоки без дополнительных перекантовок устанавливают в проектное положение. Установку блоков по кольцу ведут со смещением вертикальных зазором в ярусах относительно друг друга. В ярусах блоки укладывают с таким расчётом, чтобы между ними оставался вертикальный зазор 20-60 мм. Величину вертикального зазора выбирают в зависимости от вида теплового агрегата, температурных перепадов и нагрузок. Для предотвращения смещения блока как в горизонтальных, так и в вертикальных плоскостях во время укладки между ними в торцовых сопрягаемых поверхностях помещают шаблоны, устанавливаемые в верхней части вертикального зазора с таким расчетом, чтобы оставшаяся свободная часть могла заполняться огнеупорной массой. После установки шаблонов выставляют опалубку и производят частичное заполнение на 1/2 высоты вертикального зазора и П-образного паза огнеупорной массой. Огнеупорную массу уплотняют последовательно во взаимно противоположных направлениях. Затем шаблоны удаляют и производят окончательное заполнение вертикальных зазоров и П-образного паза огнеупорной массой. После окончательного уплотнения огнеупорной массы опалубку удаляют. В зависимости от свойств огнеупорной массы и метода ее укладки в вертикальный зазор и П-образный паз уплотнение массы ведется до величины открытой пористости 10-25%. Уплотнение огнеупорной массы до величины открытой пористости ниже 10% ведет к сни жению стойкости футеровки за счет напряжений, возникающих в ней при температуре ее эксплуатации. Уплотнение огнеупорной массы до величины открытой пористости вьш1е 25% не обесечивает, полной герметизации швов. Преимущества указанного способа: - блоки изготовляют в специальных аблонах-кондукторах, где исключено скажение размеров;

51042413«

- вертикальный зазор и П-образный - полная механизация процесса репаз -между блоками заполняет- монта тепловых агрегатов; ся огнеупорной массой, обеспечи- - отсутствие газопроницаемости; чивающей монолитность футеров- j сокращение срока футероврчных ки;работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПОЛНЕНИЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ КОНИЧЕСКОЙ ФОРМЫ | 1990 |

|

RU2030700C1 |

| НАБИВОЧНАЯ МАССА ДЛЯ ОГНЕУПОРНОЙ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО РЕЗЕРВУАРА, СПОСОБ УКЛАДКИ МАССЫ И МЕТАЛЛУРГИЧЕСКИЙ РЕЗЕРВУАР, ПРЕЖДЕ ВСЕГО ДОМЕННАЯ ПЕЧЬ, С ФУТЕРОВКОЙ, СОДЕРЖАЩЕЙ УКЛАДКУ, ИСПОЛЬЗУЮЩУЮ НАБИВОЧНУЮ МАССУ | 2012 |

|

RU2578699C2 |

| УСТРОЙСТВО ФУТЕРОВКИ ВАННЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2000 |

|

RU2194933C2 |

| НАСАДКА РЕГЕНЕРАТОРОВ ПЛАВИЛЬНЫХ ПЕЧЕЙ | 1992 |

|

RU2040747C1 |

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2097450C1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| Футеровка доменной печи | 1986 |

|

SU1375651A1 |

| ФУТЕРОВКА ТУННЕЛЯ ДЫМОВЫХ ГАЗОВ ТРУБЧАТОЙ ПЕЧИ ПАРОВОГО РИФОРМИНГА | 2004 |

|

RU2280222C2 |

| Способ укладки футеровки | 1977 |

|

SU657223A1 |

| Способ футеровки | 1978 |

|

SU842366A1 |

СПОСОБ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ БЛОКАМИ, включающий набор огнеупорных элементов в шаблоны и их укладку ярусами с зазорами по сопрягаемым торцовым поверхностями заполнение зазоров огнеупорной смесью, о тл и чающийся тем, что, с целью повьпиения производительности труда и качества футеровки, блоки огнеупорных элементов набирают в шаблонах с П-образными пазами на торцовьпГ стенах, а при укладке блоков в ярусы в верхней части зазора помещают шаблон и: вводят в зазор огнеупорную смесь, после чего шаблон удаляют и заполняют зазор огнеупорной смесью до величины открытой пористости массы 10-25%. (Л JoSufHOS углеро lucmof масса. .1 Не MtHtt Ttfjt nap vxiixu

не менее 90

Фиг.З Забивная углеродисmaft масса

| Кладка нагревательных и термических печей и мероприятия по обеспечению механизации укладочных работ | |||

| Реферативная информация о передовом опыте, 1973 | |||

| Металлург, № 7, 1974, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1986-07-23—Публикация

1980-07-09—Подача