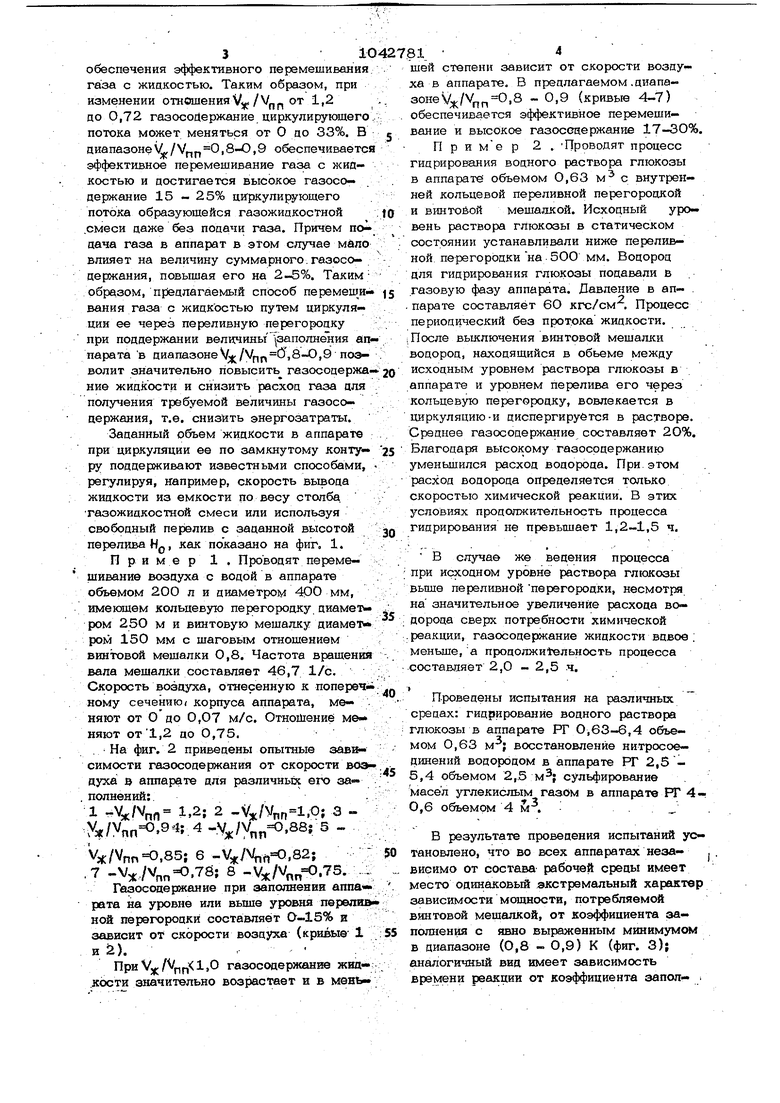

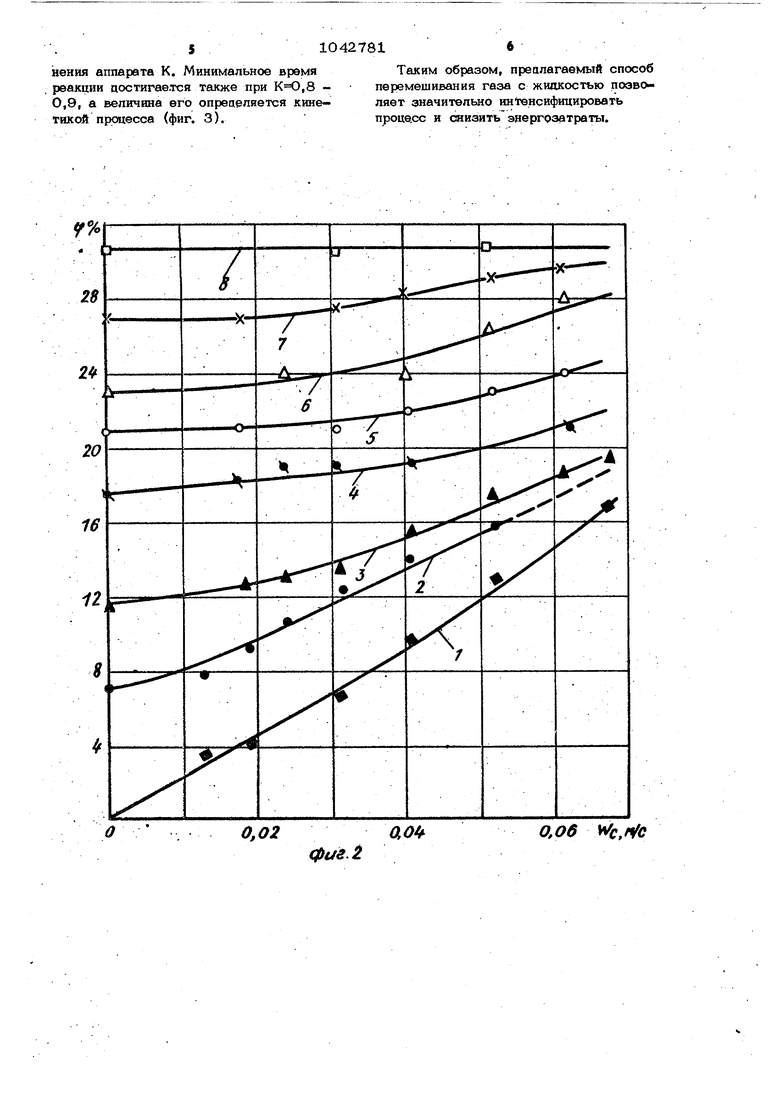

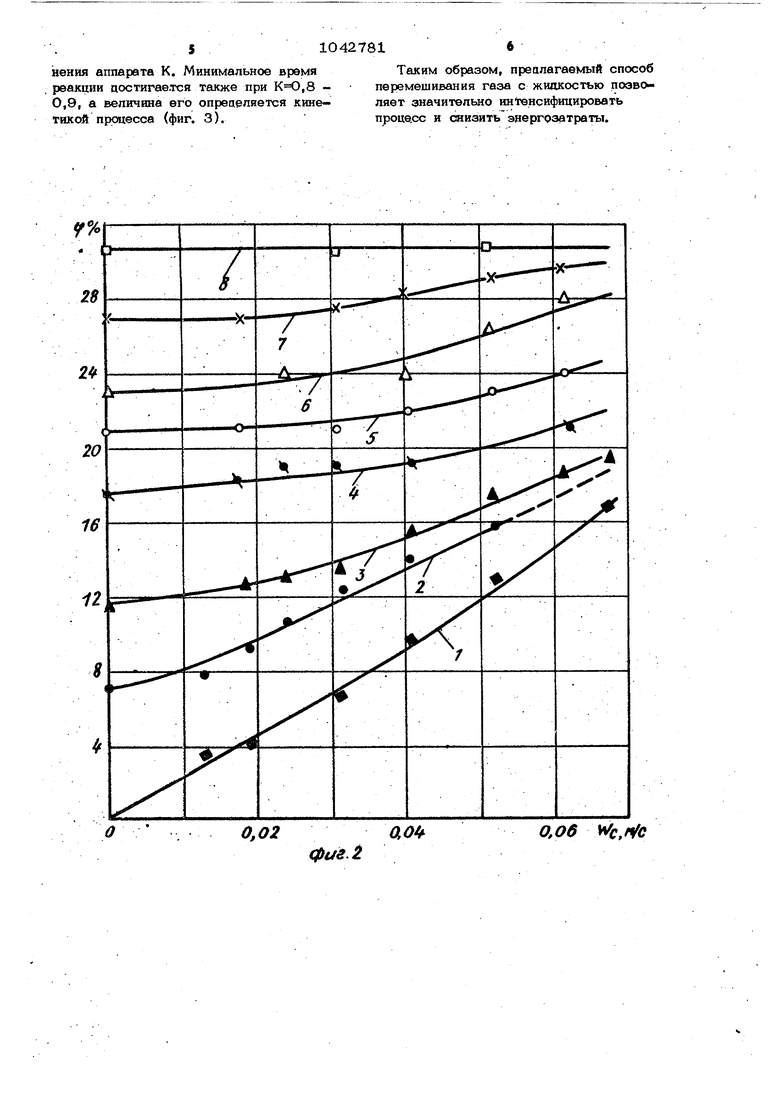

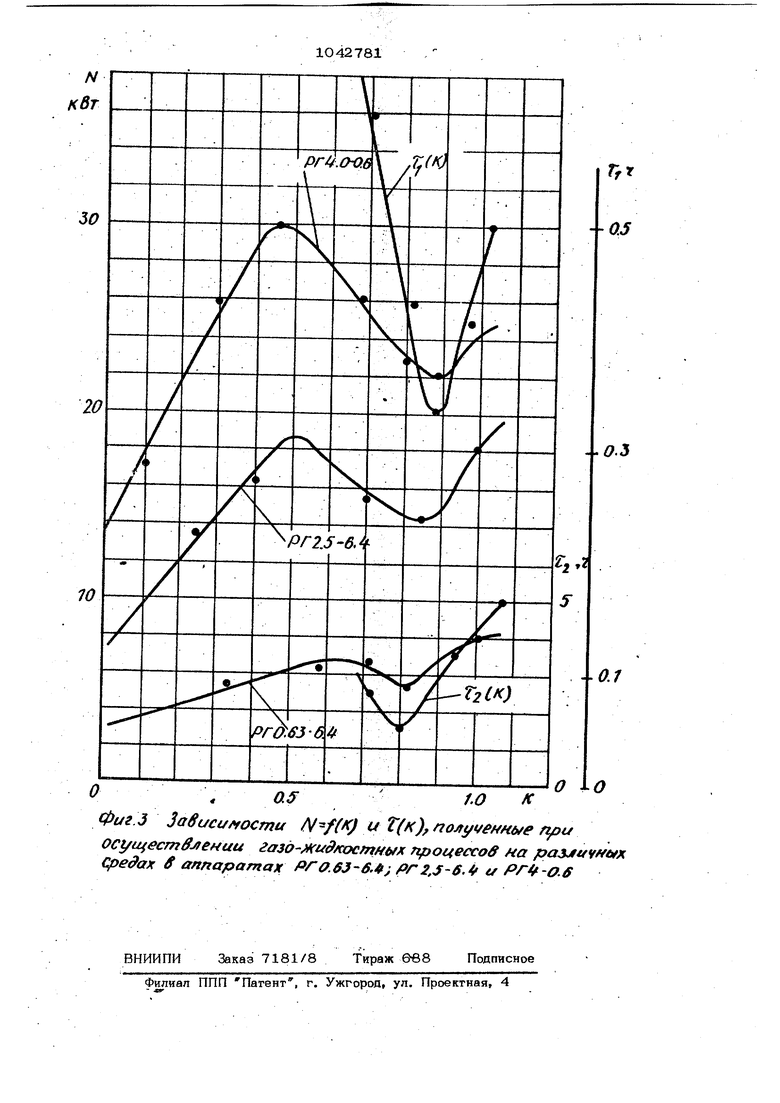

Изобретение относится к способам пе ремешивания газа с жидкостью в емкостны -аппаратах и может быть использовано в химической, нефтехимической, микробиологической и других отраслях промышлен ности. Известно, что эффективность протекания химической реакции,- между г«зоь и жидкостью, при прочих равных усло1виях, в большой степени зависит от величины межфазной поверхности контакта, котора в основном определяется газосодержанием жидкости. Газосодержание жидкости зависит от способа перемешиван.ия газа .с жидкостью, Широкое распространение иопушп спо соб перемешивания газа с жидкостью в аппарате путем циркуляции жидкости по замкнутому контуру через переливную перегородку и подачи таза в аппарат. Известен способ, в котором циркуля цию жидкости по замкнутому контуру ос ществляют 6 помощью различных турбинных устройств . Cl. Однако недостатком этого способа является кчзкая удерживающая способность по газу циркулирующего потока .жи кости вследствие малой скорости цирку- ляции ее, создаваемой устройствами тур бинного типа. Известен также способ перемешивани газа с жидйостью, включающий подачу газа в аппарат и циркуляцию жидкости через переливную перегородку. УказанНЬ1Й способ благодаря довольно высоким скоростям, циркуляции жидкости, создава емой винтовой мешалкой, позволяет увеличить удерживающую способность жидкости по газу, а следовательно, и ее газосодержание 23. Недостатком этого способа являе.тся невысокое газосодержание жидкости 5-6 и большая зависимость газосодержанияот расхода газа через аппарат, а также значительные энергозатраты. Это объясняется тем, что при осуществлении способа объема жидкости поддерживают равньнл или большим объема аппарата н уровне переливной перегородки. Цепью изобретения является интенсификация процесса перемешивания и снижение энергозатрат., Поставленная цель достигается .тем, что согласно способу перемешивания газ с жидкостью, включа:кшему поцачу газа в аппарат и циркуляцию жидкости через переливную перегородку, перемешивание ведут при отношении объема, жидкости ъ аппарате-к объему аппарата на уровне переливной перегородки, равном 0,8-О,9. На фиг. 1 изображена схема осушест- впения способа в аппарате с внутренней переливной кольцевой перегородкой 1 и винтовой мешалкой; на фиг. 2 - зависимость газосодержания от скорости воздуха; на фиг. 3 - зависимости мощности, потребляемой винтовой мешалкой, и скорости реакции, от коэффициента заполнения аппарата. Аппарат заполняют жидкостью обье- MOMV., меньшим его объема на уровне переливной перегородки V.,p. При этом исходный уровень жидкости HVJ,B аппарате находится ниже уровня переливной перегородки Н,, Приводят во вращение винтовую мешалку 2. Под ее воздействием жидкость поднимается по кольцевой перегородке 1 и начинает переливаться через ее верхний край. В результате , этбго возникает непрерывная циркуляция жи&кости в аппарате по замкнутому контуру. . За счет достаточно высокой скорости циркуляции жидкости газ, заключенный в объеме между исходньш уровнем жидкости в статическом состо5шии Н ;j{ и уровнем ее перелива через переливную перегородку Нр,., увлекается, потоком жидкости, диспергируется и равномерно, в ней распределяется, образуя однородную газожидкостяую смесь. Газосодержание жидкости при этом определяется отношением объема жидкости в аппарате V,,.H,j F к объему газожидкостяой смеси образующейся при циркуляции жидкости. Для одинакового сечения аппарата газосодержание Ч равно отношению высот Н,рк Нр;,;-; с.. При заполнении аппарата выше уровня переливной перегородки в статическом состоянии V,/VPJ, 1,2) газосоде ржанив циркулирукшей жидкости без подачи газа в аппарат равно нулю. По мере уменыпе- ния объем.а жидкости в аппарате газосодержание образующейся газожидкостной смеси непрерывно возрастает и составляет 5-6% дпяУ),;/,,.,0 и 32-33% н nnflVjjf / ,72. Дальнейшее уменыие- ние объема жидкости в аппарате приводит К разрыву сплошности газожипкостного потока при его повороте через веркявй край переливной перего рошш. Заполнение I аппарата, соответствующее L/Vy,(|K)72, является минимально цопустимым аля обеспечения эффективного перемешивания газа с жицкосгью. Таким образом, при изменении отношения от 1,2 до 0,72 газосойержание циркулирующего потока может меняться от О цо 33%. В aHana3OHeV.,/Vnn-Oi8-O 9 обеспечиваетс эффективное перемешивание газа с жидкостью и постигается высокое газосо- держание 15 - 25% циркулийющего потока образующейся газожидкостной .смеси даже без подачи газа. Причем подача газа в аппарат в этом случае мало влияет на величину суммарного.газосс- держания, повышая его на 2-5%. Таким образом, предлагаемый способ перемешайвания газа с жидкостью путем циркуляции ее через переливную перегородку при поддержании велил1ины заполнения ап парата в диапазонеV;j,/Vf,f,0,8-0,9 поэволит значительно повысить газосо держа ние жидкости и снизить расход газа для получения требуемой величины газосоцержания, т.е. снизить энергозатраты. Заданный объем жидкости в аппарате при циркуляции ее по замкнутому конту- ру поддерживают известными способами, регулируя, например, скорость вывода жидкости из емкости по весу столба, газожидкостной смеси или используя свободный перелив с заданной высотой перелива HQ, как показано на фиг, 1. Пример. Проводят перемешивание воздуха с водой в аппарате объемом 2ОО л и диаметром 400 мм, имеющем кольцевую перегородку циамеРром 250 м и винтовую мешалку диаметром 150 мм с шаговым отношением винтовой мешалки 0,8. Частота вращения вала мешашш составляет 46,7 1/с. Скорость воздуха, отнесенную к попереч- ному сечению( корпуса аппарата, меняют от О до 0,07 м/с. Отношение меняют от1,2 до 0,75. . На фиг. 2 приведены опытные зависимости газосодержания от скорости во духа в аппарате для различньос его заполнений:1 1.2; 2 -Vjc/ymrl.p; 3 .94; 4 -.Ч,,88| 5 4 /Vnn0.85; 6 ,,82;. 7 -V,,.,76; 8 .75. . Газосодержание при заполнении аппа рата на уровне или выше уровня перелив ной перегородки составляет Q-15% и зависит от скорости воздуха (кривые 1 и 2), npHV,,0 газосодержанда жид.кости значительно возрастает и в меньшей степени зависит от скорости воздуха в аппарате. В предлагаемом .диапазоне (кривые 4-7) обеспечивается эффективное перемешивание и высокое газосснержание 17-30%. Пример 2 . Проводят процесс гидрирования водного раствора глюкозы в аппарате объемом 0,63 м с внутренней кольцевой переливной перегородкой и вин тобой мешалкой. Исходный уровень раствора глюкозы в статическом состоянии устанавливали ниже переливной перегородки на 500 мм. Водород для гидрирования глюкозы подавали в .газовую фазу аппарата. Давление в ап- . пара те составляет 6О кгс/см . Процесс периодический без протока жидкости. ; После выключения винтовой мешалки водород, находящийся в обьеме между исходным уровнем раствора глюкозы в аппарате и уровнем перелива его через кольцевую перегородку, вовлекается в циркуляцию-и диспергируется в растворе. Среднее газосодержание составляет 2О%. Благодаря высокому газосрдержанию уменьшился расход водорода. При. этом расход водорода определяется только скоростью химической реакции. В этих условиях продолжительность процесса гидрирования не превышает 1,2-1,5 ч. В случав же ведения процесса при исходном уровне раствора глюкозы вьш1е переливнойперегородки, несмотря на значительное увеличение расхода водорода сверх потребности химической реакции, газосодеркание жидкости вдвое ; меньше, а продолжительность процесса составляет 2,0 - 2,5 ч. Проведены испытания на различных средах: гидрирование водного раствора глюкозы в аппарате РГ 0,63-6,4 объемом 0,63 м ; восстановление нитросое- динений водородом в аппарате FT 2,5 5,4 объемом 2,5 сульфирование масел углекислым газом в аппарате РГ 40,6 объемом 4 м , . . В результате проведения испытаний установлено, что во всех аппаратах независимо от состава рабочей среды имеет место одинаковъй экстремальный характер зависимости мощности, потребляемой винтовой мешалкой, от коэффициента заполнения с явно выраженным минимумом в диапазоне (0,8 - 0,9) К (фиг. 3); ана/1огичнъ1й вид имеет зависимость времени реакции от коэффициента запоя- i

1042781

нения аппарвта К. Минимальное время реакции аостигае.тся также при КЮ.З 0,9, а величина его определяется кинетикой процесса (фиг. 3).

Таким образом, предлагаемый способ перемешивания газа с жидкостью позволяет значительно ингвнсифицировать проие,сс и снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ перемешивания газа с жидкостью | 1986 |

|

SU1378902A1 |

| Способ перемешивания пенообразующих жидкостей с газом | 1976 |

|

SU697162A1 |

| Горизонтальный аппарат для перемешивания, выделения газообразной фазы и отделения тяжелой фракции | 1988 |

|

SU1629087A1 |

| РЕАКТОР СИНТЕЗА МЕТИЛФОРМИАТА | 1993 |

|

RU2146556C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Аппарат для перемешивания | 1986 |

|

SU1400654A2 |

| Газожидкостный реактор | 1984 |

|

SU1169729A1 |

| Газожидкостной реактор с циркуляционным контуром | 1988 |

|

SU1530238A1 |

СПОСОБ ПЕРЕМЕШИВАНИЯ ГАЗА С ЖИДКОСТЬЮ, включающий поцачу газа в аппарат и.циркуляцию жипкости через переливную пе{ гороаку, отличающийся тем, что, с целью интенсификации процесса перемешивания и снижения энергозатрат, перемешивание ведут при отжхиении ббьема жидкости 6 аппарате к объему аппарата на уровне переливной перегородки, равном О,8-О,9.

о - ay1.0 к

Фиг.З 3aeucuflfocmu (K}uT(f)no yi/fMHt /ff u осуществлении газо-Ж д/состм /х rtponeccoff ffa jtya3jrtfVfftifx Срезах f аппаратах ..4 РГ2.-6. г/ .ff

-as

,.0.5

..Д7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции № 1554578, кл.О 06 f , 1969 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-09-23—Публикация

1981-01-06—Подача