(54) МАСХЗООБМЕННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ЖИДКОФАЗНЫХ РЕАКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Тепломассообменный аппарат | 1981 |

|

SU993969A1 |

| АППАРАТ ДЛЯ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА | 1994 |

|

RU2096076C1 |

| Газожидкостной реактор | 1984 |

|

SU1200965A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Установка для массообменных процессов в гетерогенных средах | 1987 |

|

SU1445746A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Массообменный аппарат | 1990 |

|

SU1757697A2 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Аппарат для перемешивания | 1986 |

|

SU1400654A2 |

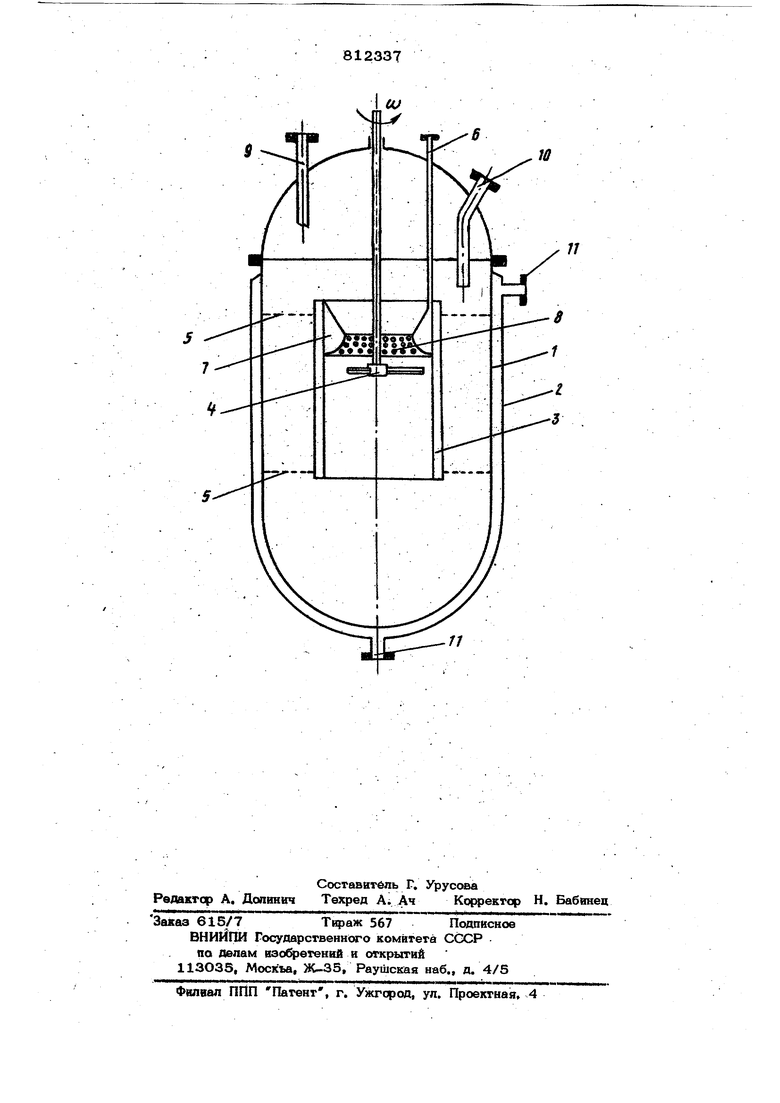

, I .. ТЯзобретение относится к массообмё {ь ной аппаратуре и прехщаэначено для проведения жидкофазных реакций, на- « тфимер, этерификапии, и может быть использовано в химической и нефтехимической промышпеннос ях. : Известен аппарат для прсю дения жидкофазных реакций, содержаший ксрпус с теплообменной рубашкой, коаксиально . тановлещ1ую циркуляционную трубу с расположенной внутри мешалкой, газфа.сщ}еделитепьное устройство, расположенное в кольцевом зазоре между циркуляци яп1ой трубой и корпусом, патрубок ввода 1 азового или низкокипящего компоне11та в кольцевом зазоре размещен слой катализатора. Газовь1й вли низкокипящий крйаонент вводится через полый вал в ц|фкуляционну1о трубу. Осевая циркуляция реакцишной массы осуществляется за счет винтового насоса, а газораспределительная решетка и зернистый катализатор iJiijrжит для диспергирования газовой фазы и увеличения поверхности контакта фаз CQ. Недостатками аппарата такой кшсг- рукции являются большое гидравлическое сопротивление слоя катализатора, уменьшение реакционного объема, так как большую его часть занимает зернистая твердая фаза. Сопротивление слоя катализатора снижает интенсивность осевой циркуляции жидкости. Кроме того, в кольцевом зазоре, где расположена твердая фаза нельз я создавать высоких скоростей i-aзожидкостной смеси, во избежание выноса твердой фазы и ее попадания в циркуляционную трубу, так как будет забиваться газораспределительная решетка. По этой же причине над слоем катализатора нельзя установить ограничительную сетку. Селективность процесса массообмена , идущего с хвмняес1К й реакцией, во многом определяется созданием равномерного температурного поля по сечению аппарата. С(1лошной слой катализатора и небольшая скорость х азожидкостной смеси, проходящей сквозь него, не обеспечивает интен38cHBHoe перемешивание жидкой фазы по радиусу аппарата, снижают турбулентность, т.е. уменьшают конвективньй теплообмен. Это недопустимо в ряде процессов органи;ческого .синтеза, например в пронзводстве компонентов для получения синтетического волокна. .Так как в таких случаях превышение градиента температур более чем на приводит к образованию побочных веществ, снижающйк качество целевого продукта. При проведении процессов этерификации например соединения расплава адипиновой кислоты с метанолом, в производстве себациновсй кислоты, необходимо максималь ное использование низкокипящез о компонента (метанола). Для чего необходимо максимальное смешение получающейся паровой фазы с жидкостью, что невоаможно без применения специальных диспергирующнх устройств и интенсивной циркуляции жидкости, способствующих захвату пузырей газа и удержание их в жидкой фазе. В приведенном примере это тем более важно, что процесс этерификации идет при , а температура кипения метано ла в условиях npcaiecca не превышает list. Таким образом вводимый жидкий метанол моментально переходит в паро- . вую фазу и для увеличения поверхности ксжтакта фаз и полного использования метанола, образующуюся в виде пузырей паровую фазу, необходимо задерживать в жидкости. Цель изобретения - интенсификация прсдаесса массообмена и максимальное ис пользование газового или низксжипящего компонента за счет увеличения поверхнос ти компонента фаз. Указанная цель достигается тем, что аппарат снабжен кольцевым коллектором, расположенным на внутренней поверхности циркуляционной трубы между ее верхним срезом и мешалк, соедввенным с патрубком ввода газового или низкокипящего компонента, при этом кольпевси кол лектор имеет в сечении форму четверти тора. Кроме того целесообразно выполнять днище коплектсфа перфорированным, а газораспределительное устройство выполнять в виде сеток, диаметр ячеек которых уменьшается по высоте аппарата. На чертеже изображен аппарат. Аппарат содержит .корпус 1. с теплообменной рубашкой 2, коаксиальнс| установленную циркуляционную трубу 3 с рао положенной внутри мешалкой 4, газораспределительное устройство 5, выполненное в виде сеток, диаметр ячеек которых -7 уменьшается по высоте аппарата, патрубок 6 ввода газового или низкокипящего компонента, кольцевой коллектор 7 с перфоированным днищем 8, соединенный с патрубком 6 ввода газового или низкокипящего компонента, патрубок 9 ввода жидкого реагента, патрубок 1О вывода целевого продукта 10, и технологические штуцера 11 для ввода и вывода теплоносителя. Массообм«1НьШ аппарат работает следующим образом. Реакционная смесь, подается через патрубок 9, а через патрубок б и коллектор Т поступает низкокипящий или газовый компонент Интенсивная циркуляция смеси обеспечивается мешалкой 4. Если реакция идет с большим тепловым эффектом, то циркуляционная труба 3 может быть выполнена в виде теплос менного элемента. Поступающий в реактор низкокипяший компонент вскипает, но он подхватьшаетСя циркулирующим жидкостным потоком и поступает в нижнюю часть аппарата. Мешалка 4 диспергирует газовую фазу, что увеличивает поверхность контакта фаз. При поступлении газожидкостнрй смеси в кольцевой зазср межДу циркуляционной трубой 3 и корпусом 1, она проходит последовательно сквозь сетки 5, в резуг|ьтате чего происходит диспергирование пузырей . Количество сеток и диаметр ячейки вь«5ираются в зависиг ости от объемного газосодержания гааожшйсо-. стной смеси и сксрости реавдий. Раз мер ячеек сеток по высоте аппарата уменьшается, что способствует получению более мелких пузырей, причем верхняя сетка должна обеспечивать такую дисперсность газовойфазы, нтобы силы поверхностного натяжения обеспечили время существования пузырей достаточное для попадания газожидкостной Смеси в циркуляционную трубу. Выполнение кольцевого коллектора с Перфорированным днищем в виде четверти тора исключает выход образующейся паровой фазы или вводимого гаЗа на по. верхность раздела фаз, так как скорость жидкости в коллекторе выше, чем в циркуляционной трубе и пузыри смываются потоком. Предлагаемьй - аппарат обеспечивает многократное диспергирование газовой фазы и многократную циркуляция газожидкостной смеси в аппарате. В силу этого увеличивается поверхность кситакга фаз, интенсифицируется массообмен и увеличивается селективность процесса. Гищ авлическое сопротивление сеток невелико. При необходимости, сетки могут быть выполнены из материала, являющегося катализатором для данного процесса. Количество сеток и расстояние между ними определяется, расчетным путем.

Между сетками сохраняется высокая турбулентность потока, что способствует конвективному теплопереносу.

Формула изобретен и. я

компонента, отличающийся тем, что, с целью интенсификации процесса массообмена и максимального использован и газового или низкокипяшего компонента за счет увеличения поверхности контакта фаз, он снабжен кольцевым коллектором, расположенным на внутренней поверхности циркуляционной трубы ее верхним срезом и мешалкой, соединенным -с патрубком ввода газового или низкокипяшего компонента, при этом кольцевой коллектор имеет в сечение четверти тора.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство, СССР № ЗО6866, кл. В O1J 1/ОО, 1971.

11

Авторы

Даты

1981-03-15—Публикация

1979-06-07—Подача