(

N0

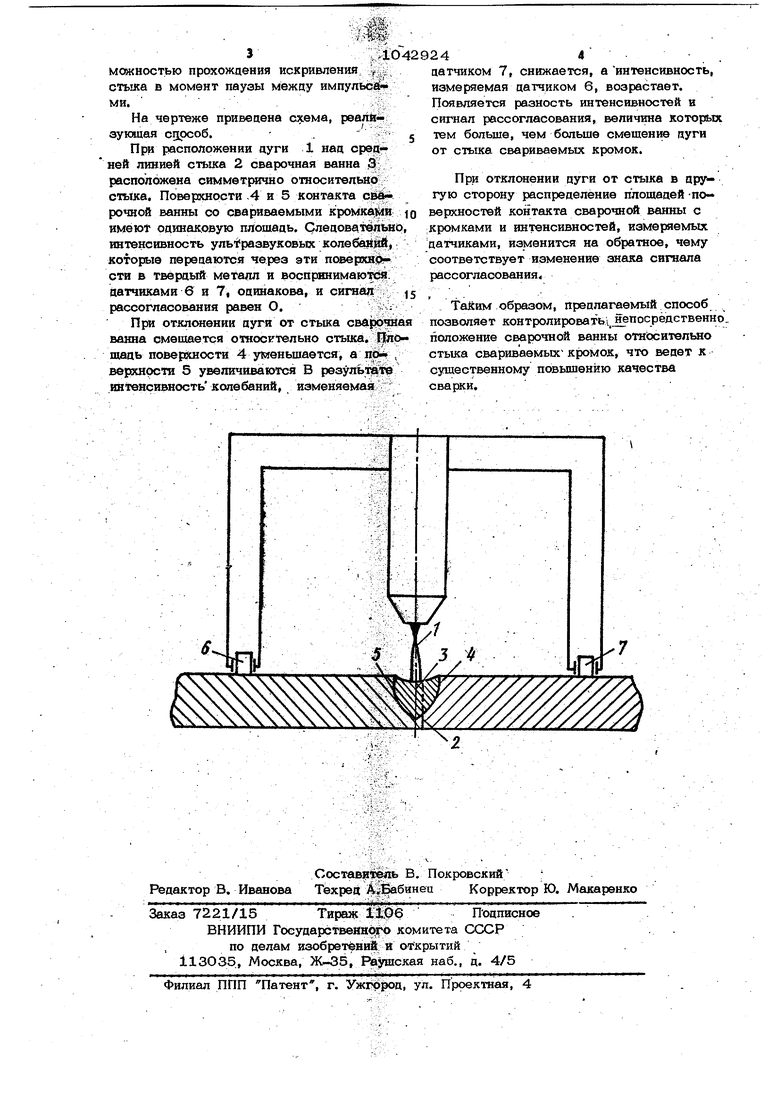

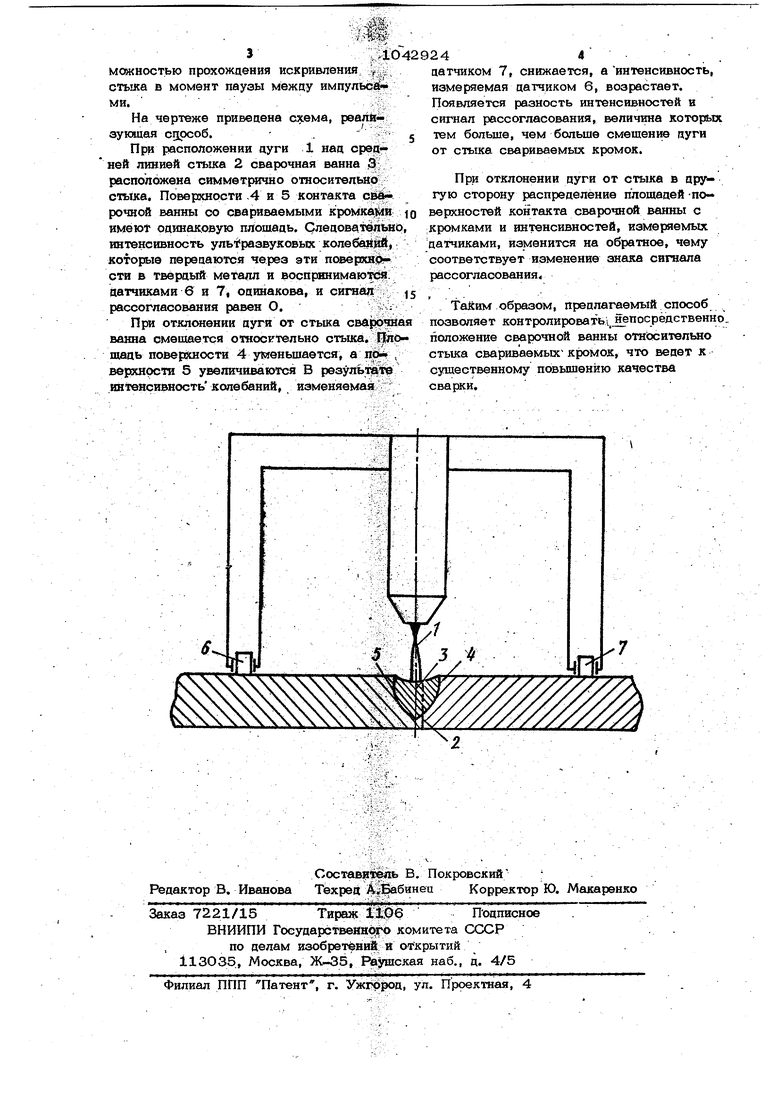

:о э 4:2 Изобретение относится к автоматизации сва очного производства и 1угожет .быть использовано при автоматическом ведении сварочной горелки вдоль свариваемых кромок в процессе сварки. Известен способ контроля отклонения дуги от стыка свариваемьхх кромок, при котором измеряют разность времени пробега ультразвукового сигнала от дат чиков-излучателей, установленных по разные стороны сварочной горелки и жестко с ней связанных, до свариваемы кромок и обратно. Разность времени прохождения сигна ла характеризует степень горелки от середины стыка, -Q Способу присуща сравнительно, невысокая точность .смешения, Наиболее близким к изобретению по технической сущности и,достигаемому результату является способ слежения за стыком в сварочной установке, при котором определяют разность интенсивно стей ультразвуковых колебаний, возбуждаемых ультразвуковой установкой, в зоне сварки, на расстоянии, равноудален ном от сварочной горелки. Разность ультразвуковых колебаний характеризует степень отклонения горелки от середины стыка 2 . Однако измерение величины отклонения электрода от середины стыка не дае точной информации о положении дуги от нос.ительно стыка, так как она может вследствие различных возмущений откло няться от стыка даже в случае расположения электрода над центром стыка, что ведет к снижению качества сварного соединения. Целью изобретения является повышен точности контроля отклонения дуги от стъша свариваемых кромок, Указанная цель достигается тем, что согласно способу контроля отклонения дуг от стыка свариваемых кромок, при которо В зоне шва возбуждают ультразвуковые колебания и определяют разность интенсивностей этих колебаний на поверхности свариваемого изделия в точках, равноудаленных от сварочной горелки, ультразвуковые колебания возбуждают сварочной дугой путем наложения на ауту импульсов тока длительностью 1 f 10 - 1 10 С с периодом следования 1 1-ICr G.. Наложение на удугу таких импульсов приводит к изменению величины ее да&дения на свариваемый металл с ультразвуковой частотой, в результате чего в сварочной ванне возбуждаются ультразвуковые колебания, которые затем распространяются в твердом металле. Интенсивность этих колебаний измеряется датчиками, равноудаленными от сварочной горелки и жестко хз ней связанными. Наложение импульсов длиттельностью 1 1 . позволяет пропускать через дугу токи от 5ОО А до 1000 А (в импульсе), что при минимальном влиянии на режим сварки и геометрию шва обеспечивает возбуждение УЗ колебаний достаточной интенсивности. Кроме того, при таких длительностях колебание происходит с частотами, соответствуюшими диапазону длин волн, при которых наблюдается слабое затухание ультразвука, распространяюшегося в металле. Уменьшение длительности импульсов (менее 10 с) может привести к тому, что за такое время не успееТ сформироваться канал столба дуги, позволяющий пропускать ток достаточной величины. Увеличение длительности импульсов более 1 1О С приведет к расширению дуги столба, что может привести к изменению технологических параметров сварки, снижающему качество соединения. Уменьшение величины тока в импульсе до значения менее 500 А прив6дит к значительному снижению интенсивности УЗ колебаний, что вызьшает салибку. в измерении величины отклонения дуги стыка. Увеличение величины тока в импульсе cBbmie 1000 А может вызвать неустойчивость горения дуги. Период следования импульсов 1 1СГ IlO C обеспечивает минимальное влияние колебаний на режим сварки и геометрию шва. Наложение импульсов с периодом следования I-IO C позволяет с высокой точностью измерять отклонение дуги от стыка на повышенных скоростях сварки, при этом изменение технологических параметров практически не сказывается на качестве сварки. При малых скоростях сварки целесообразней использоватъ период следования импульсов 1« 10 -С, что внесет изменения в параметр температуры режима, менее, чем на 0,5%, Уменьшение периода следования импульсов (менее 1)10 С) приведет к изменению параметров технологического режима сварки, снижающему качество соединения. Увеличение периода следования свьщ1е снижает точность измерения отклонения дуги в связи с возможностью прохождения искривления , . стыка в момент паузы между импупьсйми. На чертеже приведена схема, реалиауклдая сзрсоб.-. При расположении дуги 1 над средней линией стыка 2 сварочная ванна 3 расположена симметрично относительно сть1ка. Поверхности .4 и 5 контакта с&а рочной ванны со свариваемыми кромками имеют одинаковую плошадь. Рледователья интенсивность ультразвуковых колебаний, которые передаются через эти поверосяости в твердый металл и воспринимаются, датчиками 6 и 7, одинакова, и сигнал рассогласования равен О. При отклсиении дуги от стыка сварочн ванна смещается относительно стыка, fjno шаць поверкности 4 уменьшается, а по- , верхно увеличиваются В результате интенсивностьколебаний, изменяемая ,.10 244. датчиком 7, снижается, а интенсивность, измеряемая датчиком 6, возрастает. Появляется разность интенсивностей и сигнал рассогласования, величина которых тем больше, чем больше смещение дуги от стыка свариваемых кромок. При отклонении дуги от стыка в другую сторону распределение площадей -поверхностей контакта сварочной ванны с кромками и интенсивностей, измеряемых датчиками, изменится на обратное, чему соответствует изменение знака сигнала рассогласования ТаКим образом, предлагаемый способ позволяет контролироватЫ, положение сварочной ванны отябситепьно стыка свариваемых кромок, что ведет к существенному повышению качества сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля отклонения дуги от стыка свариваемых кромок | 2016 |

|

RU2632751C1 |

| Способ управления положением электросварочной горелки относительно стыка и устройство для его осуществления (его варианты) | 1982 |

|

SU1087283A1 |

| Способ регулирования процесса дуговой сварки | 1990 |

|

SU1830320A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| Способ автоматического слежения за стыком | 1985 |

|

SU1230773A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЯ ДУГИ ОТ СТЫКА СВАРИВАЕМЫХ КРОМСЖ, при котором в зоне шва возбуждают ультразвуковые колебаний и определяют разность интенсивностей этих колебаний на поверхности риваемого изделия в точках, равноудаленных от сварочной горелки, о т л и ч а ю щ и и с я тем, что, с целью повышения точности контроля, ультразвуковые колебания возбуждают сварочной дугой путем наложения на дугу импульсов тока длительностью 1-10 - 110 с Х с периодом следования I-IO с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кювет для обработки кинолент | 1924 |

|

SU1477A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-28—Подача