Изобретение относится к автоматизации сварочных процессов и мохет быть использовано при автоматической дуговой сварке угловых соединений и соединений с разделкой кромок стыка .

Целью изобретения является повышение качества сварки путем стабилизации величины катета шва.

Поставленная цель достигается тем, что в способе управления положением электросварочной горелки с возвратнопоступательным перемещением горелки поперек стыка и с изменением направления перемещения при срабатывании датчика наезда на кромку, перемеща- ющегося совместно с горелкой, на кромку стыка используют датчик с фиксированным относительно горелки положением точек наезда его на кромки стыка, измеряют амплитуду колебания го- релки, проводят вычисление разности измеренного и заданного значений амплитуды колебания и при положительном значении этой разности перемещают горелку в осевом ее направлении к стыку, а при отрицательном - от стыка на величину

М

&L

п

j

где &L - величина корректирующего перемещения сварочной горелки;

& А - величина разности измеренного и заданного значений амплитуды колебания свароч- ной горелки;

п - коэффициент регулирования нормального перемещения горелки, величина положительная. При фиксированном относительно го- релки положении точек наезда датчика на кромки стыка с величиной амплитуды колебания горелки поперек стыка жестко связано расстояние от стыка до горелки в момент прохождения электрода через стык. Стабилизация расстояния от горелки до стыка влечет за собой стабилизацию амплитуды колебания горелки. Аналогично с величиной отклонения амплитуды колебания & А от заданного значения жестко связана величина корректирующего перемещения сварочной горелки в ее осевом направлении & L, необходимого для поддержания значения амплитуды колебания, равной заданному значению. Эта зависимость & L и & А определяется коэффициентом регулирования осевого перемещения горелки п. Этот коэф фициент для горелки, сориентированной в биссектральной плоскости угла разделки кромок, выбирается фиксированным для заданного диапазона углов разделки согласно выражению

& max . DC win

4tg

t&

tg

ОС man

tg

оС,

7

Q 5

0

5

5

0 . JQ

0

где oL „av,

ОС m;n - предельные значения диапазона углов разделки кромок,

При этом требования к точности слежений за стыком обеспечиваются, если значения углов разделки кромок стыка находятся в пределах

2afCtg 2(1+П 0 2arctg 2(,;п,

где оС - текущее значение угла разделки кромок;

6 - погрешность регулирования осевого перемещения горелки по результатам одного измерения, выраженная в относительных единицах. Накопление погрешности слежения за стыком имеет предельное значение. Например, для последовательного измерения амплитуды в одном полупериоде колебания и затем коррекции осевого положения горелки во втором полупериоде колебания величина накопленной погрешности определяется выражением

Ј iV

где Ј - максимальная накопленная погрешность слежения за стыком, выраженная в относительных единицах.

Это связано с тем, что накапливаемая погрешность учитывается каждый раз при очередном измерении амплитуды колебания. Максимальная величина ошибки слежения за стыком в нормальном направлении определяется выражением

UL

ос man

льоп(е+ i),

где uLocrT)ax- максимально возможная

ошибка слежения за стыком в нормальном направлении горелки;

&Lon - величина отклонения стыка за один период колебания.

Задание и стабилизация амплитуды колебания горелки позволяет получить строго определенное, требуемое значение ширины и катета сварного шва по всей его длине, что обеспечивает однородность шва, равномерное распределение напряжений по его длине, увеличивающее прочность сварного соеди51

нения, обеспечивает оптимальный расход электродной проволоки. Стабилизация положения горелки по высоте относительно стыка и связанная с этим стабилизация вылета электрода позволяют стабилизировать величину сопротивления сварочного электрода и связанную с ней величину сварочного тока. Это приводит к стабильности горения дуги, температурного режима сварочной ванны, однородности структуры сварного шва по его длине, уменьшению разбрызгивания металла, увеличению качества защиты сварочной ванны защитным газом.

Кроме того, с целью увеличения точности слежения за стыком, коэффициент регулирования осевого перемещения горелки, ориентированной в бис сектральной плоскости угла разделки кромок, можно устанавливать с учетом конкретного угла разделки кромок согласно выражению

n- 2|tg-|-i ,

где &- - величина угла разделки кромок стыка.

Регулирование положения горелки по высоте, а также регулирование ее амплитуды колебания в этом случае осуществляется по результатам одного измерения амплитуды, поскольку вычисление величины корректирующего нормального перемещения горелки ДЬ производится г учетом угла разделки кромок стыка точно.

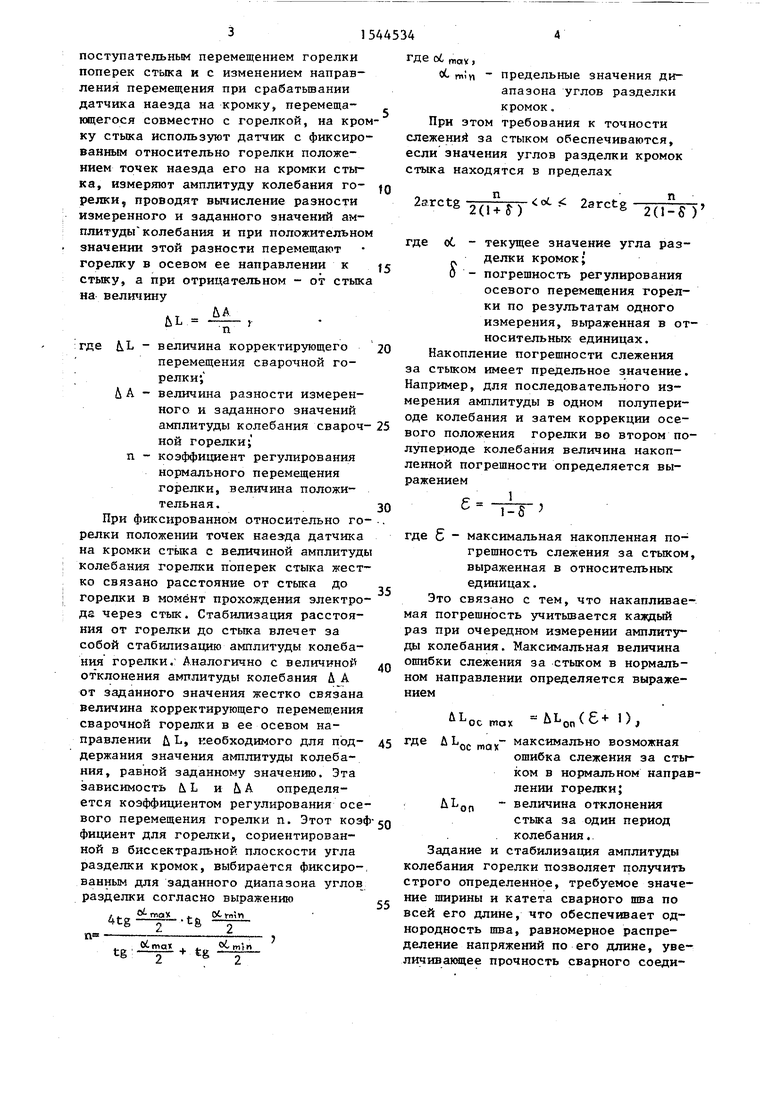

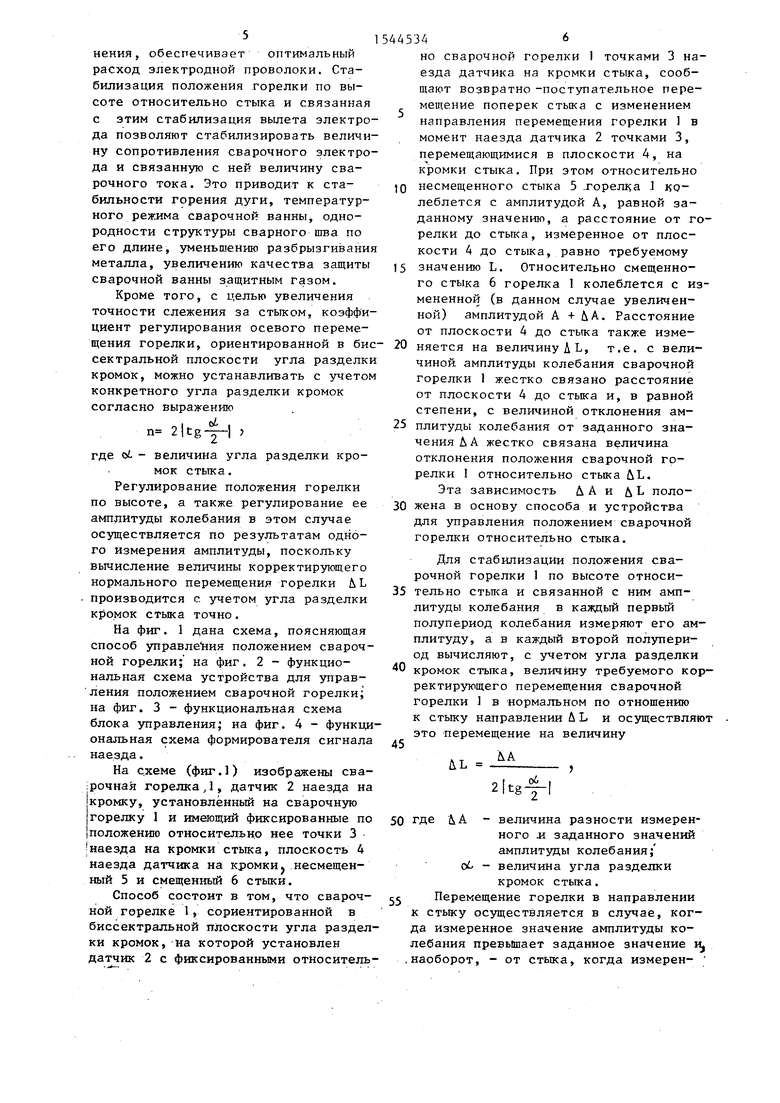

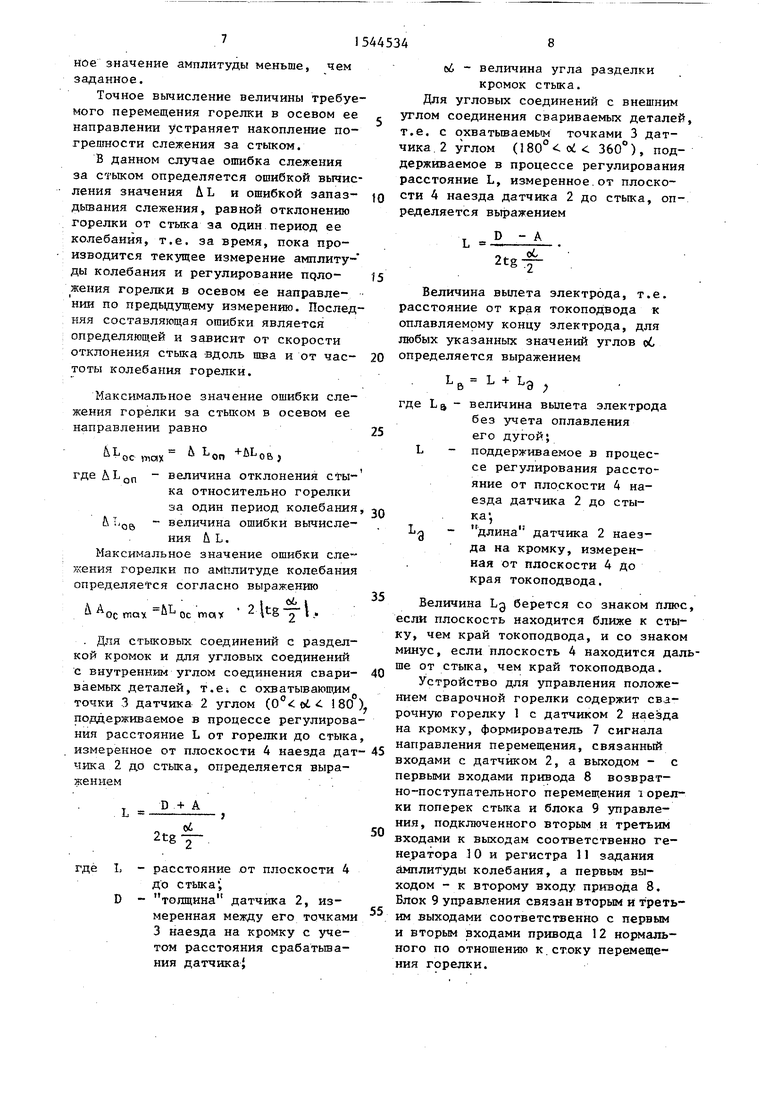

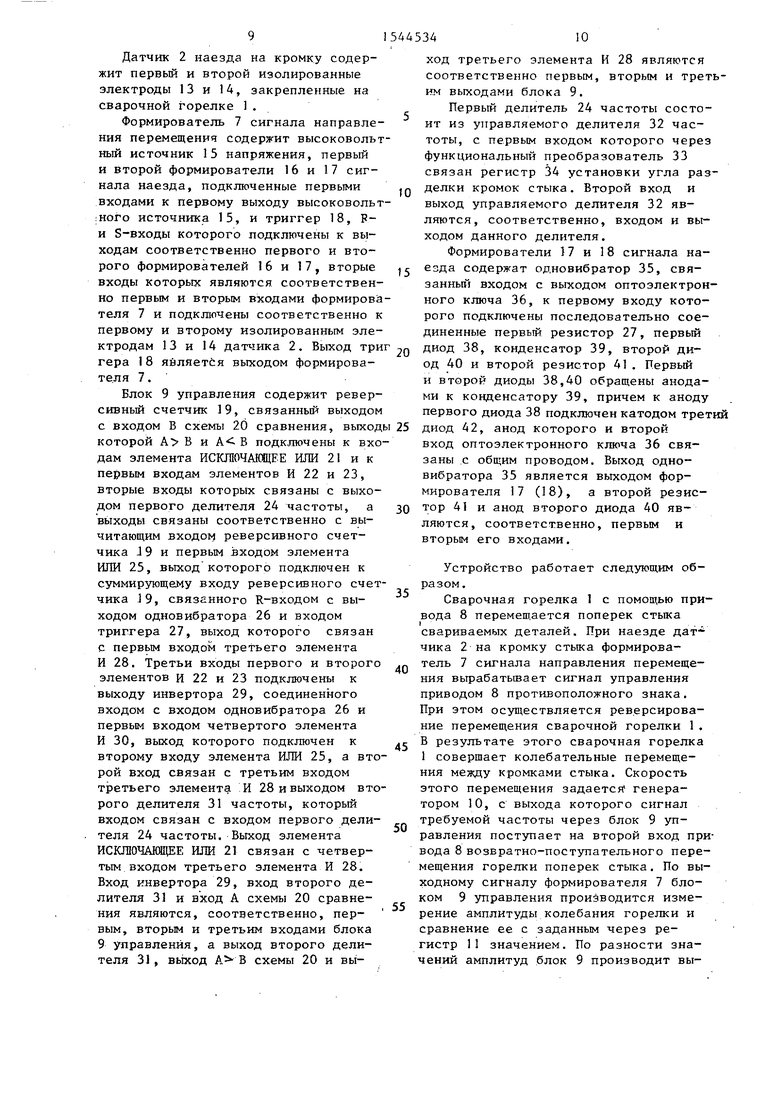

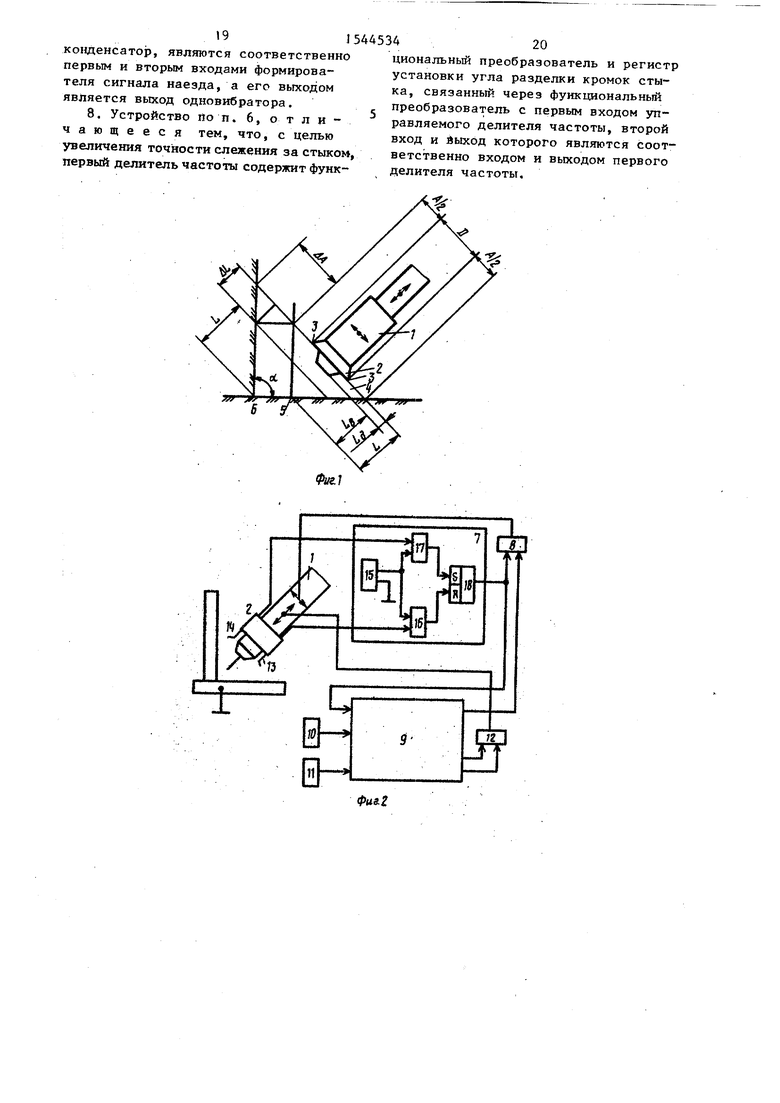

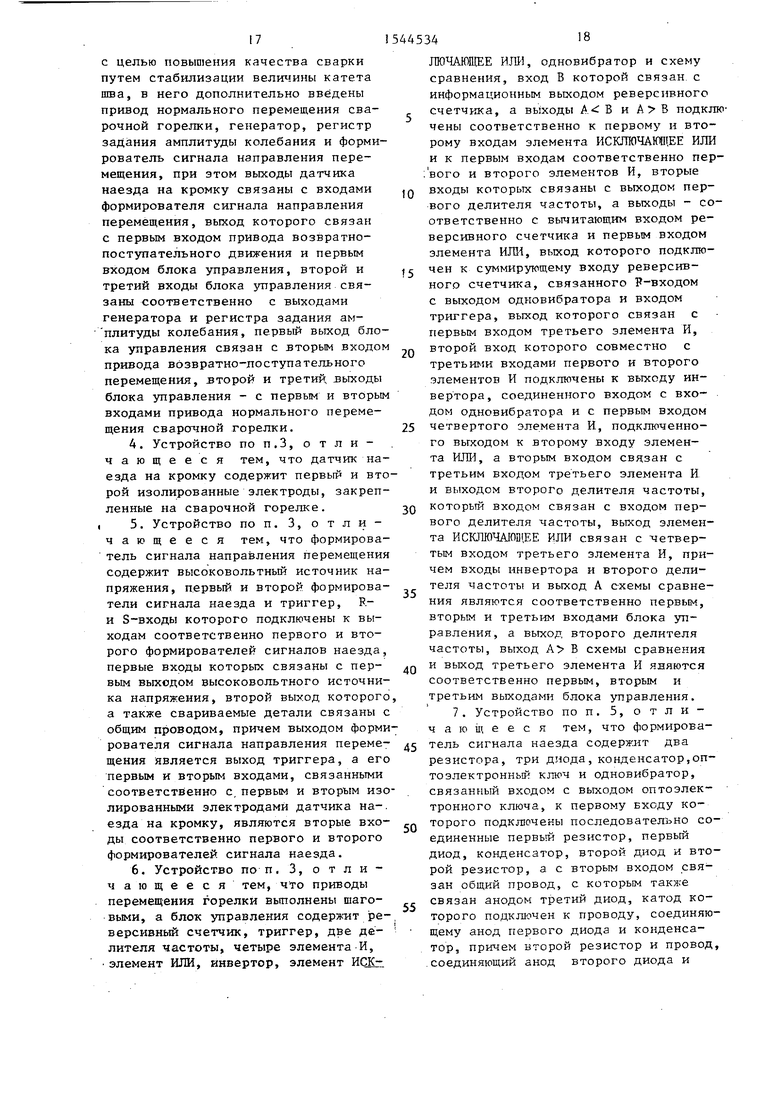

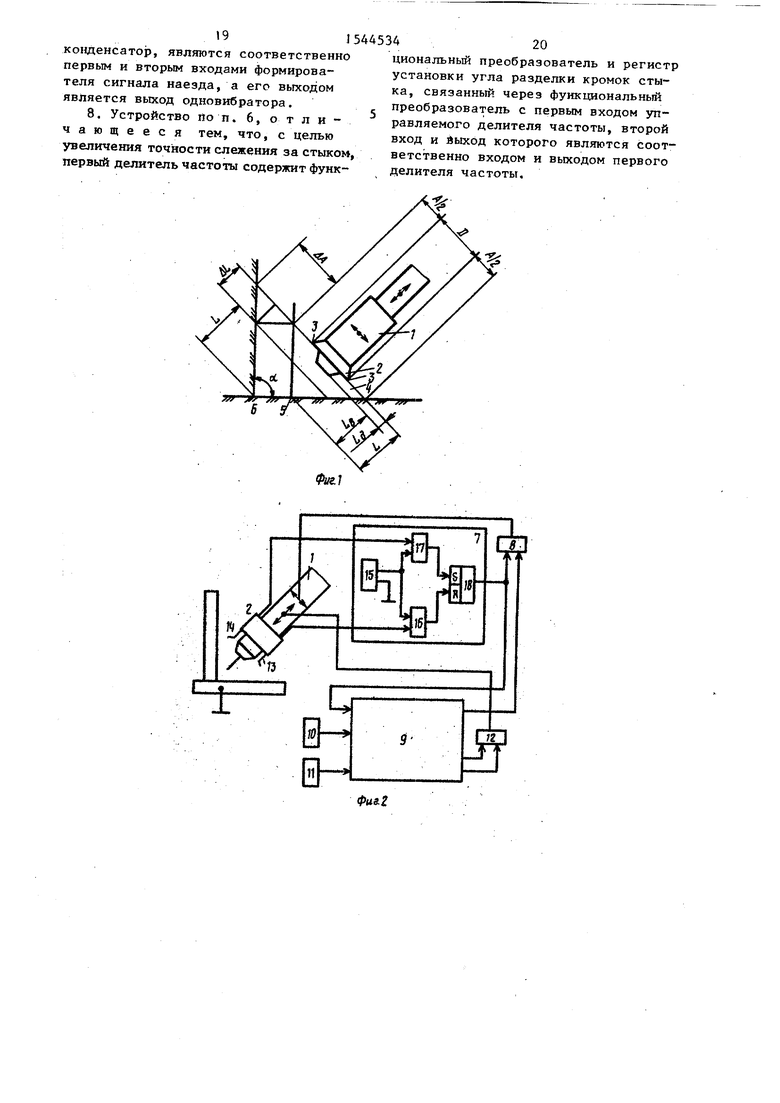

На фиг. 1 дана схема, поясняющая способ управления положением сварочной горелки; на фиг. 2 - функциональная схема устройства для управления положением сварочной горелки; на фиг. 3 - функциональная схема блока управления, на фиг. 4 - функци1 овальная схема формирователя сигнала наезда.

На схеме (фиг.1) изображены сварочная горелка,, датчик 2 наезда на кромку, установленный на сварочную горелку 1 и имеющий фиксированные по положению относительно нее точки 3 наезда на кромки стыка, плоскость 4 наезда датчика на кромки несмещенный 5 и смещенный 6 стыки.

Способ состоит в том, что сварочной горелке 1, сориентированной в биссектральной плоскости угла разделки кромок, на которой установлен датчик 2 с фиксированными относитель

10

15

20

445346

но сварочной горелки 1 точками 3 наезда датчика на кромки стыка, сообщают возвратно-поступательное переметение поперек стыка с изменением направления перемещения горелки 1 в момент наезда датчика 2 точками 3, перемещающимися в плоскости 4, на кромки стыка. При этом относительно несмещенного стыка 5 горелка 1 колеблется с амплитудой А, равной заданному значению, а расстояние от горелки до стыка, измеренное от плоскости 4 до стыка, равно требуемому значению L. Относительно смещенного стыка 6 горелка 1 колеблется с измененной (в данном случае увеличенной) амплитудой А + ДА. Расстояние от плоскости 4 до стыка также изменяется на величину AL, т.е. с величиной амплитуды колебания сварочной горелки 1 жестко связано расстояние от плоскости 4 до стыка и, в равной степени, с величиной отклонения ам- 25 плитуды колебания от заданного значения ДА жестко связана величина отклонения положения сварочной горелки 1 относительно стыка &L.

Эта зависимость Д А и Д L поло- 30 жена в основу способа и устройства для управления положением сварочной горелки относительно стыка.

Для стабилизации положения сварочной горелки 1 по высоте относи35 тельно стыка и связанной с ним амплитуды колебания в каждый первый полупериод колебания измеряют его амплитуду, а в каждый второй полупериод вычисляют, с учетом угла разделки

40 кромок стыка, величину требуемого корректирующего перемещения сварочной горелки 1 в нормальном по отношению к стыку направлении Д L и осуществляют это перемещение на величину

45

AL

ДА

2|tg

о6 2

где ДА - величина разности измеренного л заданного значений амплитуды колебания; oL - величина угла разделки

кромок стыка.

Перемещение горелки в направлении к стыку осуществляется в случае, когда измеренное значение амплитуды колебания превышает заданное значение и наоборот, - от стыка, когда измеренное значение амплитуды меньше, чем заданное.

Точное вычисление величины требуемого перемещения горелки в осевом ее направлении устраняет накопление погрешности слежения за стыком.

В данном случае ошибка слежения за стыком определяется ошибкой вычисления значения AL и ошибкой запаздывания слежения, равной отклонению горелки от стыка за один период ее колебания, т.е. за время, пока производится текущее измерение амплиту- ды колебания и регулирование пдло- жения горелки в осевом ее направлении по предыдущему измерению. Последняя составляющая ошибки является определяющей и зависит от скорости отклонения стыка вдоль шва и от частоты колебания горелки.

Максимальное значение ошибки слежения горелки за стыком в осевом ее направлении равно

га

где Д L

ос гоах

Ь Lon +UL

on

OB )

on

величина отклонения стыка относительно горелки за один период колебания А-ой - величина ошибки вычисления u L.

Максимальное значение ошибки сле- гения горелки по амплитуде колебания определяется согласно выражению

& Аос ma UL ос 2 tg - .

Для стыковых: соединений с разделкой кромок и для угловых соединений с внутренним углом соединения свари- ваемых деталей, т.е. с охватывающим точки 3 датчика 2 углом (О «С оЈ Ј 1 80 ) поддерживаемое в процессе регулирования расстояние L от горелки до стыка, измеренное от плоскости 4 наезда дат- чика 2 до стыка, определяется выражением

L

D + A

2tg

оЈ

I, - расстояние от плоскости 4

до стыка;

D - толщина датчика 2, измеренная между его точками 3 наезда на кромку с учетом расстояния срабатывания датчика}

оЈ - величина угла разделки

кромок стыка.

Для угловых соединений с внешним углом соединения свариваемых деталей, т.е. с охватываемым точками 3 датчика 2 углом ( 360°), поддерживаемое в процессе регулирования расстояние L, измеренное от плоскости 4 наезда датчика 2 до стыка, определяется выражением

D - А

,. Зев-Величина вылета электрода, т.е. расстояние от края токоподвода к оплавляемому концу электрода, для любых указанных значений углов ot определяется выражением

5

0

5

0 45

50

55

1 в

где La

Ь„ L + L

Э

величина вылета электрода без учета оплавления его дугой;

L - поддерживаемое в процессе регулирования расстояние от плоскости 4 наезда датчика 2 до стыка1,

Lg - длина датчика 2 наезда на кромку, измеренная от плоскости 4 до края токоподвода.

Величина Lg берется со знаком плюс, если плоскость находится ближе к стыку, чем край токоподвода, и со знаком минус, если плоскость 4 находится дальше от стыка, чем край токоподвода.

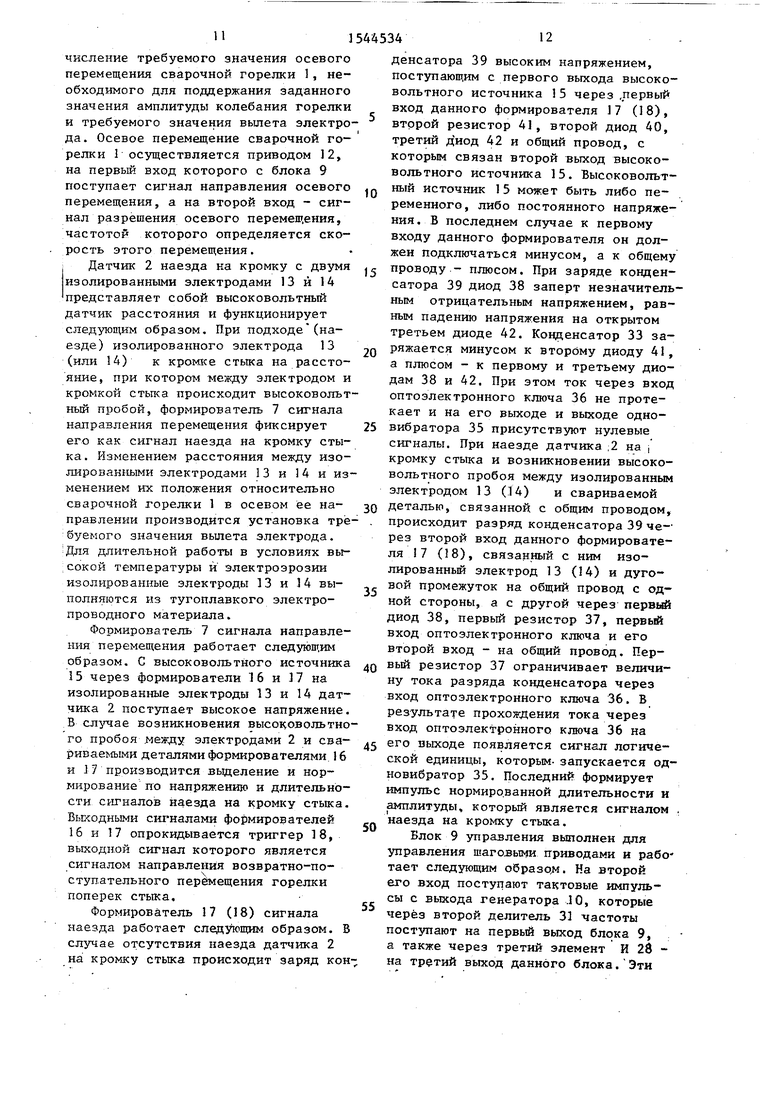

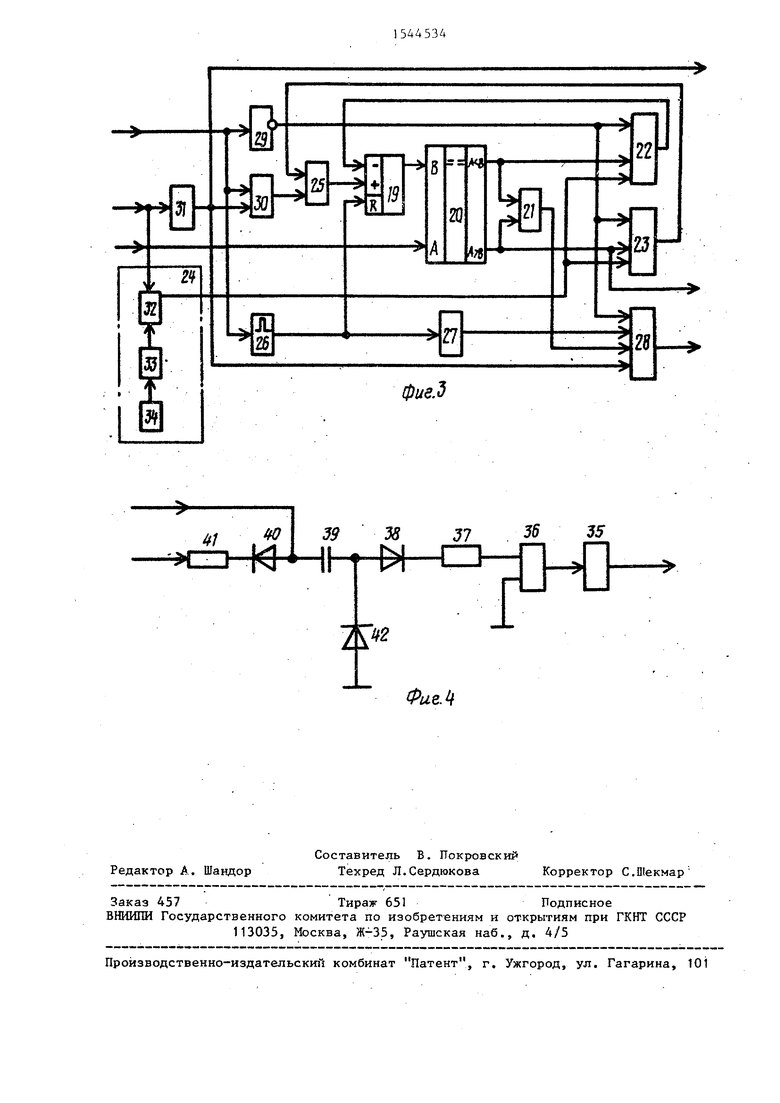

Устройство для управления положением сварочной горелки содержит сварочную горелку 1 с датчиком 2 наезда на кромку, формирователь 7 сигнала направления перемещения, связанный входами с датчиком 2, а выходом - с первыми входами привода 8 возвратно-поступательного перемещения i орел- ки поперек стыка и блока 9 управления, подключенного вторым и третьим входами к выходам соответственно генератора 10 и регистра 11 задания амплитуды колебания, а первым выходом - к второму входу привода 8. Блок 9 управления связан вторым и третьим выходами соответственно с первым и вторым входами привода 12 нормального по отношению к стоку перемещения горелки.

Датчик 2 наезда на кромку содержит первый и второй изолированные электроды 13 и 14, закрепленные на сварочной горелке 1.

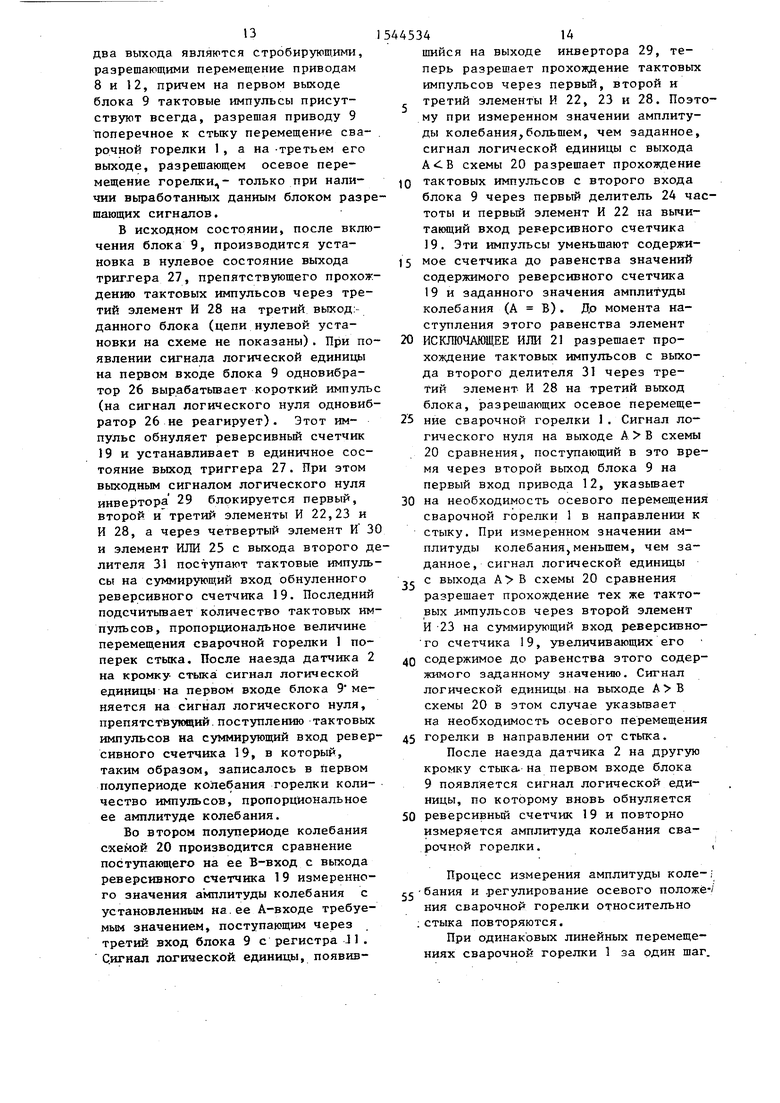

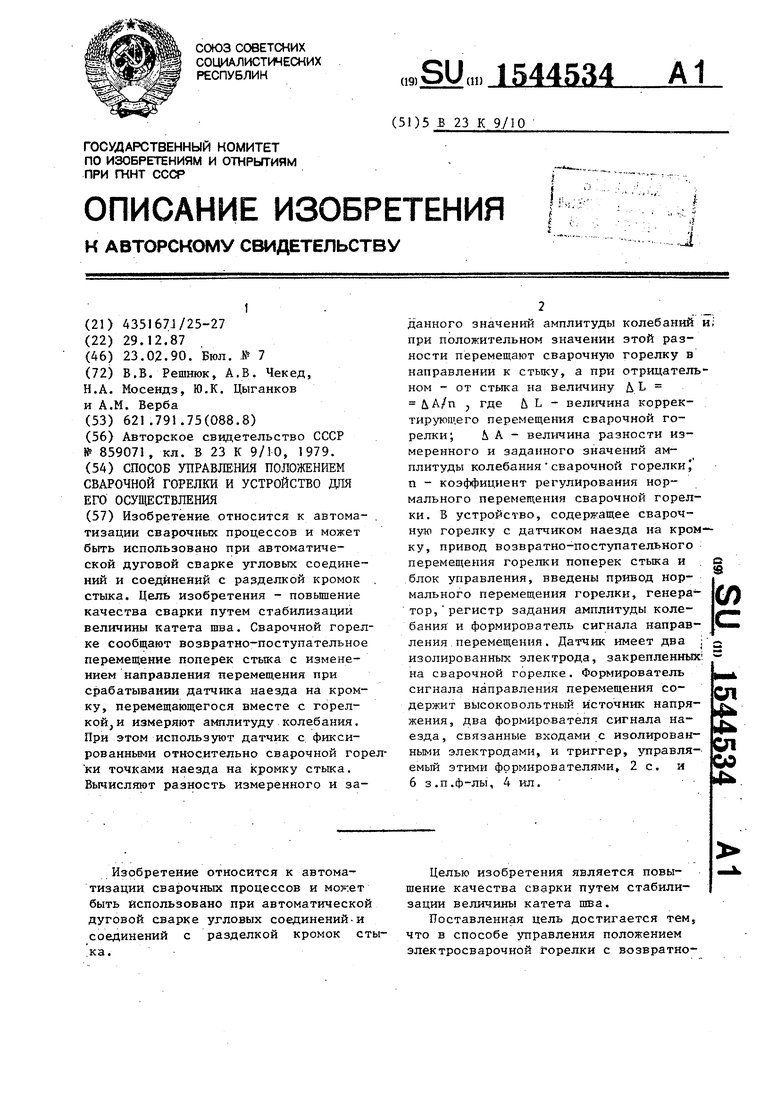

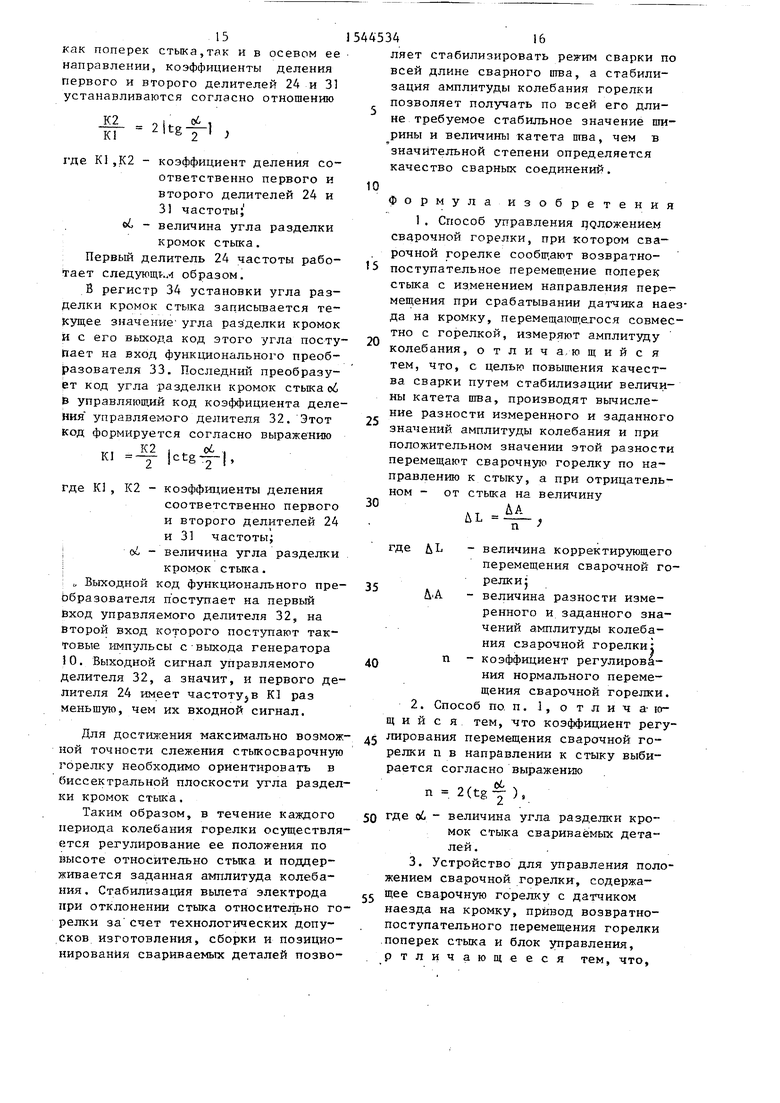

Формирователь 7 сигнала направления перемещения содержит высоковольтный источник 15 напряжения, первый и второй формирователи 16 и 17 сигнала наезда, подключенные первыми входами к первому выходу высоковольтного источника 15, и триггер 18, Р- и S-входы которого подключены к выходам соответственно первого и второго формирователей 16 и 17, вторые входы которых являются соответственно первым и вторым входами формирователя 7 и подключены соответственно к первому и второму изолированным электродам 13 и 14 датчика 2. Выход триг диод 38, конденсатор 39, второй ди- гера 18 является выходом формирова- од 40 и второй резистор 41. Первый теля 7.и второй диоды 38,40 обращены анодаБлок 9 управления содержит ревер- ми к конденсатору 39, причем к аноду сивный счетчик 19, связанный выходом первого диода 38 подключен катодом третий с входом В схемы 20 сравнения, выходы 25 диод 42, анод которого и второй

вход оптоэлектронного ключа 36 связаны с общим проводом. Выход одно- вибратора 35 является выходом формирователя 17 (18), а второй резискоторой А В и А В подключены к входам элемента ИСКЛЮЧАЮЩЕЕ ИЛИ 21 и к первым входам элементов И 22 и 23, вторые входы которых связаны с выходом первого делителя 24 частоты, а выходы связаны соответственно с вычитающим входом реверсивного счетчика J9 и первым входом элемента ИЛИ 25, выход которого подключен к суммирующему входу реверсивного счетчика 19, связанного R-входом с выходом одновибратора 26 и входом триггера 27, выход которого связан с первым входом третьего элемента И 28. Третьи входы первого и второго элементов И 22 и 23 подключены к выходу инвертора 29, соединенного входом с входом одновибратора 26 и первым входом четвертого элемента И 30, выход которого подключен к второму входу элемента ИЛИ 25, а второй вход связан с третьим входом третьего элемента И 28 и выходом второго делителя 31 частоты, который входом связан с входом первого делителя 24 частоты. Выход элемента ИСКЛЮЧАЮЩЕЕ ИЛИ 21 связан с четвертым входом третьего элемента И 28. Вход инвертора 29, вход второго делителя 31 и вход А схемы 20 сравнения являются, соответственно, первым, вторым и третьим входами блока 9 управления, а выход второго делителя 31 , выход А5 В схемы 20 и вы30

35

40

45

50

55

тор 41 и анод второго диода 40 являются, соответственно, первым и вторым его входами.

Устройство работает следующим образом,

Сварочная горелка 1 с помощью привода 8 переметается поперек стыка свариваемых деталей. При наезде датчика 2 на кромку стыка формирователь 7 сигнала направления перемещения вырабатывает сигнал управления приводом 8 противоположного знака. При этом осуществляется реверсирование перемещения сварочной горелки 1. В результате этого сварочная горелка 1 совершает колебательные переметения между кромками стыка. Скорость этого перемещения задается1 генератором 10, с выхода которого сигнал требуемой частоты через блок 9 управления поступает на второй вход привода 8 возвратно-поступательного перемещения горелки поперек стыка. По выходному сигналу формирователя 7 блоком 9 управления производится измерение амплитуды колебания горелки и сравнение ее с заданным через регистр 11 значением. По разности значений амплитуд блок 9 производит вы0

ход третьего элемента И 28 являются соответственно первым, вторым и третьим выходами блока 9.

Первый делитель 24 частоты состоит из управляемого делителя 32 частоты, с первьм входом которого через функциональный преобразователь 33 связан регистр 34 установки угла разделки кромок стыка. Второй вход и выход управляемого делителя 32 являются, соответственно, входом и выходом данного делителя.

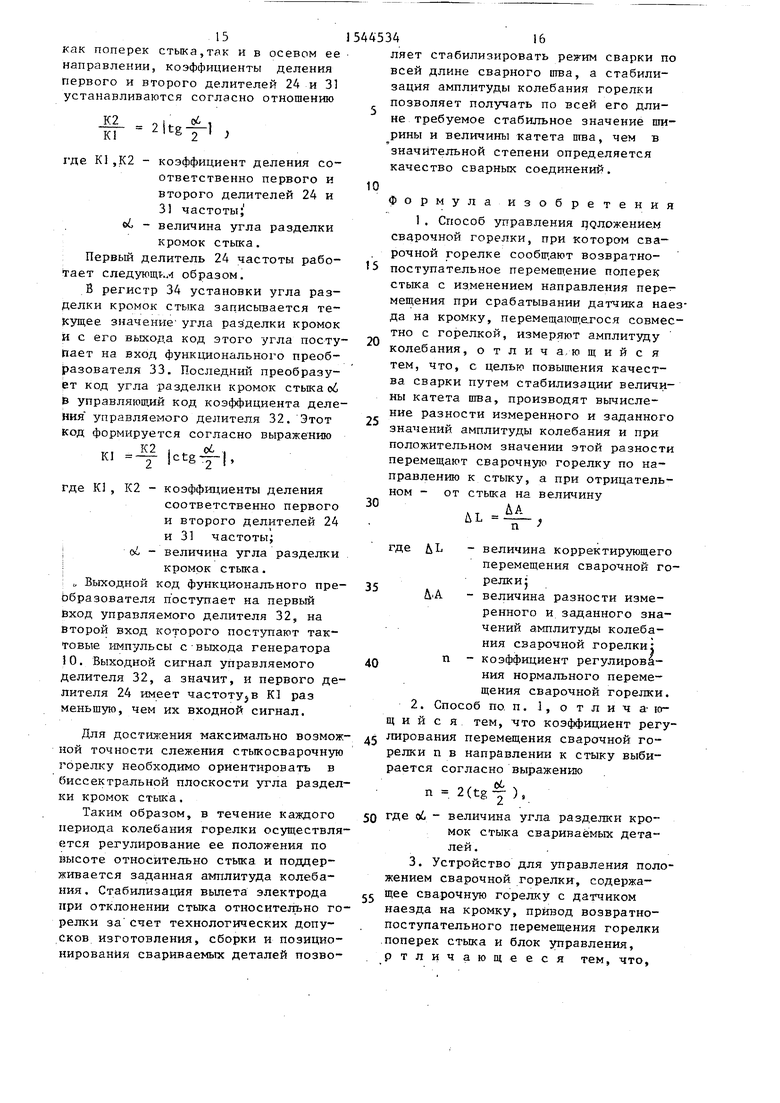

Формирователи 17 и 18 сигнала наезда содержат одновибратор 35, связанный входом с выходом оптоэлектрон- ного ключа 36, к первому входу которого подключены последовательно соединенные первый резистор 27, первый

0

5

0

5

0

5

тор 41 и анод второго диода 40 являются, соответственно, первым и вторым его входами.

Устройство работает следующим образом,

Сварочная горелка 1 с помощью привода 8 переметается поперек стыка свариваемых деталей. При наезде датчика 2 на кромку стыка формирователь 7 сигнала направления перемещения вырабатывает сигнал управления приводом 8 противоположного знака. При этом осуществляется реверсирование перемещения сварочной горелки 1. В результате этого сварочная горелка 1 совершает колебательные переметения между кромками стыка. Скорость этого перемещения задается1 генератором 10, с выхода которого сигнал требуемой частоты через блок 9 управления поступает на второй вход привода 8 возвратно-поступательного перемещения горелки поперек стыка. По выходному сигналу формирователя 7 блоком 9 управления производится измерение амплитуды колебания горелки и сравнение ее с заданным через регистр 11 значением. По разности значений амплитуд блок 9 производит вы11

числение требуемого значения осевого перемещения сварочной горелки 1, необходимого для поддержания заданного значения амплитуды колебания горелки и требуемого значения выпета электрода. Осевое перемещение сварочной горелки 1 осуществляется приводом 12, на первый вход которого с блока 9 поступает сигнал направления осевого перемещения, а на второй вход - сигнал разрешения осевого перемещения, частотой которого определяется скорость этого перемещения.

Датчик 2 наезда на кромку с двумя изолированными электродами 13 и 14 представляет собой высоковольтный датчик расстояния и функционирует следующим образом. При подходе (наезде) изолированного электрода 13 (или 14) к кромке стыка на расстояние, при котором между электродом и кромкой стыка происходит высоковольтный пробой, формирователь 7 сигнала направления перемещения фиксирует его как сигнал наезда на кромку стыка . Изменением расстояния между изо- лироыанными электродами 13 и 14 и изменением их положения относительно сварочной горелки 1 в осевом ее на- правлении производится установка тре буемого значения вылета электрода. Для длительной работы в условиях высокой температуры и электроэрозии изолированные электроды 13 и 14 выполняются из тугоплавкого электропроводного материала.

Формирователь 7 сигнала направления перемещения работает следующим образом. С высоковольтного источника

15через формирователи 16 и 17 на изолированные электроды 13 и 14 датчика 2 поступает высокое напряжение. В случае возникновения высоковольтного пробоя между электродами 2 и свариваемыми деталями формирователями 16

и 17 производится выделение и нормирование по напряжению и длительности сигналов наезда на кромку стыка. Выходными сигналами формирователей

16и 17 опрокидывается триггер 18, выходной сигнал которого является сигналом направления возвратно-поступательного перемещения горелки поперек стыка.

Формирователь 17 (18) сигнала наезда работает следующим образом. В случае отсутствия наезда датчика 2 на кромку стыка происходит заряд кон

10

15

20

25

- .

54453412

денсатора 39 высоким напряжением, поступающим с первого выхода высоковольтного источника 15 через .первый вход данного формирователя 17 (18), второй резистор 41, второй диод 40, третий диод 42 и общий провод, с которым связан второй выход высоковольтного источника 15. Высоковольтный источник 15 может быть либо переменного, либо постоянного напряжения. В последнем случае к первому входу данного формирователя он должен подключаться минусом, а к общему проводу - плюсом. При заряде конденсатора 39 диод 38 заперт незначительным отрицательным напряжением, равным падению напряжения на открытом третьем диоде 42. Конденсатор 33 заряжается минусом к второму диоду 41, а плюсом - к первому и третьему диодам 38 и 42. При этом ток через вход оптоэлектронного ключа 36 не протекает и на его выходе и выходе одно- вибратора 35 присутствуют нулевые сигналы. При наезде датчика 2 на , кромку стыка и возникновении высоковольтного пробоя между изолированным электродом 13 (14) и свариваемой деталью, связанной с общим проводом, происходит разряд конденсатора 39 через второй вход данного формирователя 17 (18), связанный с ним изолированный электрод 13 (14) и дуго- 5 вой промежуток на общий провод с одной стороны, а с другой через первый диод 38, первый резистор 37, первый вход оптоэлектронного ключа и его второй вход - на общий провод. Первый резистор 37 ограничивает величину тока разряда конденсатора через вход оптоэлектронного ключа 36. В результате прохождения тока через вход оптоэлектронного ключа 36 на его выходе появляется сигнал логической единицы, которым- запускается од- новибратор 35. Последний формирует импульс нормированной длительности и амплитуды, который является сигналом , наезда на кромку стыка.

Блок 9 управления выполнен для управления шаговыми приводами и работает следующим образом. На второй его вход поступают тактовые импульсы с выхода генератора .10, которые через второй делитель 31 частоты поступают на первый выход блока 9, а также через третий элемент И 28- на третий выход данного блока. Эти

40

45

50

55

13i

два выхода являются стробируюшими, разрешающими перемещение приводам 8 и 12, причем на первом выходе блока 9 тактовые импульсы присутствуют всегда, разрешая приводу 9 поперечное к стыку перемещение сварочной горелки 1, а на -третьем его выходе, разрешающем осевое перемещение горелки,- только при наличии выработанных данным блоком разрешающих сигналов.

В исходном состоянии, после включения блока 9, производится установка в нулевое состояние выхода триггера 27, препятствующего прохождению тактовых импульсов через третий элемент И 28 на третий выход данного блока (цепи нулевой установки на схеме не показаны). При появлении сигнала логической единицы на первом входе блока 9 одновибра- тор 26 вырабатывает короткий импульс (на сигнал логического нуля одновиб- ратор 26 не реагирует). Этот импульс обнуляет реверсивный счетчик 19 и устанавливает в единичное состояние выход триггера 27. При этом выходным сигналом логического нуля инвертора 29 блокируется первый, второй и третий элементы И 22,23 и И 28, а через четвертый элемент И 30 и элемент ИЛИ 25 с выхода второго де лителя 31 поступают тактовые импульсы на суммирующий вход обнуленного реверсивного счетчика 19. Последний подсчитывает количество тактовых импульсов, пропорциональное величине перемещения сварочной горелки 1 поперек стыка. После наезда датчика 2 на кромку стыка сигнал логической единицы на первом входе блока 9 меняется на сигнал логического нуля, препятствующий поступлению тактовых импульсов на суммирующий вход реверсивного счетчика 19, в который, таким образом, записалось в первом полупериоде колебания горелки количество импульсов, пропорциональное ее амплитуде колебания.

Во втором полупериоде колебания схемой 20 производится сравнение поступающего на ее В-вход с выхода реверсивного счетчика 19 измеренного значения амплитуды колебания с установленным на ее А-входе требуемым значением, поступающим через третий вход блока 9 с регистра J 1 . Сигнал логической единицы, появив4453414

шийся на выходе инвертора 29, теперь разрешает прохождение тактовых импульсов через первый, второй и третий элементы И 22, 23 и 28. Поэтому при измеренном значении амплитуды колебания,большем, чем заданное, сигнал логической единицы с выхода схемы 20 разрешает прохождение

Ю тактовых импульсов с второго входа блока 9 через первый делитель 24 частоты и первый элемент И 22 на вычитающий вход реверсивного счетчика 19. Эти импульсы уменьшают содержи15 мое счетчика до равенства значений содержимого реверсивного счетчика

19и заданного значения амплитуды колебания (А В). До момента наступления этого равенства элемент

20 ИСКЛЮЧАЮЩЕЕ ИЛИ 21 разрешает прохождение тактовых импульсов с выхода второго делителя 31 через третий элемент И 28 на третий выход блока, разрешающих осевое перемеще25 ние сварочной горелки 1. Сигнал логического нуля на выходе А В схемы

20сравнения, поступающий в это время через второй вькод блока 9 на первый вход привода 12, указывает

30 на необходимость осевого перемещения сварочной горелки 1 в направлении к стыку. При измеренном значении амплитуды колебания,меньшем, чем заданное, сигнал логической единицы

,с с выхода А В схемы 20 сравнения разрешает прохождение тех же тактовых .импульсов через второй элемент И 23 на суммирующий вход реверсивного счетчика 19, увеличивающих его

40 содержимое до равенства этого содержимого заданному значению. Сигнал логической единицы на выходе схемы 20 в этом случае указывает на необходимость осевого перемещения

45 горелки в направлении от стыка.

После наезда датчика 2 на другую кромку стыка на первом входе блока 9 появляется сигнал логической единицы, по которому вновь обнуляется

50 реверсивный счетчик 19 и повторно измеряется амплитуда колебания сварочной горелки.

Процесс измерения амплитуды коле-, ,-г бания и .регулирование осевого положения сварочной горелки относительно .стыка повторяются.

При одинаковых линейных перемещениях сварочной горелки 1 за один шаг.

15

как поперек стыка,тяк и в осевом ее направлении, коэффициенты деления первого и второго делителей 24 и 31 устанавливаются согласно отношению

К2 0 1ь ,

ТГ

J

где К1,К2 - коэффициент деления соответственно первого и второго делителей 24 и 3) частоты; оЈ - величина угла разделки

кромок стыка.

Первый делитель 24 частоты работает следующим образом.

В регистр 34 установки угла разделки кромок стчка записывается текущее значение угла разделки кромок и с его выхода код этого угла поступает на вход функционального преобразователя 33. Последний преобразует код угла разделки кромок стыка оЈ в управляющий код коэффициента деления управляемого делителя 32. Этот код формируется согласно выражению

J5JL i

|ctg

об

где К1, К2 - коэффициенты деления

соответственно первого и второго делителей 24 и 31 частоты; х. - величина угла разделки

кромок стыка.

„ Выходной код функционального преобразователя поступает на первый вход управляемого делителя 32, на второй вход которого поступают тактовые импульсы с выхода генератора 10. Выходной сигнал управляемого делителя 32, а значит, и первого делителя 24 имеет частоту в К1 раз меньшую, чем их входной сигнал.

Для достижения максимально возможной точности слежения стыкосварочную горелку необходимо ориентировать в биссектральной плоскости угла разделки кромок стыка.

Таким образом, в течение каждого периода колеОания горелки осуществляется регулирование ее положения по высоте относительно стыка и поддерживается заданная амплитуда колебания. Стабилизация вылета электрода при отклонении стыка относительно горелки за счет технологических допусков изготовления, сборки и позиционирования свариваемых деталей позво16

ляет стабилизировать режим сварки по всей длине сварного пгва, а стабилизация амплитуды колебания горелки позволяет получать по всей его длине требуемое стабильное значение ширины и величины катета area, чем в значительной степени определяется качество сварных соединений.

0

Формула изобретения

1. Способ управления положением сварочной горелки, при котором сварочной горелке сообшают возвратно- поступательное перемещение поперек стыка с изменением направления перемещения при срабатывании датчика наезда на кромку, перемещающегося совместно с горелкой, измеряют амплитуду колебания, отличающийся тем, что, с целью повышения качества сварки путем стабилизации величины катета шва, производят вычисление разности измеренного и заданного значений амплитуды колебания и при положительном значении этой разности перемещают сварочную горелку по направлению к стыку, а при отрицательном - от стыка на величину

ДА )

5

0

AL

п

где ДЬ

ДА

-величина корректирующего перемещения сварочной горелки j

-величина разности измеренного и заданного значений амплитуды колебания сварочной горелки:

п - коэффициент регулирования нормального перемещения сварочной горелки. 2. Способ по п. 1, отличаю- щ и и с я тем, что коэффициент регу- лирования перемещения сварочной горелки п в направлении к стыку выбирается согласно выражению

п

2(tgf ),

где об - величина угла разделки кромок стыка свариваемых деталей .

3. Устройство для управления положением сварочной горелки, содержа- щее сварочную горелку с датчиком наезда на кромку, привод возвратно- поступательного перемещения горелки поперек стыка и блок управления, ртличающееся тем, что,

с целью повышения качества сварки путем стабилизации величины катета шва, в него дополнительно введены привод нормального перемещения сварочной горелки, генератор, регистр задания амплитуды колебания и формирователь сигнала направления перемещения, при этом выходы датчика наезда на кромку связаны с входами формирователя сигнала направления перемещения, выход которого связан с первым входом привода возвратно- поступательного движения и первым входом блока управления, второй и третий входы блока управления связаны соответственно с выходами генератора и регистра задания амплитуды колебания, первый выход блока управления связан с вторым входом привода возвратно-поступательного перемещения, второй и третий выходы блока управления - с первым и вторым входами привода нормального перемещения сварочной горелки.

4. Устройство по п.З, отличающееся тем, что датчик наезда на кромку содержит первый и второй изолированные электроды, закрепленные на сварочной горелке, i 5. Устройство по п. 3, отличающееся тем, что формирователь сигнала направления перемещения содержит высоковольтный источник напряжения, первый и второй формирователи сигнала наезда и триггер, Р- и S-входы которого подключены к выходам соответственно первого и второго формирователей сигналов наезда, первые входы которых связаны с первым выходом высоковольтного источника напряжения, второй выход которого а также свариваемые детали связаны с общим проводом, причем выходом формирователя сигнала направления перемещения является выход триггера, а его первым и вторым входами, связанными соответственно с первым и вторым изолированными электродами датчика наезда на кромку, являются вторые входы соответственно первого и второго Формирователей сигнала наезда.

6. Устройство по п. 3, о тли- чаю щ е е с я тем, что приводы перемещения горелки выполнены шаговыми, а блок управления содержит реверсивный счетчик, триггер, две делителя частоты, четыре элемента И, элемент ИЛИ, инвертор, элемент ИСК0

5

0

5

0

5

0

5

0

5

ЛЮЧАЮЩЕЕ ИЛИ, одновибратор и схему сравнения, вход В которой связан с информационным выходом реверсивного счетчика, а выходы А « В и А В подключены соответственно к первому и второму входам элемента ИСКЛЮЧАЮЩЕЕ ИЛИ и к первым входам соответственно первого и второго элементов И, вторые входы которых связаны с выходом первого делителя частоты, а выходы - соответственно с вычитающим входом реверсивного счетчика и первым входом элемента ИЛИ, выход которого подключен к суммирующему входу реверсивного счетчика, связанного Р-входом с выходом одновибратора и входом триггера, выход которого связан с первым входом третьего элемента И, второй вход которого совместно с третьими входами первого и второго элементов И подключены к выходу инвертора, соединенного входом с входом одновибратора и с первым входом четвертого элемента И, подключенного выходом к второму входу элемента ИЛИ, а вторым входом связан с третьим входом третьего элемента И и выходом второго делителя частоты, KOTopinr входом связан с входом первого делителя частоты, выход элемента ИСКЛЮЧАКЧПКЕ ИЛИ связан с четвертым входом третьего элемента И, причем входы инвертора и второго делителя частоты и выход Л схемы сравнения являются соответственно первым, вторым и третьим входами блока уп- рявления, а выхо/ второго делителя частоты, выход Л В схемы сравнения и выход третьего элемента И яляются соответственно первым, вторым и третьим выходами блока управления.

7. Устройство по п. 5, о т л и - чающееся тем, что формирователь сигнала наезда содержит два резистора, три диода, кондгнсатор.оп- тоэлектронньгй ключ и одновибратор, связанный входом с выходом оптоэлек- тронного ключа, к первому вхгду которого подключены последовательно соединенные первьгй резистор, первый диод, конденсатор, второй диод и второй резистор, а с вторым входом связан общий провод, с которым связан анодом третий диод, катод которого подключен к проводу, соединяющему анод первого диода и конденсатор, причем второй резистор и провод, соединяющий анод второго диода и

fc

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Устройство для сварки | 1987 |

|

SU1555078A1 |

| Способ управления положением сварочной горелки относительно пространственного стыка | 1989 |

|

SU1682079A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЭЛЕКТРОСВАРОЧНОЙ ГОРЕЛКИ ОТНОСИТЕЛЬНО СТЫКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051015C1 |

| Способ формирования ширины шва и устройство для его осуществления | 1984 |

|

SU1187940A1 |

| Тренажер сварщика | 1989 |

|

SU1665342A1 |

| Устройство для сварки | 1987 |

|

SU1563916A1 |

| Устройство для адаптивного управления движением сварочной головки по стыку | 1985 |

|

SU1311885A1 |

| Способ автоматической сварки угловых швов и швов с разделкой | 1989 |

|

SU1704978A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ СВАРОЧНОЙ ГОЛОВКИ | 2003 |

|

RU2241583C1 |

Изобретение относится к автоматизации сварочных процессов и может быть использовано при автоматической дуговой сварке угловых соединений и соединений с разделкой кромок стыка. Цель изобретения - повышение качества сварки путем стабилизации величины катета шва. Сварочной горелке сообщают возвратно-поступательное перемещение поперек стыка с изменением направления перемещения при срабатывании датчика наезда на кромку, перемещающегося вместе с горелкой, и измеряют амплитуду колебания. При этом используют датчик с фиксированными относительно сварочной горелки точками наезда на кромку стыка. Вычисляют разность измеренного и заданного значений амплитуды колебаний и при положительном значении этой разности перемещают сварочную горелку в направлении к стыку, а при отрицательном - от стыка на величину ΔL=ΔА/N, где ΔL - величина корректирующего перемещения сварочной горелки

ΔА - величина разности измеренного и заданного значений амплитуды колебания сварочной горелки

N - коэффициент регулирования нормального перемещения сварочной горелки. В устройство, содержащее сварочную горелку с датчиком наезда на кромку, привод возвратно-поступательного перемещения горелки поперек стыка и блок управления, введены привод нормального перемещения горелки, генератор, регистр задания амплитуды колебания и формирователь сигнала направления

пащин александр николаевич

дудко сергей михайлович

кобелев сергей владимирович

подгорецкий владимир м

«7 .

W-HI

ен

| Способ автоматической дуговой сварки швов с переменной шириной разделки кромок | 1979 |

|

SU859071A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-23—Публикация

1987-12-29—Подача