Процесс волочения труб и прутков на существующих цепных и других волочильных станах имеет )1ЯД недостатков, основными из которых являются; низкая производлтс-льность; больнлое количество основного и всномосательного оборуловапия, устанавливаемого в воло1;илы1ом цехе; с/южность технологического процесса и грузового потока, связанные с его многоцикличтюстью 1 наличием больнюго количества вспомогательных производственных онераций; больщие потери металла на отходы и т. п.

Опнсываемый стан не имеет указанных недостатков. Это достигается применением ряда подающе-вытягиваюолих механизмов, между которыми установлены волочильнь е фильеры или ролики, образующие круглый и.ги ииой формы калибр.

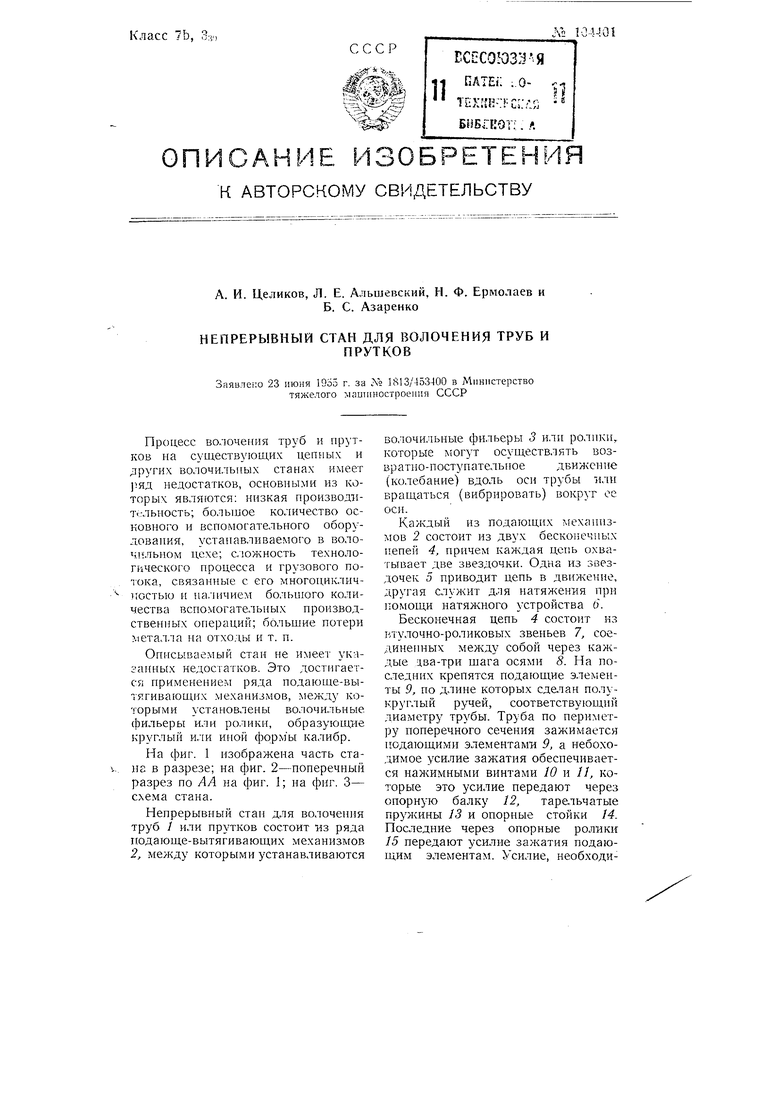

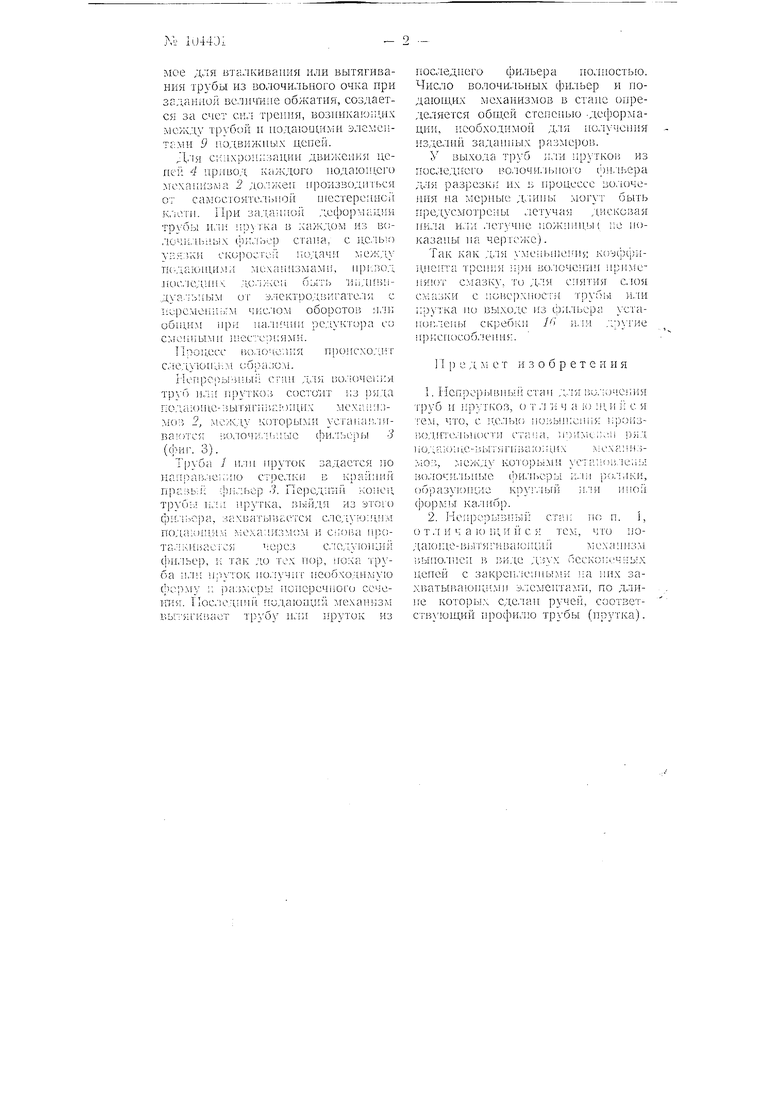

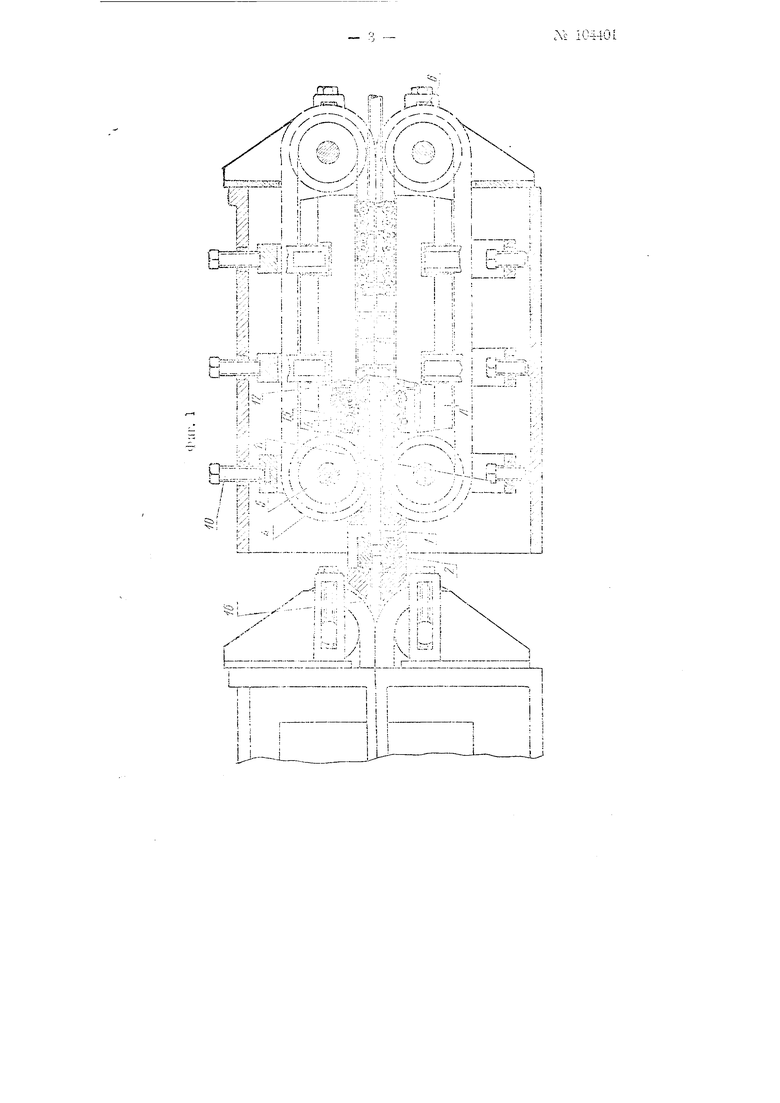

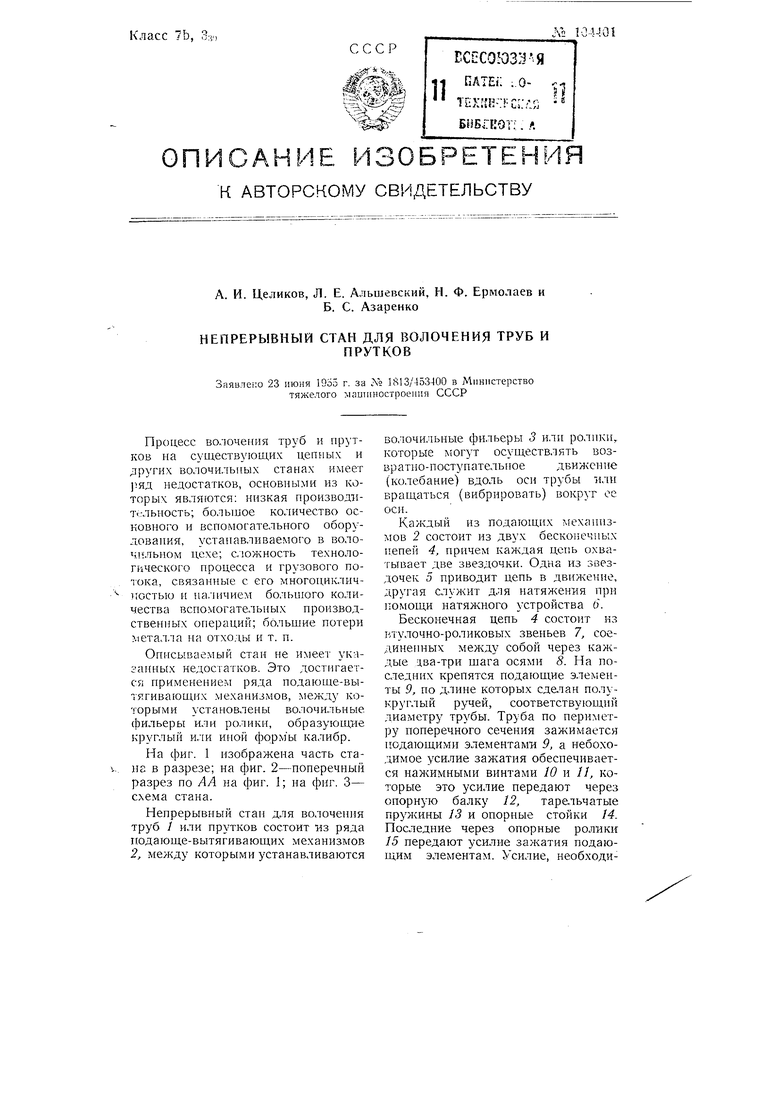

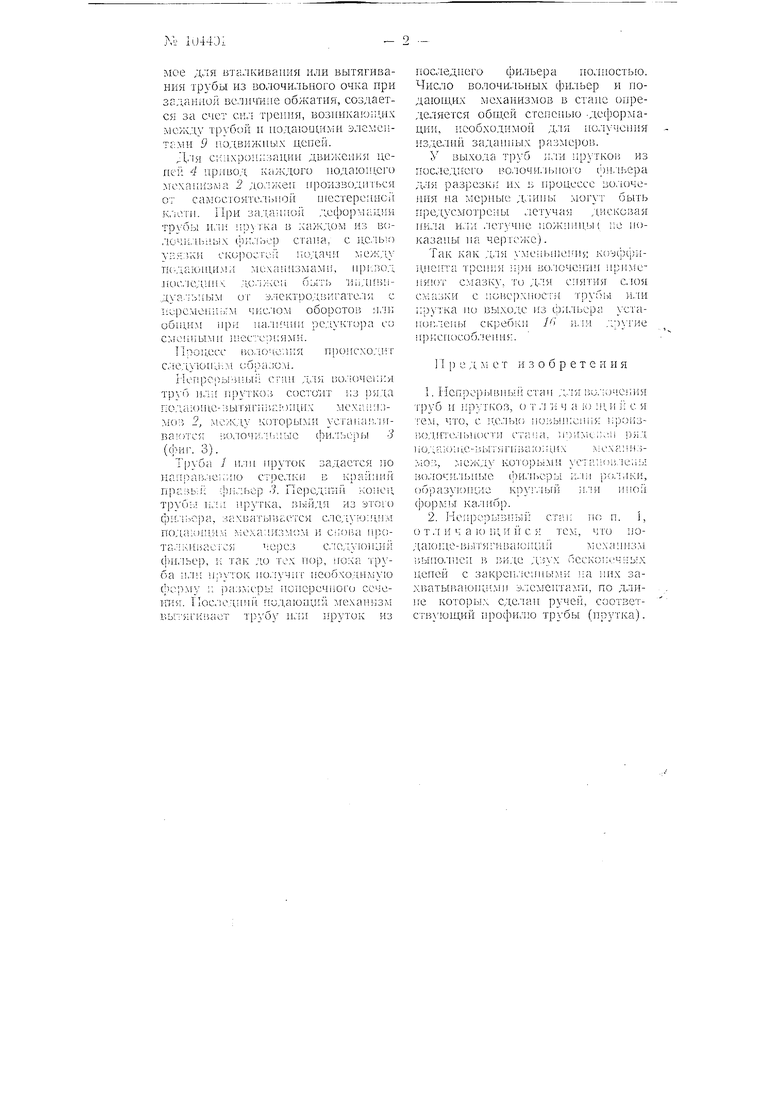

На фиг. 1 изображена часть стана в разрезе; на фиг. 2-поперечный разрез по АА на фиг. 1; на фнг. 3- схема стана.

Непрерывный стан для волочения труб / или прутков состоит из ряда подающе-вытягивающих механизмов 2, между которыми устанавливаются

волочильные фильеры 3 или ролики, которые могут осуществлять возвратно-поступательное движение (колебание) вдоль оси трубы или вращаться (вибрировать) вокруг ее

осн.

Каждый из подающих .(ехаинзмов 2 состоит из двух беско1 ечиых непей 4, причем каждая цепь охватывает две звездочки. Одна из звез10чек 5 приводит цепь в движение, служит для натял ения при помощи натяжного устройства о.

Бесконечная цепь 4 состоит из втулочно-роликовых звеньев 7, соединенных мелуду собой через каждые цва-три шага осями 8. На последних крепятся подающие элементы 9, но длине которых сдетан полукруглый ручей, соответствующий диаметру трубы. Труба по периметру ноперечного сечения зажимается подающими элементами 9, а небоходимое усилие зажатия обеспечивается нажимными винтами 10 и 11, которые это усилие передают через опорную балку 12, тарельчатые пружины }3 и опорные стойки 14. Последние через опорные ролики 15 передают усилие зажатия подающим элементам. Усилие, необходимое д:;я вталкивания или вытягивания трубы из волочильного очка при Зс даняой всличипе обжатия, создается за счет си.л трепля, возиикаюнумежду трубой и подающими эле.;еит;:ми 9 подвижных цепей.

Для екахронкзации дви}кеикя цеritii 4 Щ)ии,о,( каждого подающего механизма 2 дс)лже11 производиться G7 самостоятелыюй niecTepenHcii клети. При задаииой деформации или ир тка в из вс,10чилтм Ь Х фильер етапа. с це/Изю лт;5;зки скоростей г;одачи л;ежду П(Дак)И1,имл механизмами, нр1лк).1, лое. ;и;л ;-:еи бзггь ТП1ДПВ11дуаль;1Ь1М от алектродв1чгате.тя с перемешп гм чиелом оборотов или обидим при на. ))а ео И;естериям 1.

rioOiiece 1К),1оие:и1Я прО сходиг

СЛе.ТУЮИ),:М (:Орч13ОМ.

г1ег рерЫй;ы:1 cian д/1я 1ю, Очеки и,ли Прутков состоит из ряда по.и1:оп1е-: ытяги ;;доип х меха ;13мов 2, между которв ми устакав.сикаются золочи.тьиые сЬи,1ье|1ы о ((|иг. 3).

7руб; / или пруток задае1ея ио паирав.текию сттелкя в празь: ; ;bn,Tbep . Передний Koneii трубы п,;,1 ирутка, вв1Йдя из атого фп,тье|1а, захватывается ел еду ;о: ним пода1;1И1им мехализмол и е-юва проталкп1;ае1С5 через е...ту1ои1ий фпльер, к так до тех пор, пока труба и.ти пруток но.тучит необходимую {рсрму ;; разл;сры noaepe4iiOrfj сече1-шя. 11ое, иодаюиуй механизм вытягивает Tiv,6y n;in ируток из

иоследиего фильера иолиостью. Число волочильиы.х фильер и подаюшлл механизмов в стаис определяется обгдей степенью де(рормаДНИ, необходимой Д.ТЯ ИО,ТуЧС1П Я

из.делий задап1И- 1х размеров.

У выхода труб или прутко15 из последнего волочи. Biioio (Ьгьтьера для разрезки их в ироцессе во.точе1И1Я на мериые д.лины быть иредуемотрены .летучая диековая иила пли . ножншгьм пе иоказаиы на чергеже).

Так как д,1я хменынения к()(Ьц;ни,иента Tpeinui Н)п во.ючении прнмеliHioT смазку, то д.тя: снятия с. юя смазки с но15ерхиоет; Tpy6i,i и.ти ирутка но выходе из фи,твера устаН(.)в.те1П)1 скребки Ii и. ит .дохтие нриеиособ/.ення.

11 р е д м е т и 3 о б р е т е и и я

1.Неирер) стан д.ля во.-;очеП1Я 1руб и прутков, о т :i ;и ч а io i и i: е я TeNi, ч1о, е де.твк) повьинення i;poii3воднте.тьиости стапа, п )Ил11;;пн )яд )1ОДа()1не-.;ытя1лН5а;о:ннх ,ха;:нзлюв, :,:e/ioy которь;лп1 установлены во.;1очи.т1)Ные (ри.льеры H.:iii ро.тики, o6pa3yjonu-ie . и,ли inioii (i))I ка.либ).

2.Ненреоывны : етан не; и. 1, о т.т и ч а ю nui ii с ;; тем, что подаю де-1И 1тягнваи.лии11механизм вьню.лиен R ви.ле бесконечных пеией с закреп,леннв1ми на них заxiiaTbH aioauiAni а,лемс ггами, по длипе которых сде.тал руче, соответств лощий профилю трубы (прутка).

rriL x Ml / X--C -i --/ ---xN

.

Иг. - /

i /:/; . V, X f i : , --. X

i r-1- -iiL. -.-J ; I , I

li i

I :i I ii

I ,i

H,.,

L.- :;1 ; L.

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный стан для прокатки труб и прутков | 1957 |

|

SU113414A1 |

| УСТРОЙСТВО ДЛЯ многониточного ВОЛОЧЕНИЯ НАЛЮБОЙ | 1964 |

|

SU165415A1 |

| Способ производства бесшовных труб на трубопрокатной установке с трехвалковыми станами | 1956 |

|

SU111972A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ (ПОДВИЖНОЙ) ОПРАВКЕ НА НЕПРЕРЫВНОМ ВОЛОЧИЛЬНОМ СТАНЕ | 1967 |

|

SU196699A1 |

| Способ увеличения обжатия при волочении труб на длинной подвижной оправке | 1948 |

|

SU84357A1 |

| Стан для холодной поперечной прокатки металлических трубок | 1952 |

|

SU97980A1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1985 |

|

SU1296255A1 |

| Захватный механизм подающе-вытягивающего устройства непрерывного волочильного стана | 1987 |

|

SU1505618A1 |

| Многороликовый стан холодной прокатки тонкостенных труб | 1954 |

|

SU102863A1 |

L-l i

Л« 104401

4

Фиг. 2

Фиг. 3

Авторы

Даты

1956-01-01—Публикация

1955-06-23—Подача