Применяемое оборудование для прокатки и волочения труб и прутков имеет ряд недостатков. К ним относятся: низкая производительность станов холодном прокатки труб и волочильных станов для труб и прутков и связанная с этим потребность больнюго количества станов и вспомогательного оборудона.иия; громо.чдкость оборудования и потребность больших цеховых плопладеи для его размещения; MnoroKjiaTHoe повторение производCTBenitbix операции для достижения требующегося суммарного обжатия; сложность грузовых потоков в цехах холодной прокатки и холодного волочения труб; трудоемкость производственного процесса и потребность больнюго количества рабочей силы; значительные потери металла в виде забитых концов труб и прутков при волочении; большой расход электроэнергии, топлива, смазки и др. материалов на тонну готовой продукции.

Прегдлагаемый непрерывный стан для прокатки труб и прутков устраняет указанные недостатки. Он имеет отличительные особенности,

как то: повышенную производительность одной уста 1овки д.чя хо.юлной прокатки труб или прутков; упрощение технологического процесса прокатки и возможность полной его автоматизации; получение труб с повышенной точностью размеров и хорошей поперхиостью; уменьшение потерь металла на отходы в виде забитых-saocTpeinibtx концов труб и прутков; возможность применения рабочих валков малого диаметра, что позволяет делать большие обжатия при уменьшенной нагрузки па валки.

С целью получения указаииого эффекта, предлагаемый непрерывHbui стан смонтирован так, что калибр в каждой клет1И образуется двумя (или более) неп|)иводЕ{ыми валками, опирающимися на два (или более) (лторпы.х валка, из которых один (или более) является приводным.

Такое выполнение конструкции клети огама обеспечивает возможность применения рабочих валков малого диаметра , увеличения обжатия в каждой клети и -веллшение точности размеров прокатываемE IX труб и прутков.

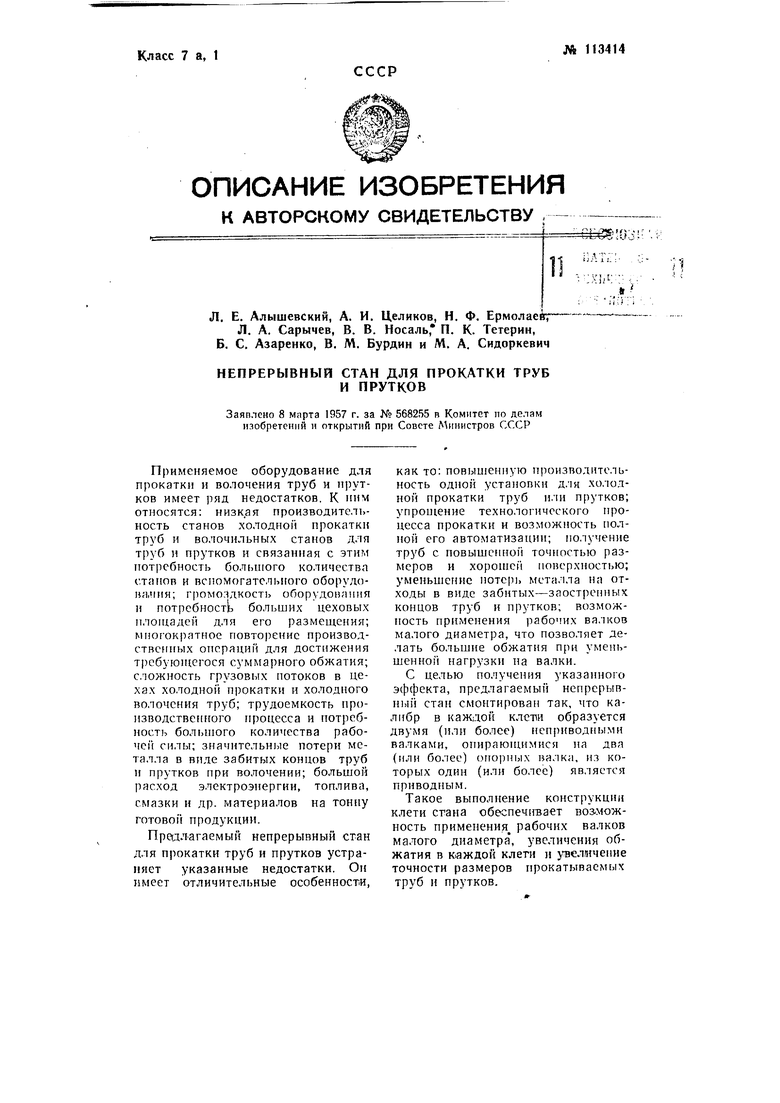

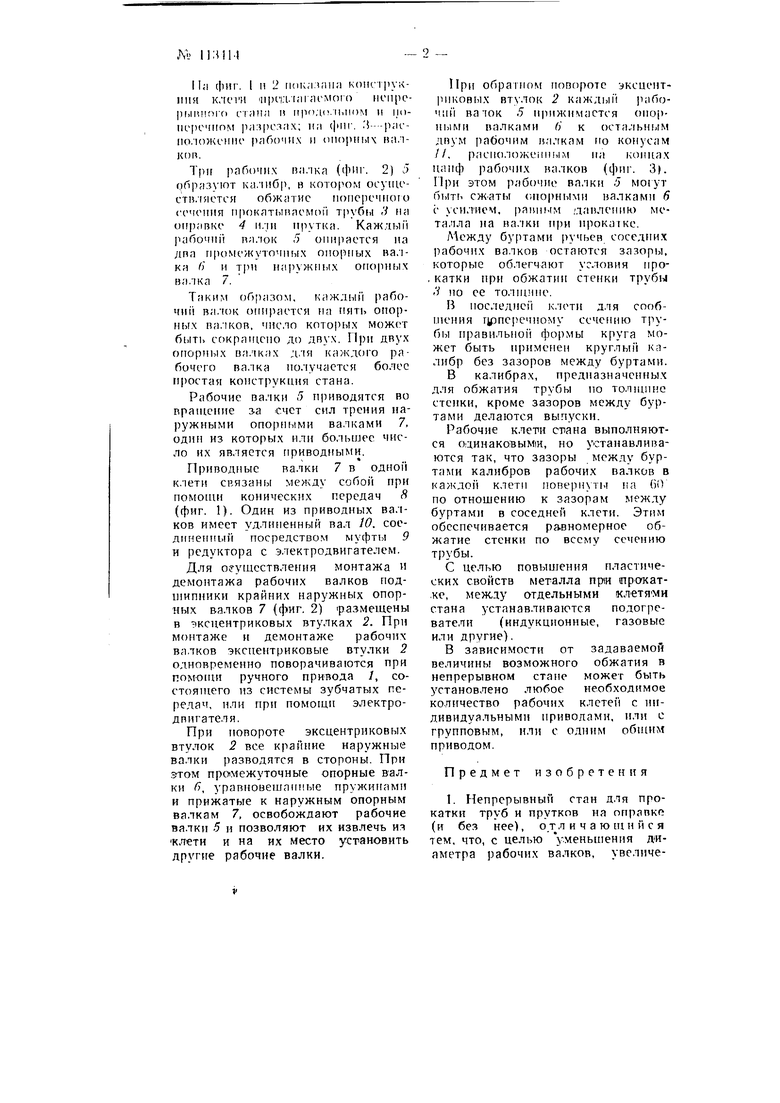

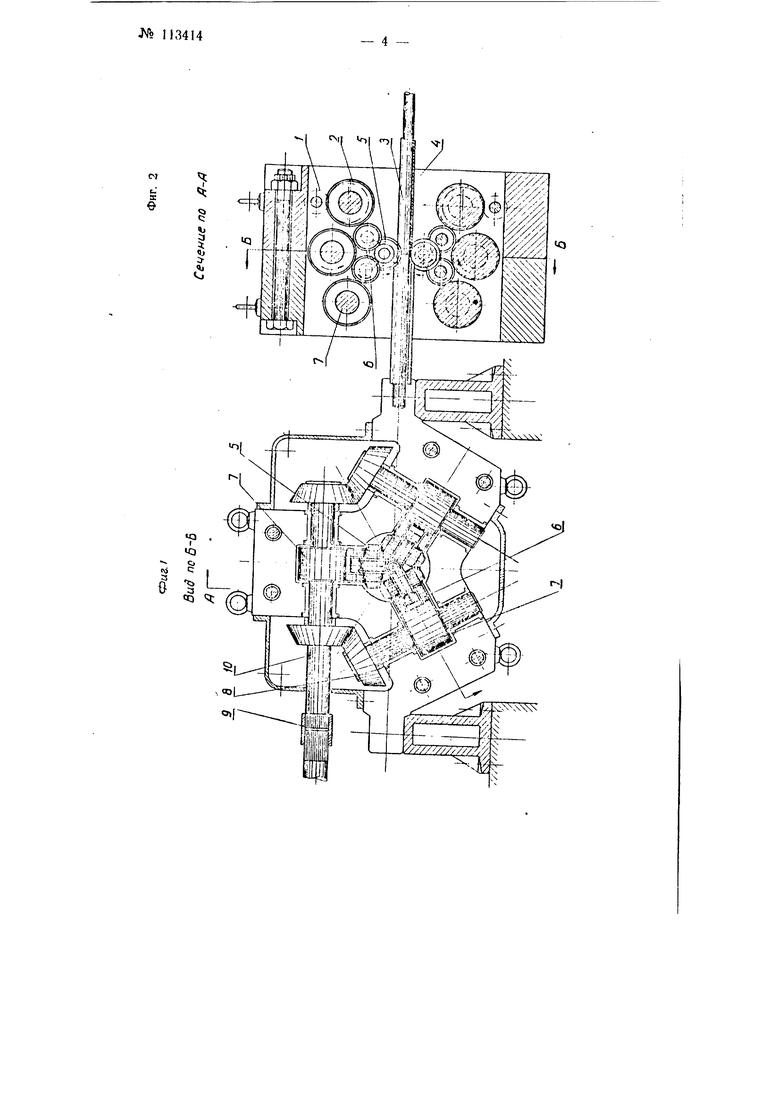

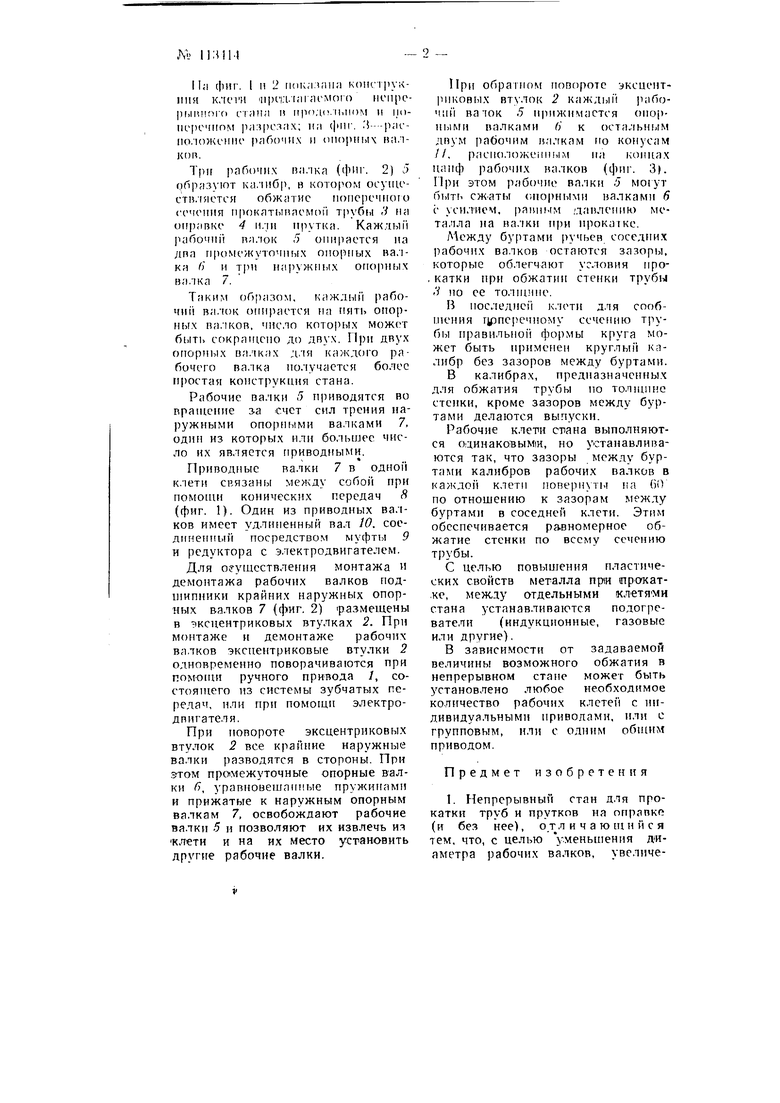

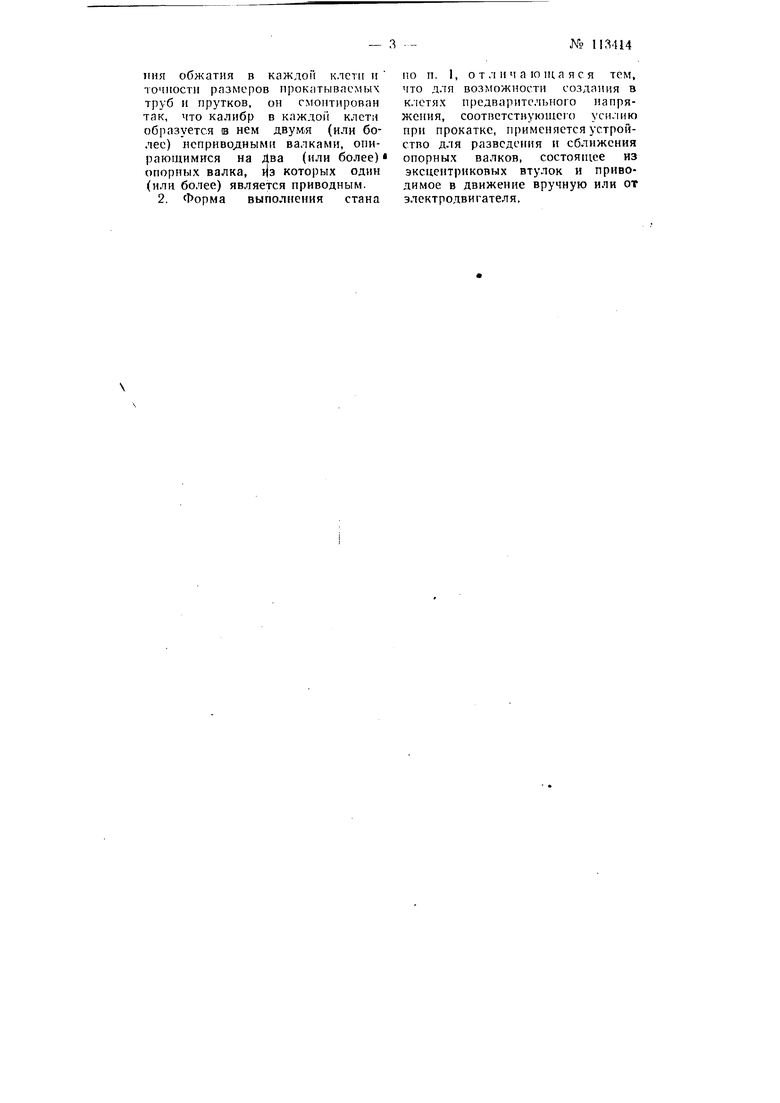

фиг. I II 2 ri iK -i:unia конструкция кл(.чн iii|)m.i;ii лгмшо мопре|И, СТМНа М ИрО,Ч(.1МИ)М II 11(1ш-рочнпм pa: pc:iax; на (|и11. .(-расположение рабочих и опорных налкоп.

Три рабочи.х палка (фщ-. 2) 5 образуют ка.1иО|1, в котором ocynirстплястси обжатие поперечного сечения П|1окатынаемо1 | трубы 3 на oitpanKe 4 п.ти прутка. Каж. 11абочпй палок 5 опирается на дпа промежуточных опорных валка 6 и т|)и на1)ужн.1х опорных валка 7.

Таким об)азом, каждый рабочи| валок о П1рается па пять опорных na.iKon, число которых может быт1 сокращено до двух. При двух опорных ва.1ках для каждого рабочего валка получается более простая конетрукпня стана.

Рабочие валки 5 приводятся во вращение з-а счет сил треиия наружными опорными валками 7, один из которых пли большее чиело их является приводными.

Приводиые валки 7 в одной клети связан ji между собой при помощи конических передач 8 (фиг. 1). Один из приводных валков имеет удлиненный вал 10. соединенный посредством муфты 9 и редуктора с электродвигателем.

Для о ушествления монтажа н демонтажа рабочих валков под111ИПИИКИ крайних наружных опорных валков 7 (фиг. 2) размещены в эксцентриковых втулках 2. При монтаже и демонтаже рабочих валков экспентриковые втулки 2 одновременно поворачиваются при помОнш ручного привода /, состоящего из системы зубчатых передач, или при помощи электродвигателя.

При повороте эксцентриковых втулок 2 все крайние наружные валки разводятся в стороны. При этом промежуточные опорные Валки fi, уравновешапиые пружинами и прижатые к наружным опорным валкам 7, освобождают рабочие валки 5 и позволяют их извлечь из Клети и на их место установить другие рабочие валки.

При обратном повороте эксцентриковых втулок 2 каждьп рабочий ваток .5 прижимается опорными палками 6 к остальным двум рабочим ва.чкам iro конусам //. расио.чожеиным на концах цапф рабочих валков (фиг. 3). При этом рабочие валки 5 могут быть сЖаты (;по|)иыми валками в с усилием, рапи1(м ,даиле1П1К металла на валки при нрока1ке.

Между буртами ручьев соседних

рабочих валков остаются зазоры,

которые облегчают условия fipo, катки при обжатии стенки трубы

V но ее толщчне.

В последне| | к.чети для сообП1ения Г1рперечному ссчепию трубы правильной формы круга может быть применен кругльп калибр без зазоров между буртами. В калибрах, предиазначенных для обжатия трубы по толнхпне стенки, кроме зазоров между буртами делаются выпуски.

Рабочие клети стана выполняются одинаковыми, но устанавливаются так, что зазоры между буртами калибров рабочих валков в каждой клетп повернуты на 60 по отношению к зазорам между буртами в соседней клети. Этим обеспечивается равномерное обжатие стенки по всему сечению трубы.

с целью повыщения пластических свойств металла при прокат,ке, меж,лу отдельными клетями стана устанавливаются подогреватели (индукционные, газовые или другие).

В зависимости от задаваемой величины возможного обжатия в непрерывном стане может быть установлено любое необходимое количество рабочих клетей с индивидуальными приводами, или с групповым, нли с одним общим приводом.

Предмет изобретения

1. Непрерывный стан для прокатки труб и прутков на опрлпкр (и без нее), и ч а ю ш и и с я тем, что, с целью уменьшения ДИаметра рабочих валков, увеличелня обжатия в каждой и точности размеров прокатываемых труб и прутков, он смонтирован так, что калибр в каждой клети образуется в нем двумя (или более) неприводными валками, опирающимися на Два (или более) опорных валка, йэ которых одни (или более) является приводным. 2. Форма выполнения стана

по п. 1, о т л и ч а 10 HUT я с я тем, что для возможностн создания в клетях предварительного напряжения, соотпетстнующего усилию при прокатке, применяется устройство для разведения и сближения опорных валков, состояп1ее из эксцентриковых втулок и приводимое в движение вручную или от электродвигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывный стан для волочения труб и прутков | 1955 |

|

SU104401A1 |

| Способ производства бесшовных труб на трубопрокатной установке с трехвалковыми станами | 1956 |

|

SU111972A1 |

| Способ получения труб и прокатный стан для его осуществления | 1960 |

|

SU136297A1 |

| Способ холодной прокатки труб роликами | 1958 |

|

SU119162A1 |

| Способ изготовления многожильного кабеля с керамической изоляцией и устройство для его осуществления | 1978 |

|

SU1095244A1 |

| Инструмент для прокатки цилиндрических изделий с продольными ребрами | 1979 |

|

SU893358A1 |

| СПОСОБ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2436640C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2088350C1 |

Авторы

Даты

1958-01-01—Публикация

1957-03-08—Подача