Изобретение относится к технологи изготовления плат и может быть использовано в радиоэлектронной технике. Известен аддитивный способ катали зированного диэлектрика, включающий нанесение адгезива на активированное основание, формирование отверстий, нанесение резиста, химическое меднение, удаление резиста и нанесение защитного покрытия, В качестве основания используется диэлектрик на основе полимерных связующих, содержащих равномерно рас пределенное по всему объему вещество активатор, способствующее бестоковому осаждению металла на диэлектрик, качестве которого могут использо ваться внутрикомплексные соединения металлов 1-й и 1У-й групп периодической системы с одним из следующих соединений: -амины, амиды, полиамиды и др. Cl . Недостатками данного способа явля использование дорогостоящих и дефицитных материалов ( фоторезистов, фотопленки и др. ), недостаточно высокая точность рисунка, высокие требования к качеству и точности технологического оборудования. Это приводит к снижению плотности монтажа, усложнению технологии и повышению стоимости изготовления плат.. Наиболее близким к предлагаемому является способ изготовления печатной платы, включающий нанесение слое некатализированного диэлектрика на обе. стороны объемно-катализированного диэлектрика, сверление отверстий, избирательное осаждение металла на. участки объемно-катализированного диэлектрика и формирование рисунка методом фотолитографии С 2 . Недостатком известного способа являтся ,то, что при осаждении металла в отверстиях образуется кольце вой разрыв там, где расположен поперечный срез слоя некатализированного диэлектрика. Очевидно, что после зарастания .этого кольцевого разрыва об разуется шов,который в процессе экс.плуатации является местом концентра ции напряжений, что может привести к повреждению токопроводящего покрытия и снижению надежности платы. Недостатком указанного способа является также наличие ряда трудоемких и сложных операций:.нанесение 20 экспонирование и удаление фоторезиста, а также операций по изготовлению фотошаблонов. Цель изобретения - упрощение технологии и повышение надежности платы. Поставленная цель достигается тем, что согласно способу изготовления печатной платы, включающему нанесение слоев некатализированного диэлектрика на обе стороны объемнокатализированного диэлектрика, сверление отверстий и избирательное осаждение металла на участки объемнокатализированного диэлектрика, после сверления отверстий в материале диэлектрика в соответствии с рисунком схемы формируют углубления, высота каждого из которых определяется из следующего соотношения , где Н - высота каждого углубления h - ширина каждого углубления/ Предлагаемый способ по сравнению с известным упрощает технологию изготовления платы, поскольку исключает ряд трудоемких и сложных операций: нанесение экспонирование и удаление активированного фоторезиста, а также операций по изготовлению фотошаблонов. Нанесение углублений, осу ществляется автоматически на станках с программным управлением и требует участия исполнителя только для загрузки плат и пуска-останова станка. Печатные платы, изготовленные предлагаемым способом, обладают боль|Ц|ей наГдежностью в эксплуатации, так как в отверстиях слой осажденного металла имеет однородную структуру. Повышенная надежность плат обуславливается такэке тем, что проводник углубления, имеет при той же ширине на поверхности большую поверхность сцепления с диэлектриком и не выступает над плоскостью платы. Кроме того, при лакировании платы после монтажа над.проводниками остается гарантийный слой защитного покрытия, в результате чего вместо многократно.го достаточно однократное нанесение влагозащитного лака на плату. Что касается высоты углублений, то она имеет как наименьший, так и наибольший предел. Минимальная высота должна быть больше толщины слоя некатализированного диэлектрика с тем. чтобы вскрыть участки катализировепчного основания платы для избирательного химического осаждения металла и образования проводников. Максималь.ная высота углублений ограничивается возможностью качественной метаплизации углублений. Экспериментальные исследования показывают, что качественное покрытие получается при отношении высоты углубления к ширине не 1 0 более трех. В узких и глубоких углублениях вследствие застоя электролита и капиллярного эффекта плохо прокрываются нижние участки поверхности углублений. Обобщенные результаты испытаний приведены в таблице (материал СТАМ, 12 ТУ ОЯШ 503.006i8l, толщина некатализированного диэлектрика 60 мкм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления печатных плат | 1980 |

|

SU940323A1 |

| Способ изготовления печатной платы | 1979 |

|

SU792615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ДЛЯ СВЕТОДИОДОВ | 2011 |

|

RU2477029C2 |

| Радиоэлектронный блок | 1982 |

|

SU1100763A1 |

| Способ контроля печатных плат с отверстиями | 1983 |

|

SU1148132A1 |

| Способ изготовления гибких печатных плат и кабелей | 1990 |

|

SU1812645A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ РАТНИКОВА В.И. | 1998 |

|

RU2138141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| Способ изготовления печатных плат | 1972 |

|

SU482032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2008 |

|

RU2395938C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ, включающий нанесение слоев некатализированного диэлектрика на оОе стороны объемно-катализированного диэлектрика, сверление отверстий и-избирательное осаждение металла на участки объемно-катализированного диэлектрика.отличающийся тем, что, с целью упрощения технологии и повышения надежности платы, после сверления отверстий в материале диэлектрика в соответствии с рисунком схемы формируют углубление, высота каждого из которых определяется из следующего соотношения , g (Л где Н - высота каждого углубления; Ь - ширина каждого углубления.

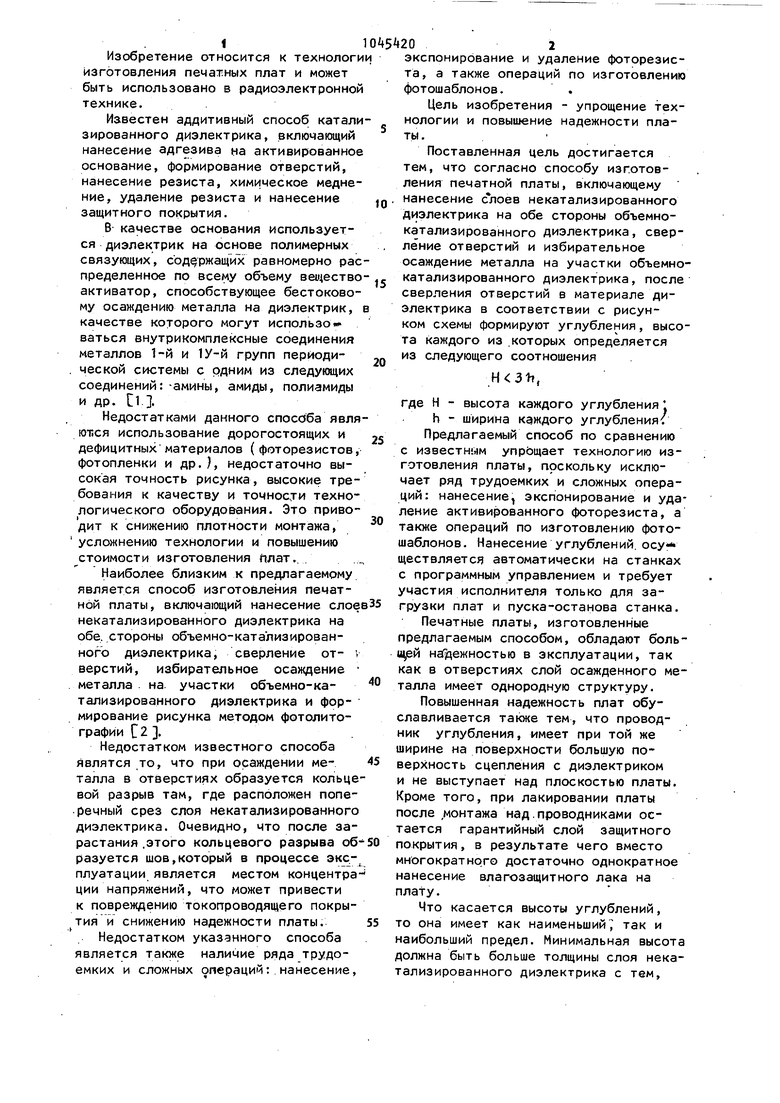

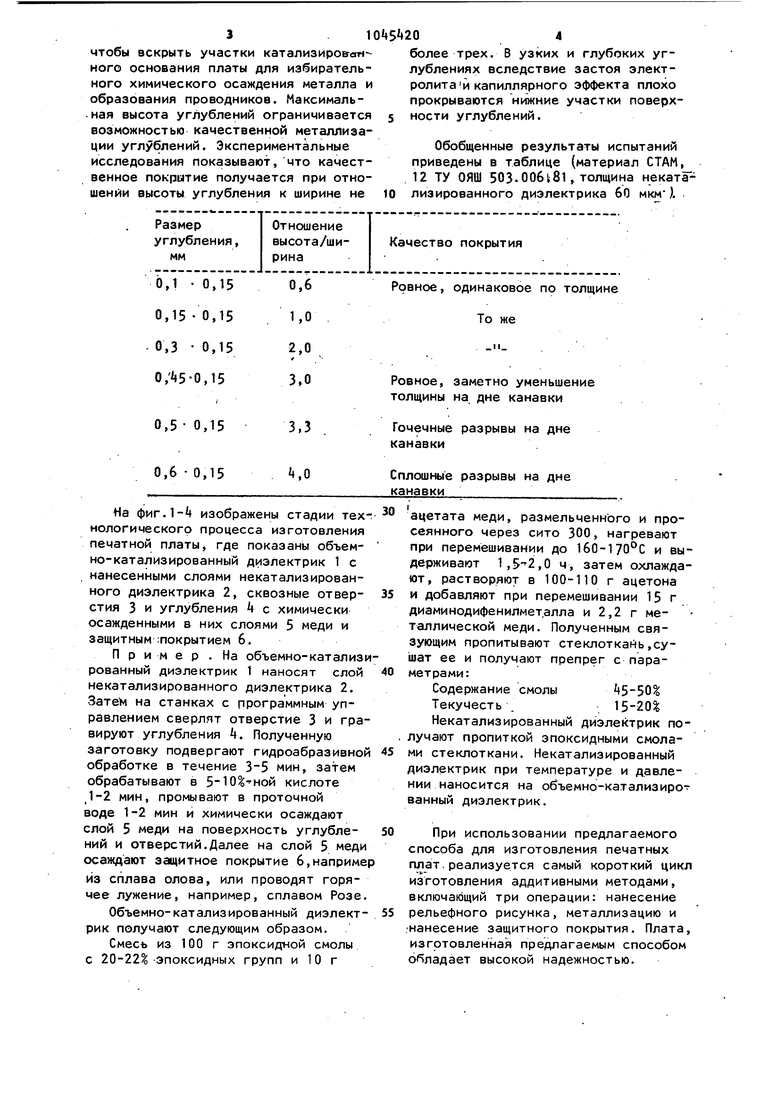

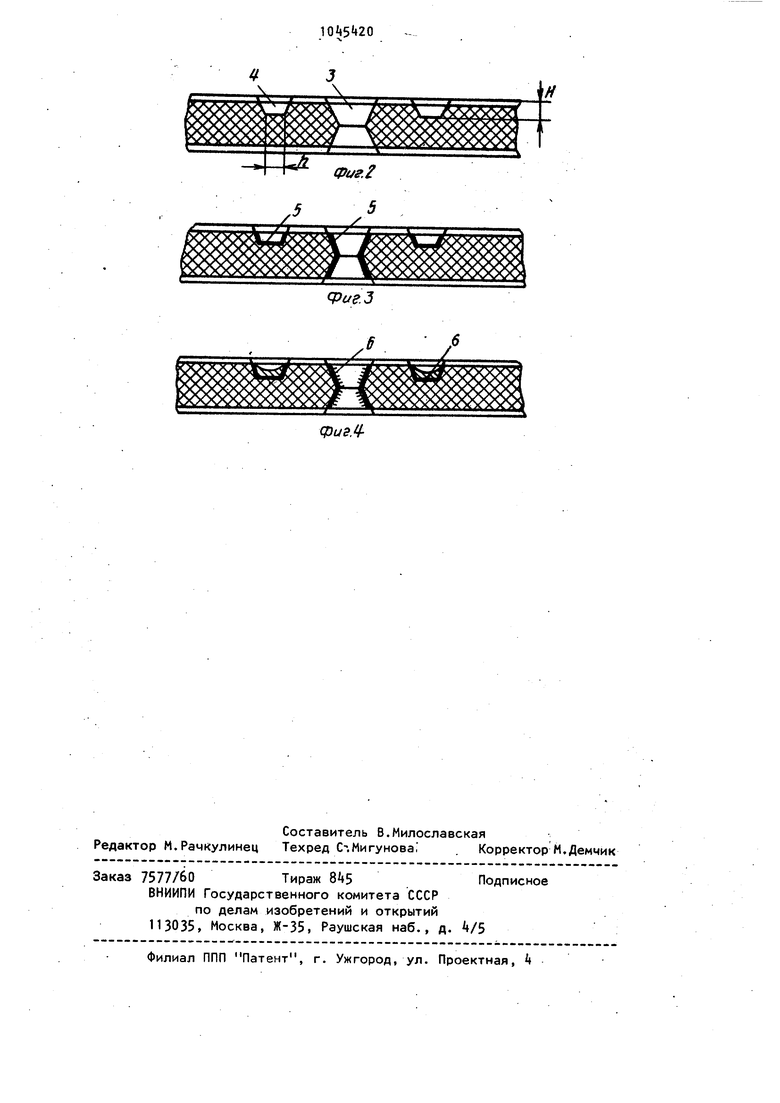

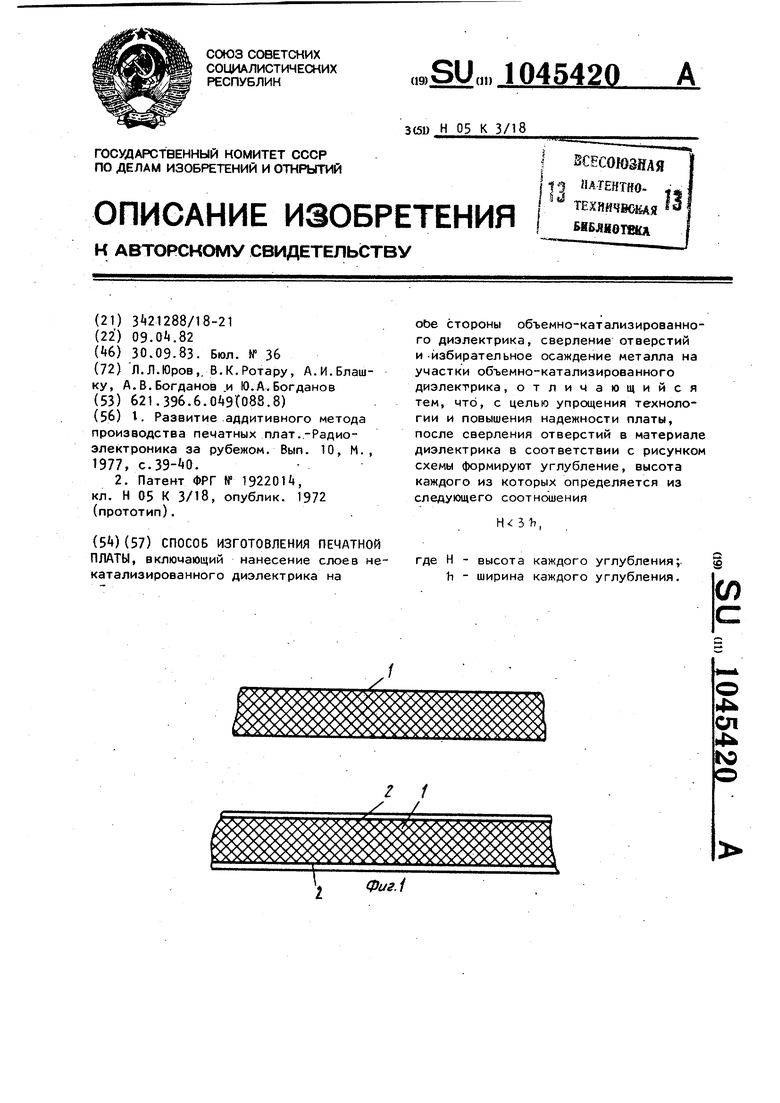

tie фиг.1- изображены стадии техг нологическогр процесса изготовления печатной платы, где показаны объемно-катализированный диэлектрик 1 с нанесенными слоями некатализированного диэлектрика 2, сквозные отверстия 3 и углубления А с химически осажденными в них слоями 5 меди и защитным покрытием 6.

Пример . На объемно-катализированный диэлектрик 1 наносят слой некатализированного диэлектрика 2. Затем на станках с программным управлением сверлят отверстие 3 и гравируют углубления k. Полученную заготовку подвергают гидроабразивной обработке в течение мин, затем обрабатывают в кислоте J-2 мин, промывают в проточной воде 1-2 мин и химически осаждают слой 5 меди на поверхность углублений и отверстий.Далее на слой 5 меди осаждают защитное покрытие 6,наприме из сплава олова, или проводят горячее лужение, например, сплавом Розе.

Объемно-катализированный диэлектрик получают следующим образом.

Смесь из 100 г эпоксидной смолы с 20-22 -эпоксидных групп и 10 г

ацетата меди, размельченного и просеянного через сито 300, нагревают при перемешивании до 160-170°С и выдерживают 1,5-2,0 ч, затем охлаждают, растворяют в 100-110 г ацетона и добавляют при перемешивании 15 г диаминодифенилмет.алла и 2,2 г металлической меди. Полученным связующим пропитывают стеклоткань,сушат ее и получают препрег с параметрами:

Содержание смолы 5-50 Текучесть .15-20

Некатализированный диэлектрик получают пропиткой эпоксидными смолами стеклоткани. Некатализированный диэлектрик при температуре и давлении наносится на объемно-катализирот ванный диэлектрик.

При использовании предлагаемого способа для изготовления печатных плат.реализуется самый короткий цикл изготовления аддитивными методами, включающий три операции: нанесение рельефного рисунка, металлизацию и .нанесение защитного покрытия. Плата изготовленная предлагаемым способом обладает высокой надежностью.

Авторы

Даты

1983-09-30—Публикация

1982-04-09—Подача