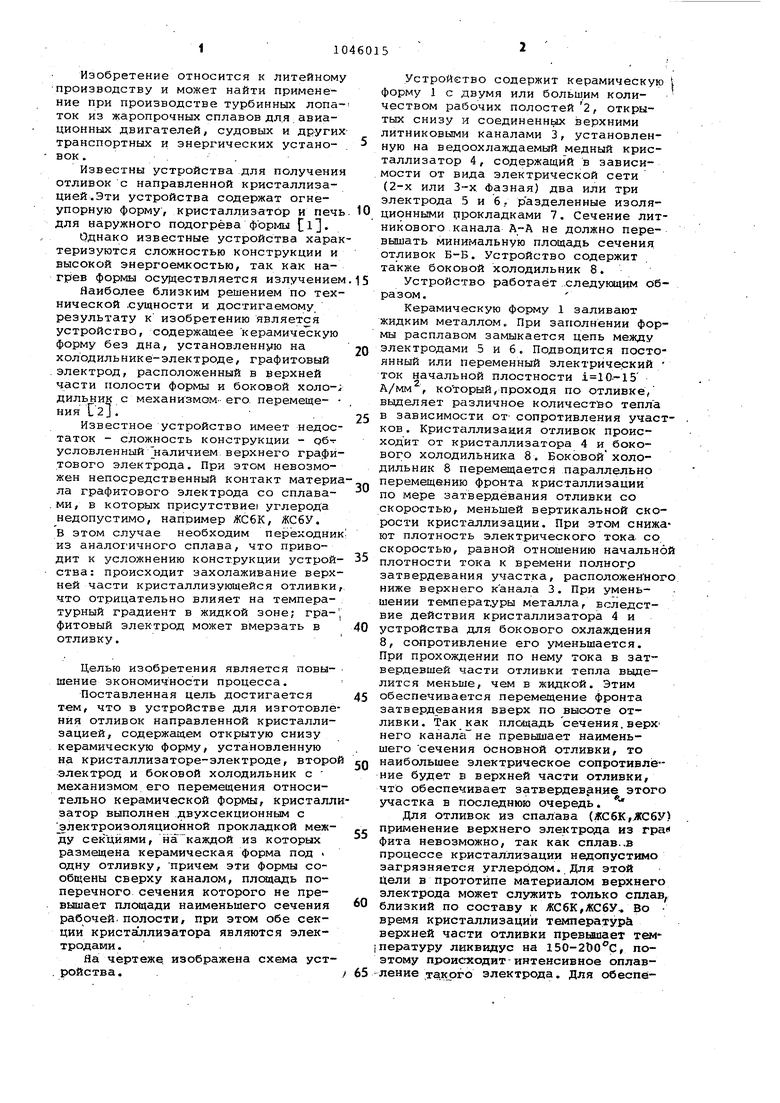

Изобретение относится к литейном производству и может найти применение при производстве турбинных лопа ток из жаропрочных сплавов дл.я. авиационных двигателей, судовых и други транспортных и энергических установек. , , Известны устройства для получени отливок с направленной кристаллизацией.Эти устройства содержат огнеупорную форму, кристаллизатор и печ для наружного подогрева формы fl Однако известные устройства хара теризуются сложностью конструкции и высокой энергоемкостью, так как нагрев формы осуществляется излучение Наиболее близким решением по тех нической .сущности и достигаемому, результату к изобретению является устройство, содержащее керамическую форму без дна, установленную на холодильнике-электроде, графитовый .электрод, расположенный в верхней части полости формы и боковой холодильник с механизмом-его. перемещеВИЯ Г2J. . Известное устройство имеет недос таток - сложность конструкции - обт условленный наличием верхнего графи тового электрода. При этом невозможен непосредственный контакт матери ,: ла графитового электрода со сплава.ми, в которых присутствие углерода недопустимо, например ЖС6К, ЖС6У, в этом случае необходим переходни из аналогичного сплава, что приводит к усложнению конструкции устрой ства: происходит захолаживание верх ней части кристаллизующейся отливки что отрицательно влияет на температурный градиент в жидкой зоне; графитовый электрод может вмерзать в отливку. Целью изобретения является повышение экономичности процесса. Поставленная цель достигается тем, что в устройстве для изготовле ния отливок направленной кристаллизацией, содержащ.ем открытую снизу керамическую форму, установленную на кристаллизаторе-электроде, второ электрод и боковой холодильник с механизмом его перемещения относительно керамической формы, кристалл затор выполнен двухсекционным с электроизоляционной прокладкой между секциями, на каждой из которых размещена керамическая форма под « одну отливку, причем эти формы сообщены сверху каналом, площадь поперечного сечения которого не превышает площади наименьшего сечения рабочей, полости, при этом обе секции кристаллизатора являются электродани. На чертеже, изображена схема уст. ройства. Устройство содержит керамическую I форму 1 с двумя или большим количеством рабочих полостей 2, открытых снизу и соединенных верхними литниковыми каналами 3, установленную на ведоохлаждаемый медный кристаллизатор 4, содержащий в зависимости от вида электрической сети (2-х или 3-х Фазная) два или три электрода 5 и 6. разделенные изоляционными прокладками 7. Сечение литникового канала А-А не должно перевышать минимальную площадь сечения отливок Б-Б. Устройство содержит также боковой холодильник 8. Устройство работает .следуквдим образом. Керамическую форму 1 заливают жидким металлом. При заполнении формы расплавом замыкается цепь между электродами 5 и 6, Подводится постоянный или переменный электрический ток начальной плостности .-15 А/мм , который,проходя по отливке/ выделяет различное количество тепла в зависимости от- сопротивления участков . Кристаллизация отливок происходит от кристаллизатора 4 и бокового холодильника 8. Боковой холодильник 8 перемещается параллельно перемещению фронта кристаллизации по мере затвердевания отливки со скоростью, меньшей вертикальной скорости кристаллизации. При этом снижают плотность электрического тока со скоростью, равной отношению начальной плотности тока к времени полного затвердевания участка, расположенного ниже верхнего канала 3. При уменьшении температуры металла, вследствие действия кристаллизатора 4 и устройства для бокового охлаждения 8, сопротивление его уменьшается. При прохождении по нему тока в затвердевшей части отливки тепла выделится меньше, чем в жидкой. Этим обеспечивается перемещение фронта затвердевания вверх по высоте отливки. Так как площадь сечения. верХ него канала не превышает наименьшего сечения основной отливки, то наибольшее электрическое сопротивление будет в верхней части отливки, что обеспечивает затвердевание этого учасгка в последнюю очередь. Для отливок из спалава {ЖСбК,ЖСбУ) применение верхнего электрода из гра« фита невозможно, так как сплав..в процессе кристаллизации недопустимо загрязняется углеродом. Для этой Цели в прототипе материалом верхнего электрода может служить только сплав, близкий по составу к ЖС6К,ЖС6У.. Во BpeiMH кристаллизации температура верхней части отливки превышает тем пературу ликвидус на 150-2)0°С, поэтому происгходит-интенсивное оплавление такого электрода. Для обеспе31046015

чения электрического контакта в верх-требуется 0,5 кг электрода из дороней части электрод приходится погру-гостоящего материала ЖСбК. В пред.жать в расплав со скоростью 2мм/мин.лагаемом устройстве на верхний литни.Лопатка длиной 240 мм кристаллизу-ковый канал расходуется не более

ется 30 мин. За это время при пло-40 г сплава из расчета на одну отливщади сечения электрода 1 ку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок направленной кристаллизации | 1982 |

|

SU1057169A1 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| Литниковая система для заливки лопаток из жаропрочных сплавов для газотурбинного двигателя в формы, изготовленные автоматизированным способом | 2016 |

|

RU2644868C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТУРБИННЫХ ЛОПАТОК МЕТОДОМ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2302923C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ | 2001 |

|

RU2201313C2 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЬНЫХ ОТЛИВОК | 1993 |

|

RU2080209C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2000 |

|

RU2184010C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2007 |

|

RU2353471C2 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ, содержащее открытую снизу керамическую форму, установленную на кристаллизаторе-электроде, второй электрод и боковой холодильник с механизмом его перемещения относительно керамической формы, о т л ичающеес я тем, что, с целью повьциения экономичности процесса, ирис-таллизатор-электрод выполнен двухсекционным, с электроизоляционной прокладкой между секциями, на каждой из которых размещена керамическая форма под одну отливку, причем эти,формы сообщены сверху каналом, площадь поперечного сечения которого не превышает площади наименьшего се чения рабочей полости г при этом обе секции кристаллизатора являются электродами. 4ik 35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3376912, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 742033, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1983-10-07—Публикация

1982-04-08—Подача