Изобретение относится к литейному производству и может найти применение при производстве турбинных лопаток из жаропрочных сплавов для авиационных двигателей, судовых и других транспортных и энергетических установок.

Известен способ изготовления отливок направленным затвердеванием, включающий подогрев верхней части отливки и интенсивное боковое охладение путем подъема холодильника или опускания отливки по мере ее затвердевания l .

Однако направленность затвердевания осуществляется с помощью предварительного подогрева формы (а не отливки) в специальной печи, а охлаждение путем опускания затведевающей отливки из печи с дополнительным боковым охлаждением.

К недостаткам этого способа относится использование специальной печи, высокая трудоемкость и ограниченная номенклатура изготовляемы отливок.

Известен также способ направленного затвердевания отливок, характеризуемый сочетанием нагрева металла (например, помещением формы в печь) с введением нерасходуемых электродов для создания электростатического поля и рентгеновского излуч.ения, а также отвода тепла от нижней и боковой части отливок 2 Недостатки . этого способа - высокая трудоемкость, связанная с использованием индукционной печи, боковых электродов, вмонтированных в стенки, большая энергоемкость, связанная с использованием высокого напряжения и созданием рентгеновского излучения, вредные условия труда, обусловленные рентгеновским излучением, ограниченная по габаритам номенклатура отливок.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ, предусматривающий установку керамической формы без дна, имеющей пережим в средней части, на кристаллизаторэлектрод, заливку в форму металла, введение нерасходуемого электрод в металл прибыльной части, нижнее и боковое охлаждение отливки путем подъема зоны охлаждения параллельно перемещению фронта кристаллизации. Через защитный металл пропускают электрический ток плотностью 10-15 Л/мм, снижая ее в процессекристаллизации со скоростью, равной отношению начальной плотности тока к полному времени затвердевания участка, расположенного ниже пережима отливки з .

Однако известный способ непригоден для получения протяженных

отливок длиной 250 мм и более обязательно принудительное охлаждение затвердевшей части кристаллизующейся отливки, и кроме того, невозможно получение отливок сложной формы (винтовые, спиралеобразные и т.д. с постоянным сечением}.

Цель изобретения - повышение эффективности процесса затвердевания за счет регулирования температуры жидкого металла.

Поставленная цель достигается тем, что в способе получения отливок направленной кристаллизацией, включающем заливку металла в литейную форму с открытым дном, размещенную на кристаллизаторе-электроде, введение сверху второго электрода, пропускание электрического тока через залитый в литейную форму метгшл электрический ток пропускают с постоянной плотностью 7-10 А/мм и напряжением, уменьшающимся по следующей зависимости

5 (p.WH,,(p,8-p),

где.У - рабочее напряжение. В,

1 - плотность тока, проходящего через отливку во время 0 кристаллизации,

P;k - удельное электросопротивле

ние жидкого металла, Ом-мм/м/ p-jg- удельное электросопротивление твердого металла, 5 ОМ-ММ УМ/

ВОТА длина отливки, м/ BTB - Толщина твердого слоя, м. Способ осуществляют следунвдим образом.

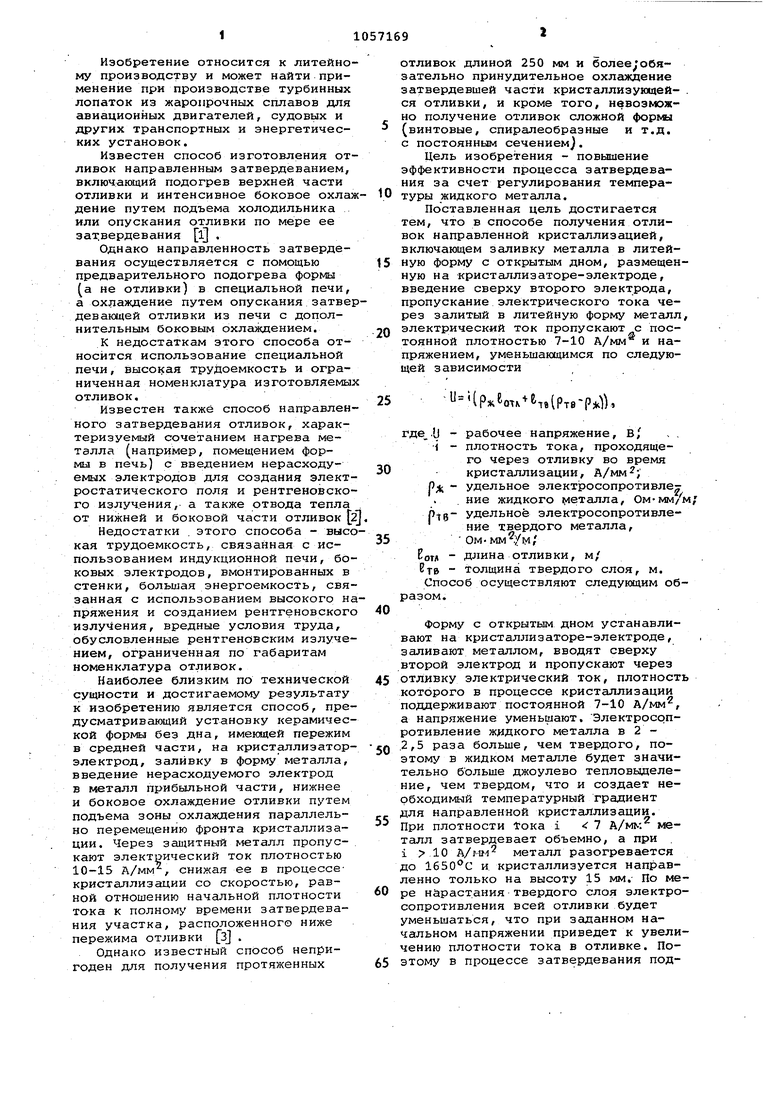

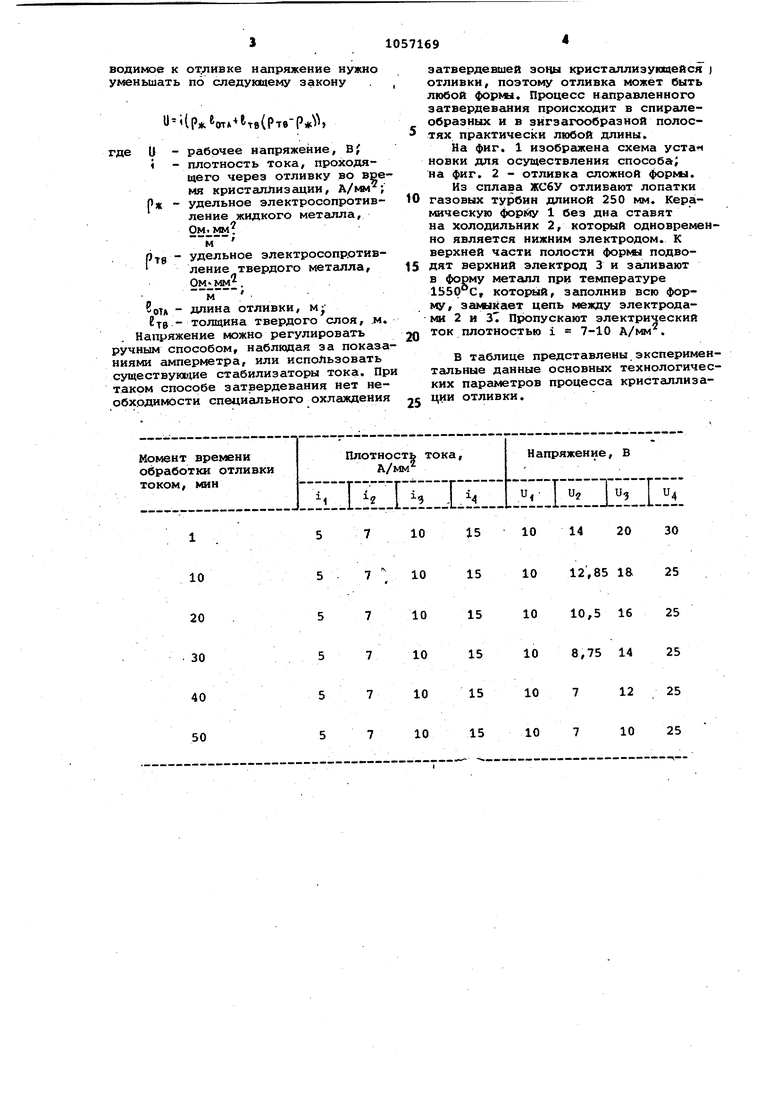

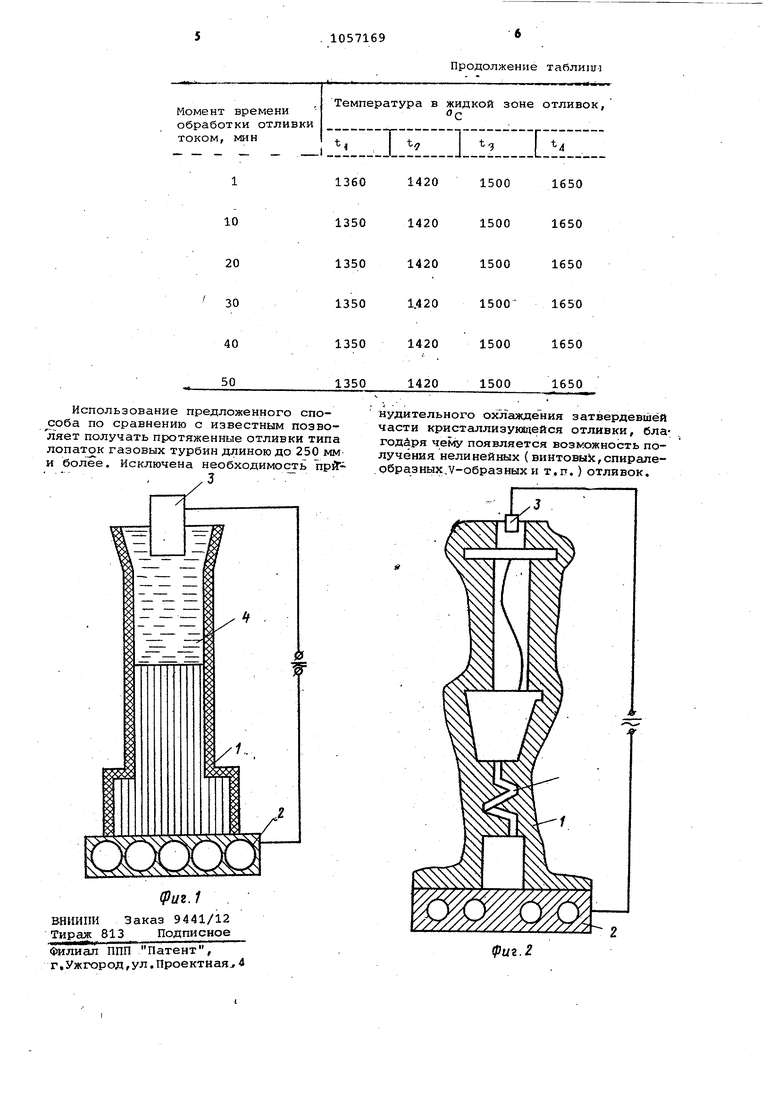

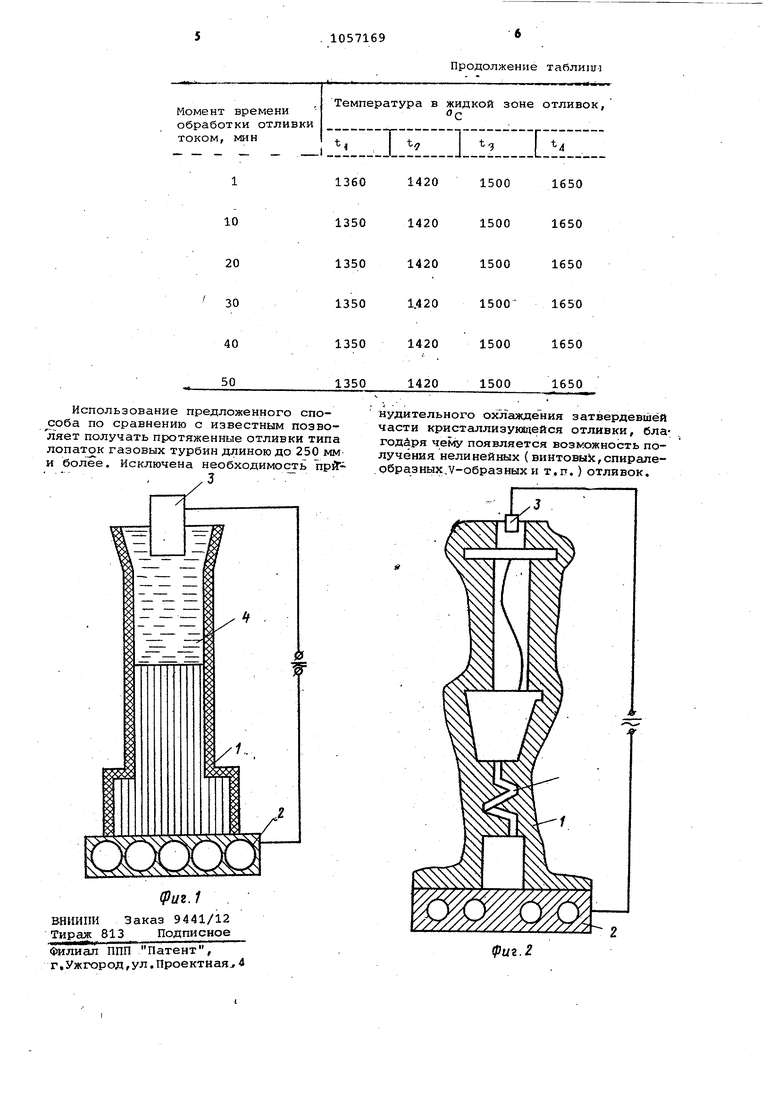

Форму с открытым дном устанавливают на кристаллизаторе-электроде, заливают металлом, вводят сверху второй электрод и пропускают через отливку электрический ток, плотность которого в процессе кристаллизации поддерживают постоянной 7-10 А/мм, а напряжение уменьшают. Электросопротивление жидкого металла в 2 .2,5 раза больше, чем твердого, поэтому в жидком металле будет значительно больше джоулево тепловыделение, чем твердом, что и создает необходимый температурный градиент для направленной кристаллизации. При плотности toKa i 1 . металл затвердевает объемно, а при . i 10 А/мм металл разогревается до и кристаллизуется направленно только на высоту 15 мм.- По мере нйрастания твердого слоя электросопротивления всей отливки будет уменьшаться, что при заданном начальном напряжении приведет к увеличению плотности тока в отливке. Поэтому в процессе затвердевания подводимое к отливке напряжение нужно уменьшать по следукщему закону 1)Нр готИЬтв(ртв-р# где 11 - рабочее напряжение, Bf i - плотность тока, проходящего через отливку во время кристаллизации, Р« удельное электросопротивление жидкого металла. Ом. мм удельное электросопротивление твердого металла. Ом-мм. м от - длина отливки, М| ЕТВ - толщина твердого слоя, .м. , Напряжение можно регулировать ручным способом, наблюдая за показаниями амперметра, или использовать существуквдие стабилизаторы тока. При таком способе затвердевания нет необходимости специального охлаждения 10 15 2Q 2с затвердевшей зоны кристаллизующейся ) отливки, поэтому отливка может быть любой форм. Процесс направленного затвердевания происходит в спиралеобразных и в зигзагообразной полостях практически любой длины. На фиг. 1 изображена схема устать новки для осуществления способа; на фиг. 2 - отливка сложной форьи. Из сплава ЖС6У отливают лопатки газовых турбин длиной 250 мм. Керамическую форму 1 без дна ставят на холодильник 2, который одновременно является нижним электродом. К верхней части полости форьш подвоДят верхний электрод 3 и заливают Б форму металл при температуре 1550- С, который, заполнив всю форму, замыкает цепь между электродами 2 и 3 Пропускают электрический ток плотностью i 7-10 А/мм. В таблице представлены экспериментальные данные основных технологических параметров процесса кристаллизации отливки.

Продолжение таблиша

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМИРОВАНИЯ ФАСОННЫХ ОТЛИВОК | 2001 |

|

RU2220816C2 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТРУКТУРЫ ЛИТОГО МЕТАЛЛА | 2000 |

|

RU2198067C2 |

| Устройство для изготовления отливок направленной кристаллизацией | 1982 |

|

SU1046015A1 |

| Способ получения отливок из компо-зициОННыХ МАТЕРиАлОВ | 1977 |

|

SU725322A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2002 |

|

RU2238170C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ | 2001 |

|

RU2201313C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТИЛЛИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1987 |

|

RU1524298C |

| СПОСОБ ЛИТЬЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218239C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

СПОСОБ ПОЛУЧЕНИЯ ОТЛИЮК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ, включающий заливку металла в литейную форму с открытым дном, размещенную на кристаллизаторе-электроде, введение сберху второго электрода, пропускание электрического тока через залитый в литейную форму металл, отличающийся тем, что. с целью повышения эффективности процесса затвердевания за счет регулирования температуры жидкого металла, электрический ток пропускают с постоянной плотностью 7 10 А/юл и напряжением, уменьшающимся по следующей зависимости + где и - ргйочеё напряжение, В; плотность тока, A/NM -, Р среднее удельное электросопротивление жидкого металi ОМММ ; ла,--, среднее удельное электро t сопротивление твердого метгш Оммм . ла,, длина отливки, м; -от тв высота твердого слоя кристаллизующейся отливки, м., сд vl о:) со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Куксин А.С | |||

| Изготовление отливок с ориентированной столбчатой структурой.- Литейное производство, 1964, Г11, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-08—Подача