f г

f

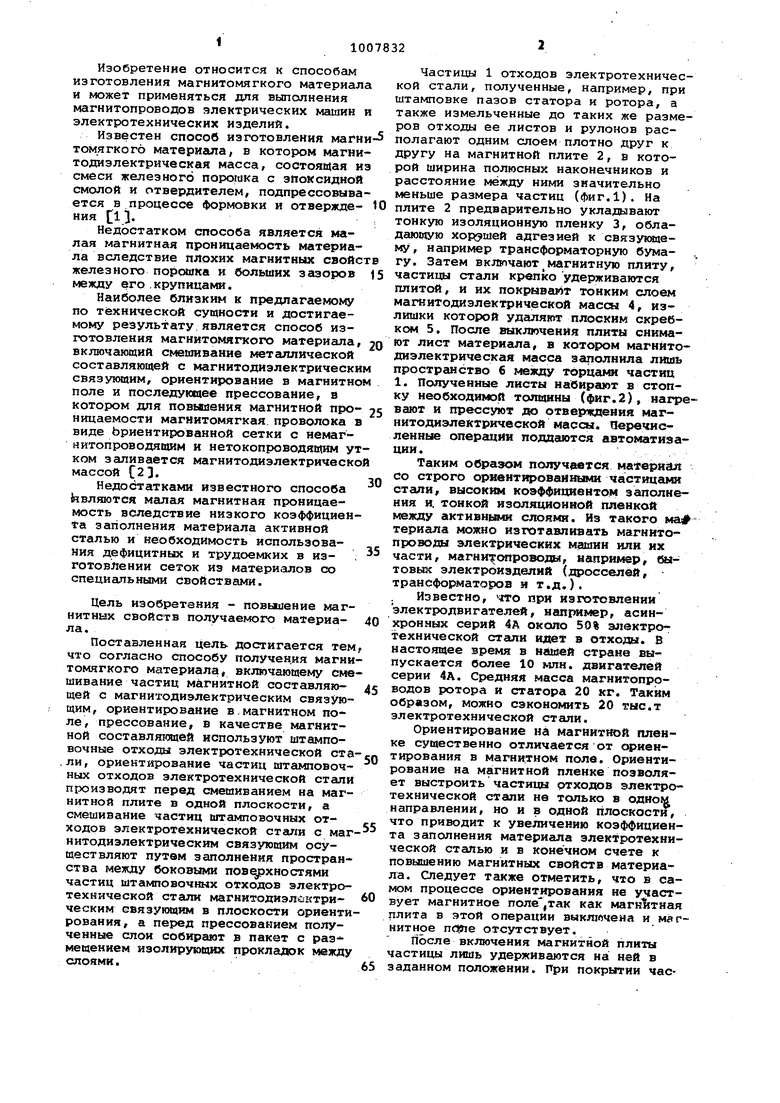

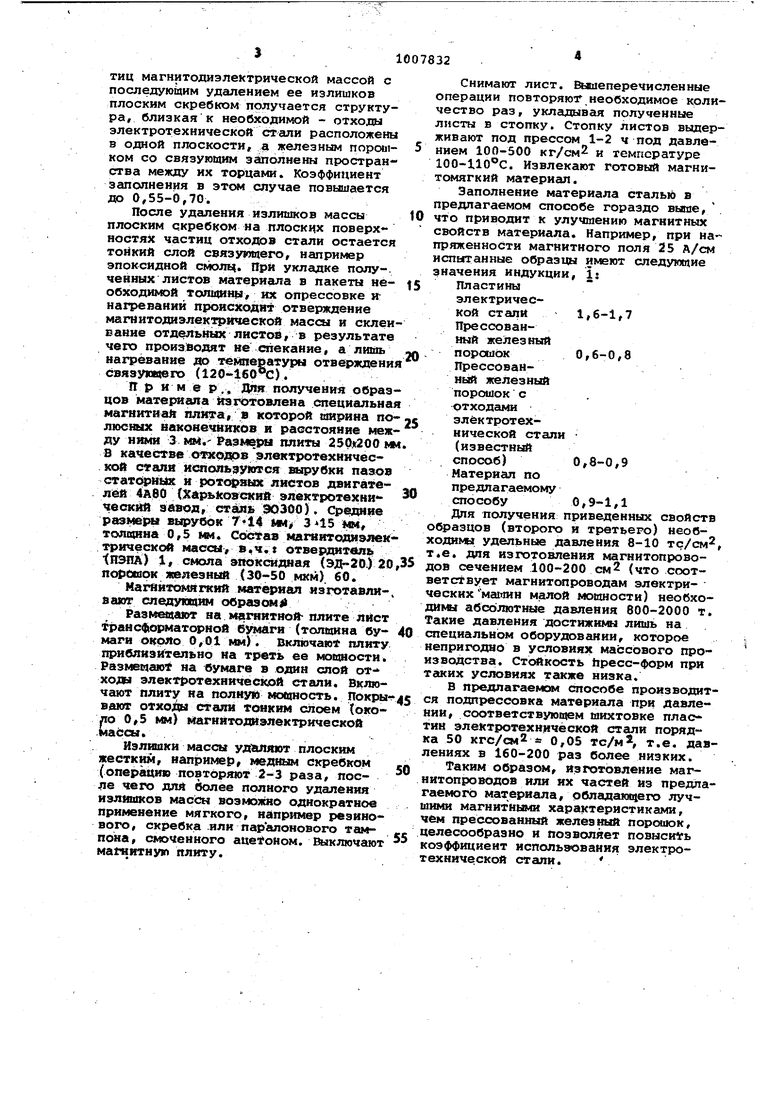

9э«/« i Изобретение относится к способам изготовления магнитомягкого материал и может применяться для выполнения магнитопроводов электрических машин электротехнических изделий. Известен способ изготовления маГн томягкого материала, в котором магни тодиэлектрическая масса, состоя14ая и смеси железного порошка с эпоксидной смолой и отвердителем, подпрессовыва ется в процессе формовки и отверждения 1}. Недостатком способа является малая магнитная проницаемость материала вследствие плохих магнитных свойс железного порошка и больших зазоров между его.крупицами. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления магнитомягкого материала, включающий смешивание металлической составляющей с магнитодиэлектрически связующим, ориентирование в магнитно поле и последующее прессование, в котором для повышения магнитной проницаемости магяитомягкая. проволока в виде Ьриентированной сетки с немагнитопроводящим и нетокопроводящнм ут ком заливается магнитодиэлектрическо массой С23. Недостатками известного способа Являются малая магнитная проницаемость вследствие низкого коэффициенta заполнения материала активной сталью и необходимость использования дефицитных и трудоемких в изготовлении сеток из материалов со специальными свойствами. Цель изобретения - повышение магнитных свойств получаемого материала. Поставленная цель достигается тем что согласно способу получения магни томягкого материала, включающему сме шивание частиц магнитной составляющей с магнитодиэлектрическим связующим, ориентирование в-магнитном поле, прессование, в качестве магнитной составляющей используют штамповочные отходы электрютехнической ста ли, ориентирование частиц штамповочных отходов электротехнической стали производят перед смешиванием на магнитной плите в одной плоскости, а смешивание частиц штамповочных отходов электротехнической стали с маг нитодиэлектрическим связующим осуществляют путем заполнения пространства между боковыми пове.рхностями частиц штамповочных отходов электротехнической стали магнитодиэле2 трическим связующим в плоскости ориенти рования, а перед прессованием полученные спои собирают в пакет с размещением изолирующих прокладкж между слоями. Частицы 1 отходов электротехнической стали, полученные, например, при тамповке пазов статора и ротора, а также измельченные до таких же размеров отходы ее листов и рулонов располагают одним слоем плотно друг к другу на магнитной плите 2, в которой ширина полюсных наконечников и расстояние между ними значительно меньше размера частиц (фиг.1). На плите 2 предварительно укладывают тонкую изоляционную пленку 3, обладающую хорошей адгезией к связукяаему, например трансформаторную бумагу. Затем включают магнитную плиту, частицы стали крепко удерживаются плитой, и их покрыва1 т тонким слоем магнитодиэлектрической массы 4, излишки которой удёотяют плоским скребком 5. После выключения плитн снимают лист материала, в котором магнйтодиэлектрическая масса заполнила лишь пространство 6 между торцами частиц 1. Полученные листы иабирапт в стопку необходимой толщины (фиг.2}, нагревают и прессуют до отверчсдения магнитодиэлектрической массы. Перечисленные опергщии поддаются автоматизации. Таким образом получается Mateptiian со строго ориентированнюос частицами стали, высоким коэффициентом заполнения и. тонкой изоляционной пленкой между активнсАш слоями. Из такого ма териала можно изготавливать магнитопровоян электрических машии нпи их части, магни опроводы, например, бытовых электроизделий (дросселей, трансформаторов и т.д.). Известно, пго при изготовлении электродвигателей, иапример, асинхронных серий 4А около 50% злшктротехнической стали идет в отходы. В настоящее время в нешюй стране выпускается более 10 млн. двигателей серии 4А. Средняя масса магнитопроводов ротора и статора 20 кг. Таким образом, можно сэкономить 20 1гыс.т электротехнической стали. Ориентирование иа магнитной пленке существенно отличается от сфиентирования в магнитном поле. Ориентирование на магнитной пленке позволяет выстроить частицы отходов электротехнической стали не только в одио направлении, но и в одной плоскости, что приводит к увеличению коэ(1 фициента заполнения материала злектрютехнической сталью и в конечном счете к повышению магнитных свойств материала. Следует тгжже отметить, что в самом процессе ориентирования не участвует магнитное поле ,так как магнитная плита в этой операции выключена и магнитное ncOie отсутствует. После включения магнитной плиты частицы лишь удерживаются на ней в заданном положении. При покрытии частиц магнитодиэлектрической массой с последую1аим удалением ее излишков плоским скребком получается структура, близкая к необходимой - отходы электротехнической стали расположены в одной плоскости, а железным noponiком со связующим заполнены пространства между их торцами. Коэффициент заполнения в этом случае повышается до 0,55-0,70.

После удаления излишков массы плоским скребком на плоских поверхностях частиц отходов стали остается тойкий слой связуютего, например эпоксидной СМОЛ14. При укладке полу-, чеиных листов материала в пакеты неОбходимой толщины, их опрессовке инагреваний происход;йт отверждение магнитодиэлектрической массы и склеивание отдельных листов, в результате чего производят не спекание, а HaiiieeaHKe до тёмпееатуры отверждения свяэуяяцего (120-160 С).

Т р и м е р,. Для получения образцов материапа Изготовлена специальная магнитиай плита, в которой ширина полюсных наканечнихов и расстояние между ними 3 мм. Размеры плиты мм В качестве otKoepe электротехнической йслольэу1юФся влрубки пазов статс нш: и листов двигате лей 4А80 (X«lpьkoв cкиfi электротвхническИй завод, стгшь Ж)30р). Средаие рг1зме1ш вырубок йм 3 15 мм, толщина 0,5 мм. СдЬтав магнитсдиэлектркческ массы, в.ч.t отвердиталь ХПЭЛА) 1, смола эпоксидная (.) 20 порбшок железный (30-50 мкм) 60.

Магййтомягкий материал «зготавли-, вают следуицим образом

Размещают на магнитной- плите лИст трансформаторной бумаги (толщина бумаги окряо 0,01 мм). Включают плиту приблизительно на треть ее мощности. Размещаю: на бумаге в один слой отхода электротехнической стали. Включают плиту на полнуй мощность. Покрыг ваюг отходы стали тонким слоем (около 0,5 мм) магнИтодИэлектрической .массы.

Излишки массы удивляют плоским жестким, например, медным скребком (операцию повторяют 2-3 раза, после чего дли более полного удаления излишков массы возможно однократное применение мягкого, например резинового , скребка .или паралонового тампона, смоченного ацеТойом. Выключают магнитную плиту.

Снимают лист. Вышеперечисленные операции повторяют необходимое количество раз, уклёшывая полученные листы в стопку. Стопку листов выдерживают под прессом 1-2 ч под давлением 100-500 кг/см2 и температуре lOO-tlO C. Извлекают готовый магнитомягкий материгш.

Заполнение материала сталью в предлагаемом способе гораздо выше, что приводит к улучшению магнитных свойств материала. Например, при нв пряженности магнитного поля 25 А/см испытанные образцы имеют следующие значения индукции, 1: Пластины электрической стали 1,6-1,7 Прессованный железный порошок 0,6-0,8 Прессованный железный порошок с отходами электротехнической стали (известный

способ) 0,8-0,9 Материал по предлагаемому способу 0,9-1,1 Для получения приведенных свойств образцов (второго и третьего) необходимы удельные давления 8-10 тс/см т«е. для изготовления магнитопроводов сечением 100-200 см2 (что соответствует магнитопроводам электрических машин малой мощности) необходикы абсолютные давления 800-2000 т. Такие давления достижимы лишь на специальном оборудовании, которое непригодно в условиях маЬсового производства. СтсЛкость hpecc-форм при тгосих условиях также низка.

В предлагаемом сэтособе производится подпрессовка материала при давлении, соответствующем шихтовке пластин электротехнической стали порядка 50 кгс/см 0,05 тс/м, т.е. давлениях в 160-200 раз более низких.

Таким образом, изготовление магнитопроводов или их частей из предлагаемого материала, обладающего лучшими магнитными характеристиками, чем прессованный железный порошок, целесообразно н позволяет повысить коэффициент использования электротехнической стгши.

/ 6

фи9.1

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитодиэлектрического материала | 1982 |

|

SU1046019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ МАГНИТНОГО КЛИНА | 2013 |

|

RU2548868C1 |

| Способ изготовления магнитопровода электрической машины | 1984 |

|

SU1334293A1 |

| Способ получения магнитодиэлектрического материала в виде листов и плит | 1972 |

|

SU493810A1 |

| Статор электрической машины | 1982 |

|

SU1065962A1 |

| Магнитодиэлектрическая композиция | 1990 |

|

SU1760565A1 |

| Магнитодиэлектрический материал на основе железного порошка | 1982 |

|

SU1080220A1 |

| Магнитодиэлектрическая композиция | 1987 |

|

SU1483496A1 |

| Магнитодиэлектрический материал | 1981 |

|

SU1046849A1 |

| Статор электрической машины | 1982 |

|

SU1019553A1 |

СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТОРИАЛА, включающий смешивание частиц магнитной составляющей с магиитодиэяектрическим связующим, ориентирование в магнитном поле, прессование, о т л и ч а .ю ш ий с я ({ I jam л иojTEH fi i тем, что, с целью повышения магнитных свойств, в качестве магнитной составляющей используют штамповочные отходы электротехнической стеши, ориентирование частиц щтамповочннх отходов электротехнической стали производят перёд смешиванием на магнитной плите в одной плоскости, а смешивание частиц штамповочных отходов электротехнической стали с магнитодиэлектрическим связующим осуществляют путем заполнения пространства между боковыми поверхностями частиц штамповочных отт ходов электротехнической стали магнитодиэлекТрическим связующим в плоскости ориентирования, а перед прессованием юлученные слойсог5ирают в пакет с размещением изолирующих прокла(Л док между слоями.

| Способ изготовления магнитных клиньев | 1966 |

|

SU321188A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения магнитодиэлектрического материала в виде листов и плит | 1972 |

|

SU493810A1 |

Авторы

Даты

1983-03-30—Публикация

1980-10-10—Подача