Изобретение отно.сится к производству стеклообразных пленок на силикатных материалах и может быть использовано в- промышленности стротельных материалов, электротехниеской, радиоэлектронной, оптикоеханической, стекольной, бытовой керамики -идругих отраслях для газоазного получения борсодержащих стеклообразных пленок на изделиях из силикатных-материалов при их упрочнении, получении- покрытий различного назначения, соединении в контакт сборочных единиц из силик тных материалов.

.Известны способы- газофазного получения борсодержагдих стеклообразных пленок на силикатных материаах, включающие нагрев и обработку атериалов при- температуре стеклообразования различными борсодержащими газообразными реагентами. При этом в качестве га.зообразных борсоержащих реагентов используют борорганические соединения, бороводороды. Достоинством указанных способов являются сравнительно низкие

температурз получения мономерных борсодержащих соединений в парогазовой фазе и, соответственно, низкие .температуры получения борсодержащих стеклообразных пленок Cl1

и 2. . , . ;

Недостаток указанных способов пожаро- и взрывоопасность процесса при- использовании.борорганических соединений и бороводородов (боранов), Кроме того, все перечисленные .борсодержащие реагенты являются токсичными и дорогостоящими веществами.

Наиболее близким способом газофазного получения борсодержащих стеклообразных пленок на силикатных материалах к предлагаемому являет- . ся способ, включающий нагрев и обработку силикатного материала при температуре стеклообразования в парогазовой фазе с последующей термообработкой синтезированной пленки в отсутствии борсодержащего газообразного реагента. Термообработка значительно повышает устойчивость синтезируемых стеклообраз.ных пленок к гидролизу Сз .

Однако полной устойчивости пленок .к гидролизу при этом e достигается. В то же время операция термообработки удлиняет и усложняет процесс. . .

.Цель изобретения - повышение устойчивости пленок к гидролизу с одновременной интенсификацией и упрощением процесса.

Поставленная цель достигается тем, что,согласно способу получения стеклообразных покрытии н си-лик тных материалах 1тут€;м их илгрева и обработки при температуре стеклообразования в парогазовой фазе BjOj-HgO, обработку ведут при воздействии ультрафиолетового облучения. , . .

-Пример. Берут силикатный материал ja виде керамических образцов, .изготовленных на основе глинистого сырья Кощаковского месторождения ТАССР следующего Химического состава, мас.%: S iO 71,, AfjO.j + TiOg 12,06; FeО .4,64; CaO 2,42; MgO 1,25; + 2,86; SOj 0,1; потери при.прокаливании остальное. ;.

Образцы нагревают в реакционной ячейке до 9рО°С, .куда подают так- же парогазовую смесь в , которую получают гидротермальной депо лиме риза: цие и навески борной кислоты, нагретой до 200°С, путем пропускания сквозь .насадку тока во.дяного пара. Концентрация в парогазовой, фазе составляет при ЭТОМ7,5 мас.1. Одновременно, объем реакционной ячейки освещают лучами ртутло-кварцевой лампы ДРТ-400 (/ 240-320 нм) . Спустя определенные промежутки времени с момента начала реакции синтеза (5, 10, 15, 30 .и 60 мин), определяют массу синтезированной CTeKhoo6pa3ной пленки, отнесенную к единице П лощади образца. . Пример 2. В условиях, аналогичных примеру 1, получают Сорсодержащие стеклообразные пленки на стеклокерамическом материале следующего химического -состава, мас.%: S.i02 .48,Ij 26,4; МагО 17,5; fiOj - 8,С.

П р. и м е р 3. В условиях, аналогичных примеру 1, получают борсодержащие стеклообразные пленки на асбесте следуквдего химического состава, мас.%: Si02 42,0; MgO 43/ AgjOj 6,5; 1/0, e О 0,5, Na20 - следы, потери при прокаливании - остальное.

Прим ер 4. В- условиях, аналогичных примеру 1, по-лучают борсодержащие стеклообразные пленки на стекле следующего химического состава, мас.%: SiOj 68; 2/ СаО 6; MgO 5; БаО 17,

5 К20 1, ASpSj 0,3 (сверх 100%).

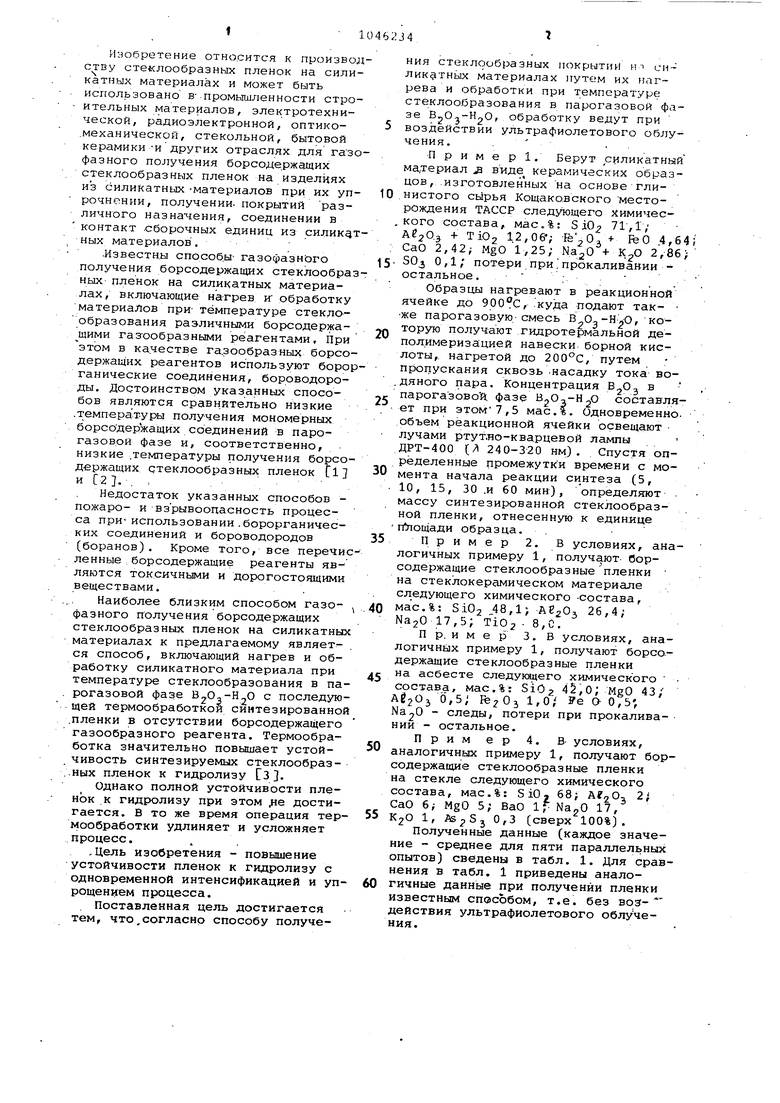

Полученные данные (каждое значение - среднее для пяти параллельных опытов) сведены в табл. 1. Для сравнения в табл. 1 приведены анало0 гичные данные при получении пленки известным способом, т.е. без воаг- действия ультрафиолетового об.пучения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глазурования керамических изделий | 1978 |

|

SU948979A1 |

| Способ получения стекловидных покрытий на изделиях из неорганических материалов | 1980 |

|

SU885227A1 |

| ТЕРМОСТОЙКОЕ СТЕКЛОВОЛОКНО | 2008 |

|

RU2436742C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2004 |

|

RU2264367C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| Способ глазурования керамических изделий | 1975 |

|

SU600119A1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СОСТАВ СОРБЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2737728C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО РАСТВОРА И СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО РАСТВОРА | 1992 |

|

RU2044014C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НАНОРАЗМЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2464106C1 |

СПОСОБ ПОЛУЧЕНИЯ СТЕКЛООБРАЗНЫХ ПОКРЫТИЙ НА СИЛИКАТНЫХ.МАТЕРИАЛАХ путем их нагрева и обработ- .. ки при температуре стеклообраэования в парогазовой фазе ), О.тлича.ющи йс я тем, что, . с целью повышения усто ивости цпенок к-гидролизу с одновременной интенсификацией и упрощением процесса , обработку ведут при воздействии ультрафиолетового облучения.

Как видно из данных табл. 1, прюцесс стеклообраэования между BgO из парогазовой .фазы и оксидными компонентами из состава материала субстрата при использовании предлагаемого способа значительно интенсифицируется (в 1,5).

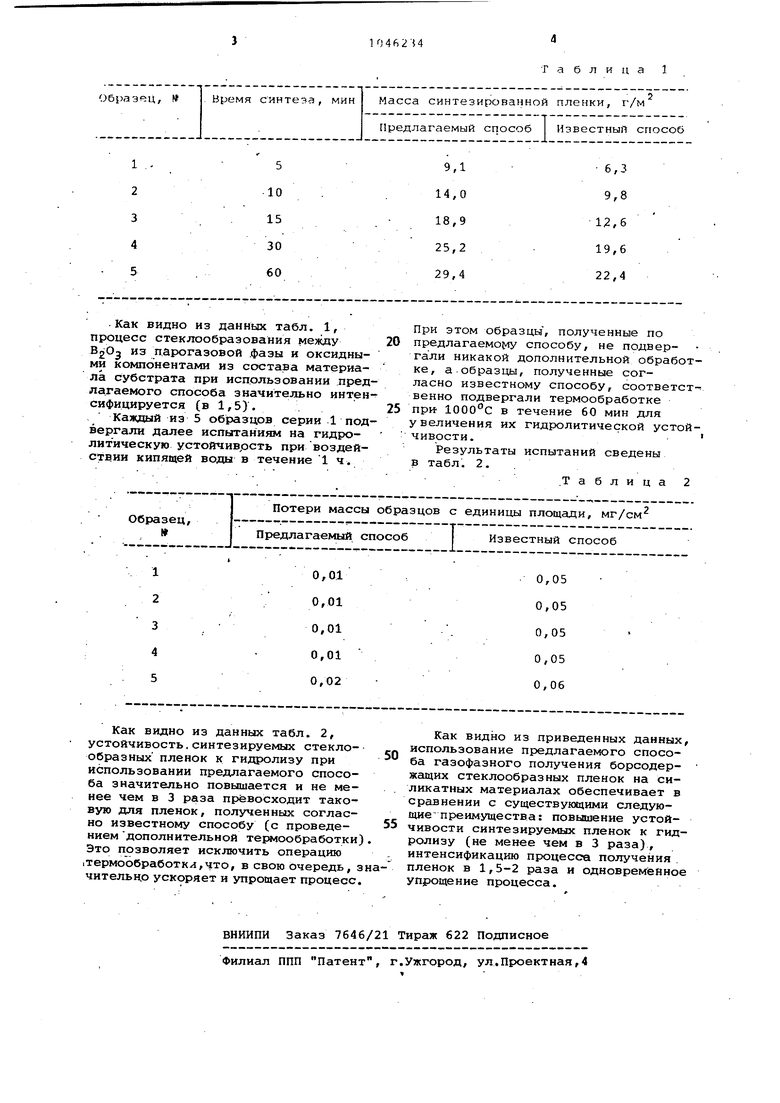

Каждый из 5 образцов серии 1 подвергали далее испытаниям на гидролитическую устойчиврсть при воздействии кипящей воды в течение 1 ч.

При этом образцы, полученные по предлагаемому способу, не подвергали никакой дополнительной обработке, а образцы, полученные согласно известному способу, соответственно подвергали термообработке прн 1000°С в течение 60 мин для

увеличения их гидролитической устойчивости.

Результаты испытаний сведены в табл. 2. .

.Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-07—Публикация

1981-10-15—Подача