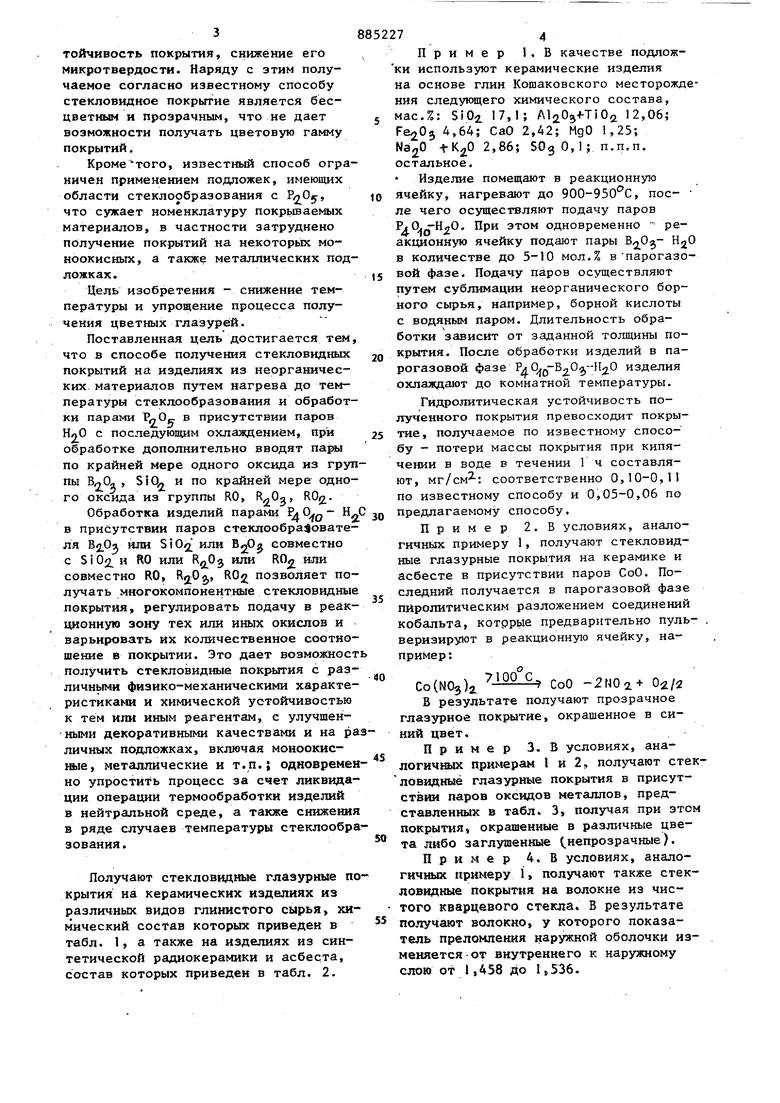

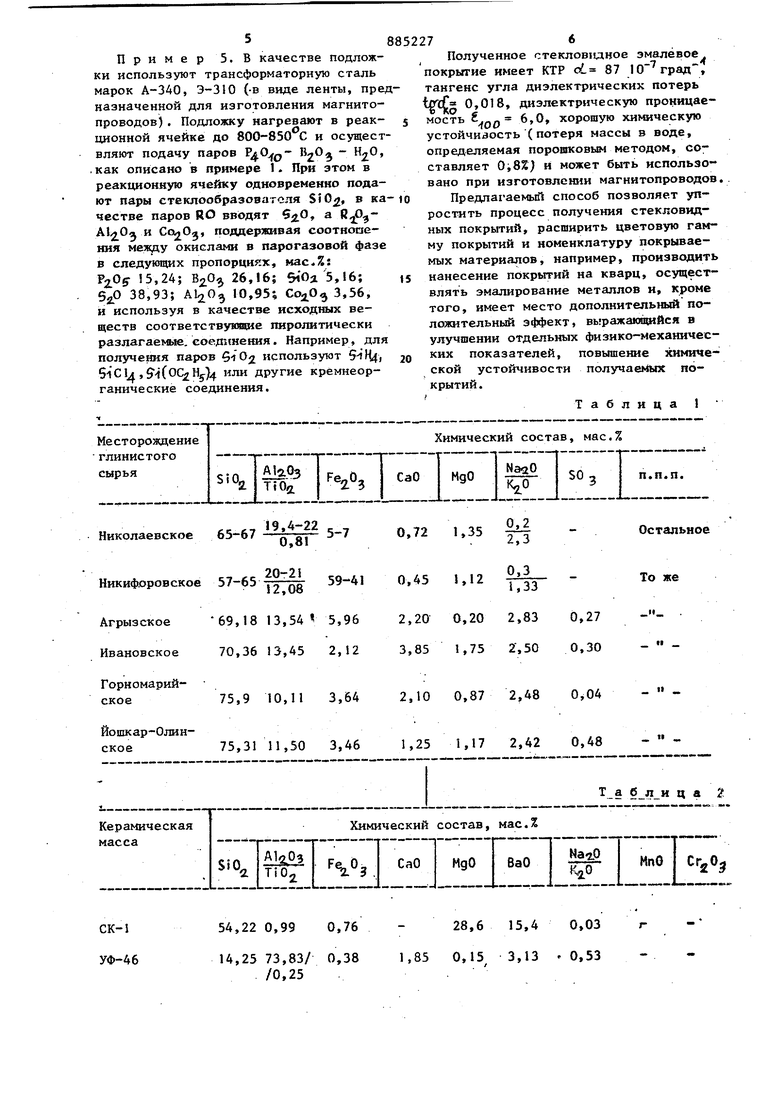

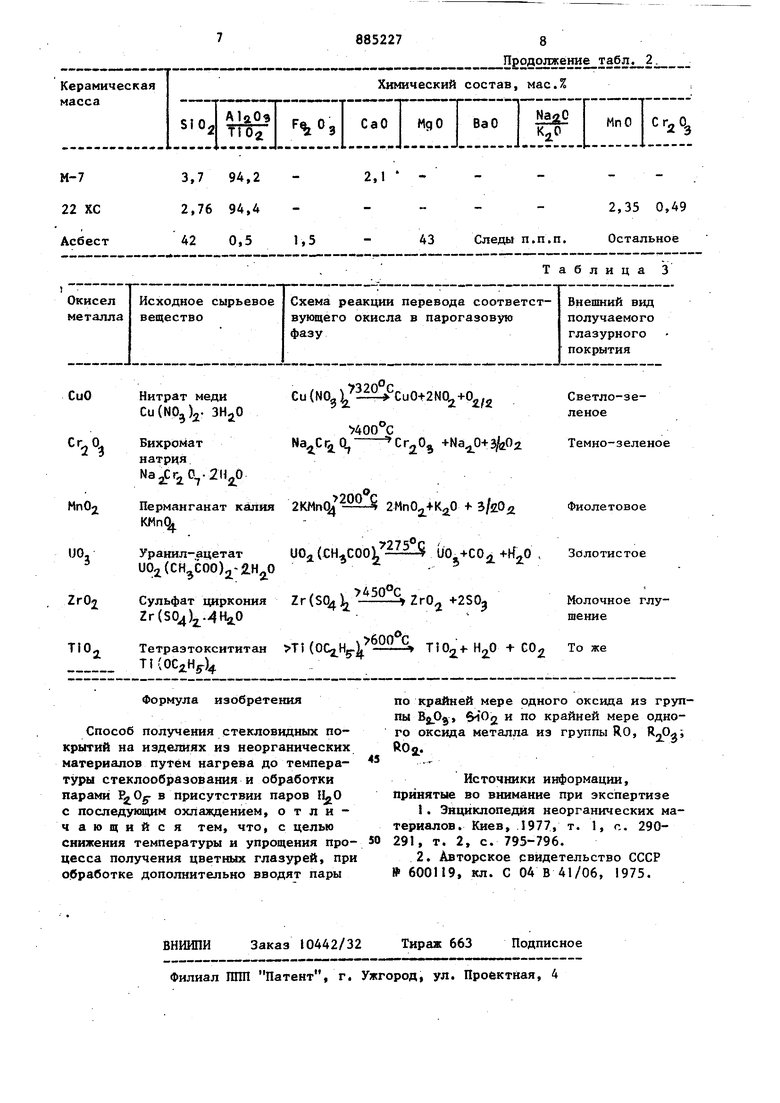

Изобретение относится к производст ву изделий из керамики стекла, ситал лов, асбеста, асбоцемента, металлов и .других термостойких неорганических ма териалов и может быть использовано при нанесении на них стекловидных эащитно-декоратив1а11х покрытий. Известен шликерный способ получения стекловидных покрытий на изделиях из неорганических материалов в виде глазурных покрытий на керамике, эмалевых - на металлах pj. Однако получение стекловидных покрытий по данному способу отличается большим количеством операций, длитель ностью и трудоемкостью. Наиболее близким техническим решением к предлагаемому является способ глазурования керамических изделий путем их нагрева и обработки парами пятиокиси фосфора и воды при температуре стеклообразования 950-1050РС с последующей вьщержкой (термообработкой) изделий при 950-1100 С в нейтральной среде в течение 30-60 мин и охлаядением до комнатной температуры. Известив-способ значительно упрощает процесс получения глазурного стекловидиого покрытия в сравнении со вишкерным способом 2j. Недостатком известного способа является то, что поверхностный слой стекловндного покрытия имеет ультрафосфатный состав, т.е. обогащен так как по мере нараищвания толщины покрытия диффузия к его поверхности окислов из подложки затрудняется. Это приводит к необходимости проведения дополнительной операции термообработки покрытия в нейтральной среде для выравнивания состава покрютия по толщине, что усложняет процесс. В конвейерных аппаратах непрерывного действия проведение данной операции затруднено, в аппаратах же перводического действия удлиняет процесс, что в СВОИ) очередь обуславливает в ряде случаев недостаточную химическую устойчивость покрытия, снижение его микротвердости. Наряду с этим получаемое согласно известному способу стекловидное покрытие является бесцветным и прозрачным, что не дает возможности получать цветовую гамму покрытий. Кроме того, известный способ ограничен применением подложек, имеющих области стеклорбразования с РлОу, что сужает номенклатуру покрьшае1 1х материалов, в частности затруднено получение покрытий на некоторьЬс моноокисных, а также металлических подложках. Цель изобретения - снижение температуры и упрощение процесса получения цветных глазурей. Поставленная цель достигается тем, что в способе получения стекловидных покрытий на изделиях из неорганических материалов путем нагрева до температуры стеклообразования и обработки парами PrtOg. в присутствии паров НяО с последующим охлаждением, при обработке дополнительно вводят пары по крайней мере одного оксида из груп пы ВлО,, SIO- и по крайней мере одного оксида из группы RO, лОз Обработка изделий парами Н в присутствии паров стеклообра ователя В2.0л или или ВоОа совместно с 5102 и RO или или КОя или совместно RO, Rjj 2, позволяет получать многокомпонентные стекловидные покрытия, регулировать подачу в реакциониую зону тех или якык окиелов и варьировать их количественное соотношение в покрытии. Это дает возможност получить стекловидные покрытия с различнь1ми физико-механическими характеристиками и химической устойчивостью к тем или иным реагентам, с улучшенными декоративными качествами и на ра личных подложках, включая моноокисШ)1е, металлические и т.п.; одновремен но упростить процесс за счет ликвидации операции термообработки изделий в нейтральной среде, а также снижения в ряде случаев температуры стеклообра зования. Получают стекловидные глазурные по крытия на керамических изделиях из различных видов глинистого сырья, химический состав которых приведен в табл. 1, а также на изделиях из синтетической радиокерамики и асбеста, состав которых приведен в табл. 2. 74 Пример 1,В качестве подложки используют керамические изделия на основе глин Кошаковского месторождения следующего химического состава, мас.%: SiOi 17,1; 12,06; , 4,64; CaO 2,42; MgO 1,25; NaijO 2,86; SOg 0,1 ; п,п,п. остальное. Изделие помещают в реакционную ячейку, нагревают до 900-950 С, пос- ле чего осуществляют подачу паров P.O.. При этом одновременно - реакционную ячейку подают пары HjO в количестве до 5-10 мол.% впарогазовой фазе. Подачу паров осуществляют путем сублимации неорганического борного сырья, например, борной кислоты с водяным паром. Длительность обработки зависит от заданной толщины покрытия. После обработки изделий в парогазовой фазе . изделия охлаждают до комнатной температуры. Гидролитическая устойчивость полученного покрытия превосходит покрытие, получаемое по известному способу - потери массы покрытия при кипячении в воде в течении Г ч составляют, мг/см- : соответственно 0,10-0,11 по известному способу и 0,05-0,06 по предлагаемому способу. Пример 2. В условиях, аналогичных примеру 1, получают стекловидные глазурные покрытия на керамике и асбесте в присутствии паров СоО. Последний получается в парогазовой фазе пйролитическим разложением соединений кобальта, котррые предварительно пуль- . веризируют в реакционную ячейку, например:Со(ЫОз)а СоО -2N02.+ в результате получают прозрачное глазурное покрытие, окрашенное в синий цвет. Пример 3. В условиях, аналогичных примерам I и 2, получают стекловидныё глазурные покрытия в присутСТВЮ1 паров оксидов металлов, представленных в табл. 3, получая при зтом покрытия, окрашенные в различные цвета либо заглушенные (непрозрачные). Пример 4.В условиях, аналогичных примеру 1, получают также стекловидные покрытия на волокне из чистого кварцевого стекла. В результате получают волокно, у которого показатель преломления наружной оболочки изменяется от внутреннего к наружному слою оТ 1,458 до . 5 Пример 5. В качестве подложки используют трансформаторную стгшь марок А-340, Э-310 (-в виде ленты, пре назначенной для изготовления магнитопроводов). Подложку нагревают в реакционной ячейке до 800-850 С и осущест вляют подачу паров - jO ,как описано в примере 1. При этом в реакционную ячейку одновременно подают пары стеклообразоваголя SiO, в ка честве паров RO вводят цО а и , поддерживая соотноаания окислами в парогазовой фазе в следующих пропорциях, мас.%: 5,24; 820 26,16; 5{0я 5,16; ВуО 38,93; А1205 10,95; 3,56, и используя в качестве исходных веществ соответствующие пнролитически разлагаемые, соединения. Например, для получения паров используют , 5lCl ,9t(OC2Hj)4 или другие крёмнеорганические соединения. 7 Полученное стекловидное эмалевое покрытие имеет КТР cL 87 10 град, тангенс угла диэлектрических потерь wf 0,018, диэлектрическую проницаемость jno 0 хорошую химическую устойчивость (потеря массы в воде, определяемая порошковым методом, составляет 0;8%) и может быть использовано при изготовлении магнитопроводов. Предлагаемьй способ позволяет упростить процесс получения стекловидных покрытий, расширить цветовую гамму покрытий и номенклатуру покрываемых материалов, например, производить нанесение покрытий на кварц, осуществлять эмалирование металлов и, кроме того, имеет место дополнительный положительный эффект, выражакя101Йся в улучшении отдельных физико-механических показателей, повышение химической устойчивости получаеьйох покрытий . Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глазурования керамических изделий | 1975 |

|

SU600119A1 |

| Способ получения стеклообразных покрытий на силикатных материалах | 1981 |

|

SU1046234A1 |

| Способ глазурования керамических изделий | 1978 |

|

SU948979A1 |

| Устройство для обжига и обработки керамических изделий | 1980 |

|

SU939911A2 |

| Устройство для обжига и обработки керами-чЕСКиХ издЕлий | 1978 |

|

SU838286A1 |

| Парогазовая смесь для нанесения покрытия на алюмооксидную керамику | 1981 |

|

SU979303A1 |

| Способ изготовления полупроводниковых датчиков давления | 2019 |

|

RU2702820C1 |

| Способ соединения неорганических материалов | 1980 |

|

SU895966A1 |

| Смесь для получения покрытий на керамических изделиях | 1980 |

|

SU876614A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

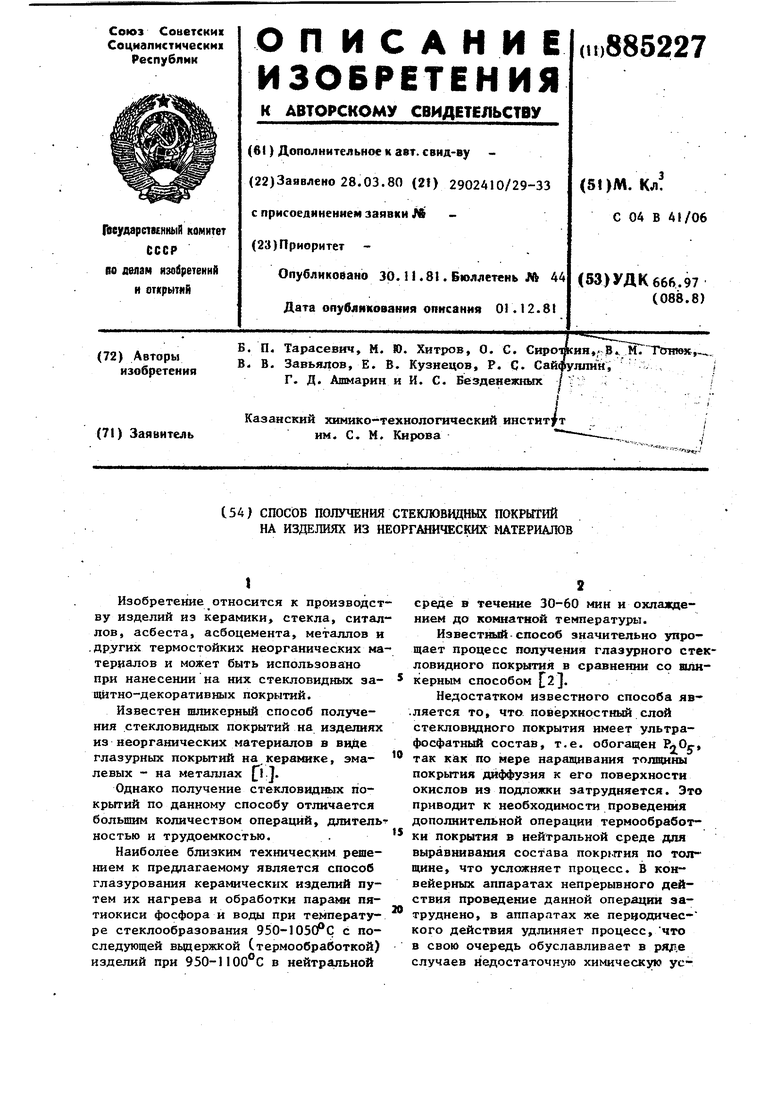

. t 9,4-22 с -7 65-67 -Д v-, 5-7

и,о1

57-65 59-41

IZ, ио

69,18 13,54 5,96 70,36 13,45 2,12 75,9 10,11 3,64

75,31 11,50 3,46

ское

54,22 0,99 0,76

14,25 73,83/ 0,38 /0,25

2,10 0,87 2,48 0,04

- «.

1,25 1,17 2,42 0,48

Т.а ц а 2

28,6 15,4 1,85 0,15 3,13 0,53

Продогакение таб 2

Авторы

Даты

1981-11-30—Публикация

1980-03-28—Подача