(54) СПОСОБ ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полировки керамических изделий | 1978 |

|

SU783283A1 |

| Способ глазурования керамических изделий | 1975 |

|

SU600119A1 |

| Способ получения стеклообразных покрытий на силикатных материалах | 1981 |

|

SU1046234A1 |

| Способ получения стекловидных покрытий на изделиях из неорганических материалов | 1980 |

|

SU885227A1 |

| Устройство для обжига и обработки керами-чЕСКиХ издЕлий | 1978 |

|

SU838286A1 |

| КОМПОЗИЦИИ ГЛАЗУРИ | 2007 |

|

RU2421409C2 |

| Способ электролизного борирования | 1977 |

|

SU637462A1 |

| Способ соединения неорганических материалов | 1980 |

|

SU895966A1 |

| СПОСОБ ГЛАЗУРОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2336247C1 |

| СПОСОБ ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU294823A1 |

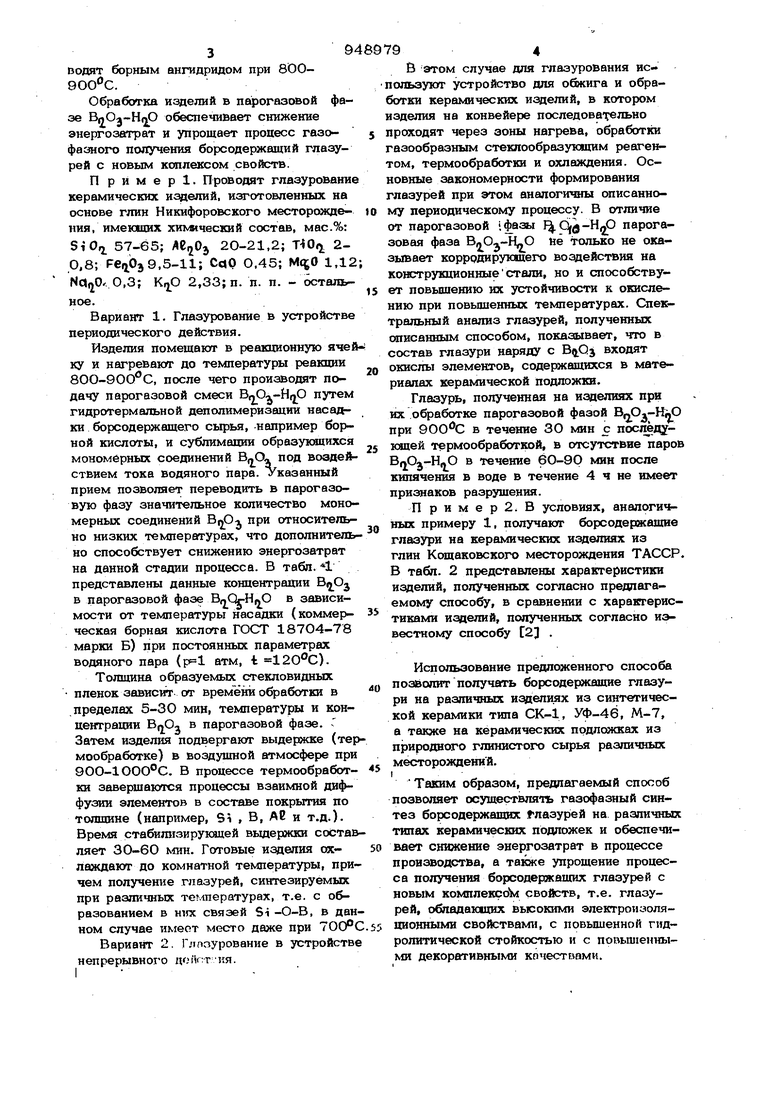

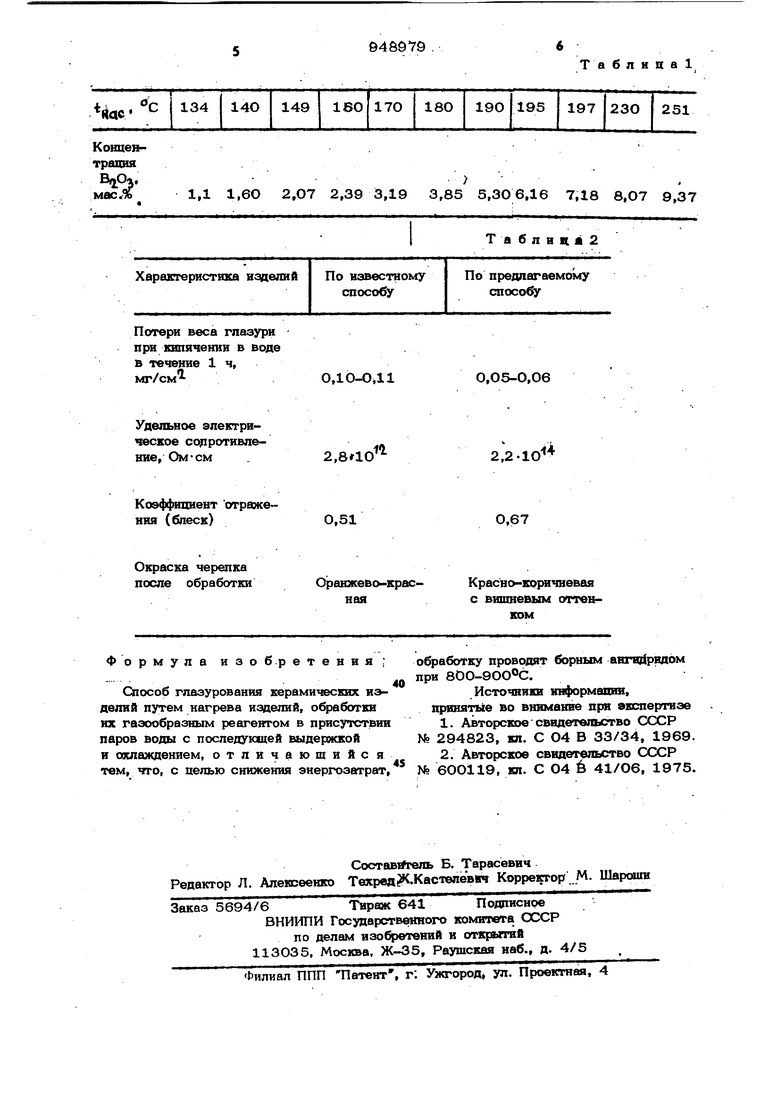

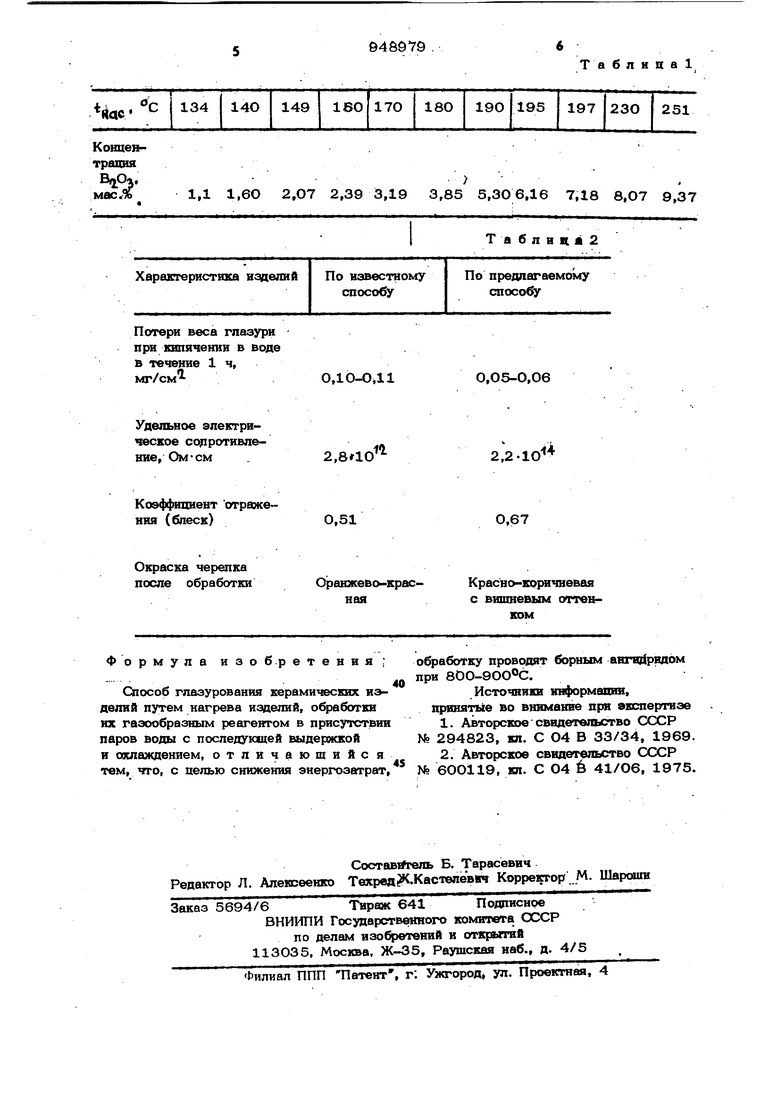

Изобретение относится к производству глазурованных керамических издел и может бьпъ использовано при глазуро вании изделий из керамики, стекла, сит лов и других силикатных материалов в промышленности строительных материалов, электротехнической, радиоэлектронной, оптико-механической, стекольной, бытовой керамики и других отраслях. Известен способ глазурования керамических изделий путем обработки изделий парами пятиокиси фосфора 13 Наиболее близким к предлагаемому является способ глазурования ческвх изделий путем их нагрева, обработки газообразным реагентом в присутствии паров ВОДЬ с последующей выдержкой и охлаждением. Согласно этому способу глазурование керамических изделий осуществляют пут их нагрева изделий и обработки парами пятиокоси фосфора и воды при температуре 95О-1О5О°С с последующей выдержкой изделий при 95О-110О°С в нейтральной среде и охлаждением до комнатной температуры 2 . Недостатком известного способа является необходимость проведения процесса при температурах свыше (практически около 10ОО°С и вьше), что существенно отражается на тепловом балансе процесса и приводит к повышенным энергозатратам, потребности в теплоизоляции и т.д. Кроме того, реализация известного способа затруднена тем, что температура 1ООО°С является практической для многих конструигаонных материалов общепромышленного назна чения, особенно с учетом коррозионной активности .Цель изобретения - снижение энергозатрат. Поставленная цель достигается тем, что согласно способу глазурования керамических изделий путем их нагрева, обработки газообразным реагентом в присутсвии паров воды с последующей выдержкой и охлаждением, обработку проВОДЯТ борным ангидридом при 800эоо с. Обработка изделий в парогазовой фазе BrtOj-HnO обеспечивает снижение энергозатрат и упрощает процесс газофазного получения борсодержаший глазурей с новым коплексом свойств. П р и м е р 1. Проводят глазуровани керамических иэделий, изготовленных на основе глин Никифоровского месторожде11ИЯ, имеющих хикический состав, мас.%: SiO 57-65; Ае,0з 2О-21,2; Т-10« 20,8; Рег10э9.5-11; С0р О,45; 1Д2 N0(,3; KijO 2,33; п. п. п. - остальное. Вариант 1. Глазурование в устройстве периодического действия. Изделия помешают в реакционную ячей ку и нагревают до температуры реакции 8ОО-9ООс, после чего производят подачу парогазовой смеси путем гидротермальной деполимеризации насадки борсодержащего сьфья, например борной кислоты, и сублимации образующихся мономерных соединений В-О под воздействием тока водяного пара. Указанный прием позволяет переводить в парогазовую фазу значительное количество мономерных соединений при относительно низких температурах, что дополнитель но способствует снижению энергозатрат на данной стадии процесса. В табл.1 представлены данные концентрации в царогазовой фазе в зависимости от температуры насадки (коммерческая борная кислота ГОСТ 187О4-7В марки Б) при постоянных параметрах водяного пара ( атм, t 120С). Толщина образуемых стекловидных пленок зависит от времени обработки в пределах 5-30 мин, температуры и концентрации в парогазовой фазе. Затем изделия подвергают выдержке (тер мообработке) в воздущной атмосфере при 9ОО-1ООО°С. В процессе термообработкн ЗЕшерщаются процессы взаимной диффузии элементов в составе покрытия по толщине (например, Si , В, АЕ и т.д.). Время стабилизирующей выдержки состав ляет 30-60 мин. Готовые изделия охлаждают до комнатной температуры, причем получение глазурей, синтезируемых при различных температурах, т.е. с образованием в Н1ПС связей Si -О-В, в дан ном случае имеет место даже при 700С Вариант 2. Гллзурование в устройстве непрерывного noiicr/ия. в этом случае для глазурования используют устройство для обжига и обработки керамических изделий, в котором изделия на конвейере последовв льно проходят через зоны нагрева, обработки газообразным стекпообразуюшим реагентом, термообработки и охлаждения. Основные закономерности формирования глазурей при этом аналогичны описанному периодическому процессу. В отличие от парогазовой .фазы парогазовая фаза Не только не оказывает корродирующего воздействия на конструкционные стали, но и способствует повьпаению их устойчивости к окислению при повьшенных температурах. Спектральный анализ глазурей, полученных описанным способом, показывает, что в состав глазури наряду с входят окислы элементов, содержащихся в материалах керамической подложки. Глазурь, полученная на изделиях при их обработке парогазовой фазой при 900с в течение 30 мин с поспеаукяцей термообработкой, в отсутствие паров B pj-Hnp в течение бО-ЭО мин после кипячения в воде в течение 4 ч не имеет признаков разрушения. П р и м е р 2. В условиях, аналогичных примеру 1, получают борсодержашие глазури на керамических изделиях из глин Кошаковского месторождения ТАССР. В табл. 2 представлены характеристики изделий, полученных согласно предлагаемому способу, в сравнении с характеристиками изделий, полученных согласно иэвестному способу 2 . Использование предложенного способа позволит получать борсодержашие глазури на различных изделиях из синтетической керамики типа СК-1, УФ-46, М-7, а также на керамических подложках из п|эиродного глинистогх сырья различных месторождений. I. Таким образом, предлагаемый способ позволяет осуществлять газофазный синтез борсодержашнх Глазурей на различных типах керамических подложек и обеспечивает снижение энергозатрат в процессе производства, а также упрощение процесса получения борсодержащих глазурей с новым комплексов свойств, т.е. глазу... рей, обладающих вьсокими электроизоляционными свойствами, с повьшенной гидролитической стойкостью и с попьшюнныNffl декоративными кочестсшми. Концентрация1,1 1,6О 2,О7 2,39 3,19

Потери веса глазури при кипячении в воде в течение 1ч, мг/см 2,8г1О

Коэффициент отражения (блеск)

0,51

Окраска черепка после обработки

Оранжево-краснаяФормула изоб.ретения ; Способ глазурования керамических иэделий путем нагрева изделий, обработки их газообразным реагентом в присутствии паров воды с последующей выдержкой и оислаждением, отличающийся тем, что, с целью снижения энергозатрат.

Таблица 1

Табпи11й2

0,05-0,06

,14

2,2-10

0,67

Красно-коричневая с вишневым оттекком3,85 5,ЗО6,16 7,18 8,О7 9,37 обработку проводят борным аягцЦридом при 80О-9ОО°С. Источники кнформашга, принятые во внимание при экспертизе 1.Авторское свидетельство CXICP № 294823, кл. С О4 В 33/34, 1969. 2.Авторское свидетельство СССР № 60О119, кл. С 04 6 41/О6, 1975.

Авторы

Даты

1982-08-07—Публикация

1978-11-27—Подача