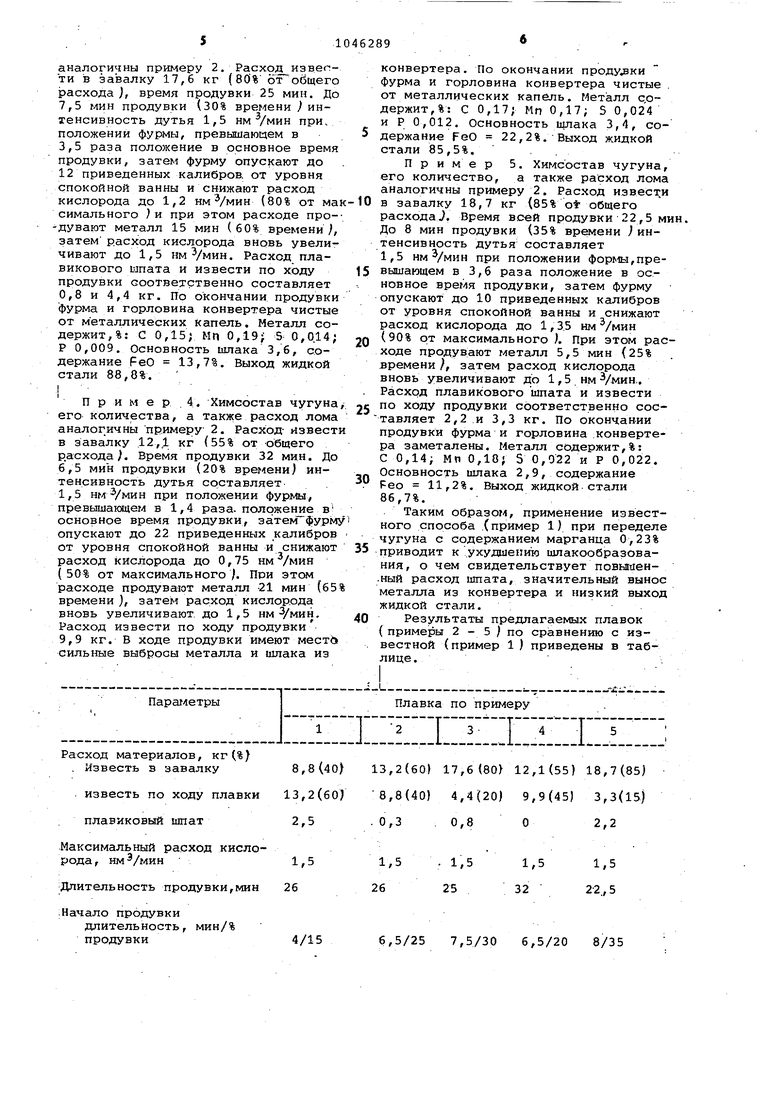

Изобретение относится к черной металлургии, конкретнее к выплавке стали в кислородных конвертерах из маломарганцовистых чугунов. Известен способ выплавки стали в 130 т кислородном конвертере при пе ределе чугунов с содержанием 0,10,2% марганца с подачей кислорода через четырехсопловую фурму с. посто янным расходом кислорода ЗООм /минС Однако постоянный расход кислорода при продувке чугуна с низким содержанием марганца вызывает ухудшение процессов шлакообразования, в результате чего увеличивается- на плавку расход плавикового шпата. Наиболее близким к изобретению по технической сущности и доотигаемому результату является способ вып лавки стали, включающий заливку чугуна, завалку лома и извести, продувку металла кислородом с переменным его расходом и спеременным положением фурмы, присадку шлакообразующих по ходу плавки 2 J. Недостаток известного способа заключается в том, .что он не приемлем при переделе чугунов с низким содержанием марганца. Наиболее хара терной и важной особенностью переде ла низкомарганцовистых чугунов является повышенная склонность к скорачиванию шлака в период интенсивного выгорания углерода. По данному способу в период интенсивносо выгорания углерода предлагается вводить в конвертер максимальное количество ки лорода, т.е. еще более увеличить и ранее развить реакцию окисления углерода. По мере развития .реакции обезуглероживания (даже при обычном содержании марганца в чугуне) ко.личествр окислов железа в шлаке сш1 жается,температура плавления шлака возрастает и в ряде случаев повышае фактическую температуру металла и шлака. При этом вязкость шлака резко повышается, шлак переходит в .гет рогенное состояние, становится каше образным и даже комкообразньом, по.верхность металла в значительной ст пени оголяется, усиливается вынос из конвертера капель металла. Сниже ние концентрации марганца в чугуне приводит к уменьшению содержания окислов марганца в шлаке по ходу вс продувки, в том числе и в период интенсивного обезуглероживания, спо собствуя дальнейшему повыгиению температуры плавления шлака и его вязкости в ходе продувки. В результате при пониженном содержании марганца в чугуне и высокой интенсивности дутья увеличивается вынос металла и конвертера, что приводит к увеличению ззметалливания дутьевых фурм;, горловины конвертера, никней части камина,к снижению выхода годного и поВ1лиенному расходу плавикового шпата. Целью изобретения является уве-, личение выхода годного металла и снижение расхода плавиковогс итата. Поставленная цель достигается тем, что согласно способу выплавки стали в конвертере из маломарганцовистых Чугунов, включающему заливку чугуна, завалку лома и извести, продувку металла кислородом с переменным его расходом и с переменным положением фурмы, присадку шлакообразующих по ходу плавки, в завалку известь вводят в количестве 60-80% суглмарного ее расхода на плавку, продувку металла кислородом в первые 25-30% времени ведут с максимальной для используемого конвертера интенсивностью и с расстояния 30-42 приведенных калибров фурмы от уровня условно спокойной ванны, в следующие 30-60% времени продувки расход кислорода снижают до 60-80% от его расхода в Начальный период, а продувкуведут с расстояния 12-2.0 приведенных калибров фурмы от уровня спокойной ванны, после чего расход кислорода, снова увеличивают до его расхода в. начальный период плавки. пособ осуществляется следующим образом. Проведение начального периода плавки с высокой интенсивностью продувки при повышенном положении фур.мы над уровнем спокойной ванны позволяет быстро навести первичный шлак с высоким содержанием окислов железа. При низкой уемпературе металла . в этот период активность окислов железа в шлаке незначительна для проведения реакции обезуглероживания,; но вполне достаточна, чтобы пропитать куски извести окисла ли железа и предотвратить образование тугоплав койоболо 1ки из двух или трехка-льциевого -силиката. Это значит, что в этот период создаются условия для быстрого растворения извести в шлаковом расплаве. Поэтому значительную часть навески извести для успешного проведения процесса шлакообразования необходимо вводить в начальный период плавки. Количество присаживаемой извести в этот период не должно превышать 80% от общей навески, так как охлаждющее действие ее приведет к холодному началу проведения плавки, в результа.те чего произойдет выброс металла и шлака из конвертера. ГГрй присадке извести в начале плавки в .количестве менее 60% от общей навески увеличивается количество извести, вводимой по ходу продувки. В этом случае известь не vSneeT раствориться в шлаке из-за низкого в нем содержания окислов железа и марганца в период обезуглероживания низкомарганцови.стого чугуна. В результате снижается основность конеч ных шлаков и, тем , десульфура ция и дефосфорация металла уменьшается. Положение фурмы над ванной в начальный период продувки не должно превышать более чем в 3,5 .раза поло жение ее в основное время продувки. При более высоком положении фурмы над ванной уменьшается кинетическая энергия струи, что приводит к замед лению зажигания плавки, чрезмер.ному накоплению в шлаке окислов же леза и в последующем при опускании фурмы в рабочее положение - к резко развитию реакцииг обезуглероживания и выбросам. Кроме того, увеличивается вероятность поджога футеровки конвертера под воздействием отражаемых металлоломом кислородных струй из-за более близкого располо жения пятен горения к футеровке. При положении фурр/пл над .ванной в начальный период продувки, менее чем в 1,5 раза превышакяцем положени .ее в основное время продувки, умень шается накопление в шлаке окислов железа, в результате чего замедпя ется. усврен 1е извести. Кроме того, возрастает опасность повреждения наконечника об куски нерасплдйившегося металлического лома. Период завершения наводки первич ного Шлака и подготовки извести дол жен составлять не менее 25% времени продувки, иначе известь не успеет раствориться в шлаке, и не более 30 так как по истечении этого вреглени начинает развиваться реакция обезуг лероживания ванны. Скорость выгорания углерода в пе риод обезуглероживания лимитируется с одной стороны скоростью восстанов ления железа из шлака, в результате чего вязкость шлака резко увеличивается, а с другой стороны - производительностью конвертера. Для того, чтобы реакция оки.сления углерода не развивалась до уровня чрезмерного снижения.окислов железа в шлаке, в этот.период необходимо интенсивность продувки, поддерживать не более 80% от максимальной. Колебания в положении фурмы над уровнем, спокойного состояния ванны (12-20 приведенных калибров) зависят, в каждом конкретном случае от состояния, количества, химсостава шлака и други факторов. Уменьшение интенсивности продувки в период обезуглероживания менее 60% от максимальной понижает скорость окисления углерода, что отражается на производительности конвертера. По мере снижения скорости обезуглероживания, когда в металле концентрация углерода уменьшается до низких значений, интенсивность продувки необходимо увеличивать до максимальной величины. Такой прием позволяет поддерживать на достаточно высоком уровне скорость окисления углерода, навести жидкоподвижный желез устый шлак и уменьшить время продувки всей плавки. Пример 1. В 350 кг конвертера продувают чугун следующего состава , %: С 4,2; Si 0,71; Мп 0,23; 5 0,31; Р 0,11. Расход чугуна, лома и извести в завалку соответственно составляет 270, 80 и 8,8 кг. Максимальный расход кислорода составляе.т 1,5 , время всей продувки 26 мин. До 4 мин продувки 115% времени ) интенсивность дутья составляет 0,75 (50% от максимальной ), затем увеличивают расход кислорода до максимальной величины 1,5 нм умин и в последние 4 мин продувки вновь интенсивность снижают до 0,75 нм мин (50% от максимальной ). Положение фурмы по ходу плавки сохраняют постоянным на уровне 10 приведенных калибров. По ходу плавки присаживают пла.виковый шпат и известь, расход которых соответственно составляет 2,5 и 13,2 кг. На 3-ей минуте продувки происходит выброс шлаковой пены По окончании продувки фурма и горловина конвертера закозлены. Металл .содержит,%: G 0,14; МП 0,13; 5 0,030 и Р 0,027. Основность шлака 2,4, содеожание Feo 8,9%. Выход жидкой стали j 84,2%. П Р и м е-р 2. Предлагаемый способ. В 350 кг конвертере продувают чугун следующего состава,%: С 4,2; Si 0,71; МП 0,23; S 0,031; Р 0,11. Расход чугуна, лома и извести в завалку соответственно составляет: 270 , 80 и 13,2 кг (бО% от общего расхода ). Время всей продувки 26 мин. До 6,5 мин П1)одувки (25%. времени ) интенсивность дутья устанавливают 1,5 при положении фурмы, превышагацем в 1,5 раза положение в основное время продувки, затем фурму опускают до 20 приведенных калибров от уровня спокойной ванны и снижают расход кислорода до 0,9 нм /мин (60% от максимального ). При этом расходе продувают.металл 8 мин (30% времени, затем расход кислорода вновь увеличивают до 1,5 . По ходу плавки присаживают плавиковый шпат и известь, расход которых соответственно составляет 0,3 и 8,8 кг. По окончании продувки фурма и горловина конвертера чистые от металлических капель. Металл содержит, %: С 0,11; Мп 0,16; Si 0,0.18; Р 0,014. Основность шлака 3,4, содержание FeO 14,9%. Выход жидкой стали 88,6%. П Р и м е Р- 3. Химсостав чугуна, его количество, а также расход лома i аналогичны примеру 2. Расход извепти в завалку 17,6 кг (80% от общего расхода ), время продувки 25 мин. До 7,5 мин продувки (30% времени ) интенсивность дутья 1,5 нм мин при. положении фурмы, превышаюсзем в 3,5 раза положение в основное время продувки, затем фурму опускают до 12 приведенных калибров, от уровня спокойной ванны и снижают расход кислорода до 1,2 (80% от мак симального )и при этом расходе про--дувают металл 15 мин (60% времени, затем расход кислорода вновь увеличивают до 1,5 . Расход плавикового шпата и извести по ходу продувки соответственно составляет 0,8 и 4,4 кг. По окончании продувки фурма и горловина конвертера чистые от металлических Капель, Металл содержит, %: С 0,15; МП 0,19 5 0,0.14; Р 0,009. Основность шлака 3,6, содержание FeO 13,7%. Выход жидкой стали 88,8%. I Пример.4. Химсостав чугуна его количества, а также расход лома аналогичны пр.имеру 2. Расход- извести в завалку .12,1 кг (55% от общего расхода, Время продувки 32 мин. До 6,5 мин продувки (20% времени) интенсивность дутья составляет1,5 нм-Vмин при положении фурмы, превышаквдем в 1,4 раза- полржен те в основное время продувки, затем фурму опускают до 22 приведенных калибров от уровня СПОКОЙНОЙ ванны и снижают расход кислорода до 0,75 нмVMHH (50% от максимального/. При этом расходе продувают металл -21 мин (б5 времени ), затем расход кислорода вновь увеличивают, до 1,5 нм-Умин. Расход извести по ходу продувки 9,9 кг. В ходе продувки имеют местб сильные выбросы металла и шлака из конвертера. По окончании пpoдyJBKи фурма и горловина конвертера чистые . от металлических капель. Металл с,одержит,%: С 0,17; Мп 0,17; S 0,024 и Р 0,012. Основность шлака 3,4, содержание FeO 22,2%. Выход жидкой стали 85,5%. . , Пример 5. Химсостав чугуна, его количество, а также расход лома аналогичны примеру 2. Расход извести в завалку 18,7 кг (85% ot общего расходаJ. Время всей продувки 22,5 мин, До 8 мин продувки (35% времени /интенсивность дутья составляет 1,5 нм VMHH при положении формы,превышающем в 3,6 раза положение в основное время продувки, затем фурму опускают до 10 приведенных калибров от уровня СПОКОЙНОЙ ванны и снижают расход кислорода до 1,3.5 им Vмин (90% от максимального ). При этом расходе продувают металл 5,5мин (25% времени }, затем расход кислорода вновь увеличивают до 1,5 нм мин.. Расход плавикового шпата и извести по ходу продувки соответственно составляет 2,2 и 3,3 кг. По окончании продувки фурма и горловина .конвертера заметалены. Металл содержит,%: С 0,14; МП 0,18; 5 0,022 и Р 0,022. Основность шлака 2,9, содержание Feo 11,2%. Выход жидкой стали 86,7%. Таким образом, применение известного способа .(пример 1) при переделе чугуна с содержанием марганца 0,23% приводит к .ухудшению шлакообразования, о чем свидетельствует повьапен-ный расход шпата, значительный вынос металла из конвертера и низкий выход жидкой стали. Результаты предлагаемых плавок ( примеры 2 - 5 / по сравнению с известной (пример 1 ) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1298256A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| Способ продувки низкомарганцовистого чугуна | 1981 |

|

SU996457A1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2000 |

|

RU2180006C2 |

СПОСОБ ВЬШЛАВКИ СТАЛИ в конвертере из маломарганцовистых чугунов, включающий заливку чугуна, завалку лома и извести, продувку металла кислородом с перемеЬныгч его расходом и с переменным положением фурмы, присадку шлакообразупщих по ходу плавки, отличающийся тем, что, с целью увеличения выхода годного металла и снижения расхода плавикового шпата, в завалку известь вводят в количестве 60-80% суммарного ее расхода на плавку, продувку металла кислородом в первые 25-30% времени ведут с максимальной для используемого конвертера интенсивностью и с расстояния приведенных калибров форглы от уровня условно спокойной ванны, в следующие 30-60% времени продувки расход кислорода снижают до 60-80% от его расхода в начальный период, а продувку ведут i с расстояния 12-20 приведенных ка- либров фурмы от уровня спокойной ванны, после чего расход кислорода снова увеличивают до его расхода в начальный период плавки.

Расход материалов, кг(%) 8,8(40) . известь в завалку 13,2(60) известь по ходу плавки 2,5 плавиковый шпат Максимальный расход кислорода, Длительность продувки,мин ;Начало продувки длительность, мин/% продувки 13,2(60) 17,6(80 12,1(55) 18,7(85) 8,8(40) 4,4(20) 9,9(45) 3,3(15) . 0,3 0,8 О 2,2 6,5/25 7,5/30 6,5/20 8/35 ;.сход кислорода,% от максимального 50 100 положение фурмы, прив.калибров10 . 30

Середина продувки

длительность, мин/%

продувки18/70 расход кислорода, % . от максимального 100 60 положение фурмы, прив.калибров 10 20 Конец продувки длительность, мин/% продувки4/15 расход кислорода, % отмаксимального 50 100 положение фурмы, прив. калибров10 20 Химический состав металла и шлака после продувки

Продолжение таблицы

8/30 15/60 21/65 (5,5/25 11, 100 100 100 42 31 36 ВО 12 . 2,5/10 4,5/15 9/40 00 100 . 12 22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смирнов Л.А | |||

| и др | |||

| Предел в кислородных конвертерах чугуна с весьма низким содержанием марганца | |||

| Бюллетень ЦНИИЧМ, 1971, № 19, с. | |||

| Механическая форсунка | 1925 |

|

SU2427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки стали в конверторе | 1973 |

|

SU466281A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-07—Публикация

1982-10-10—Подача