Изобретение относится к черной ме- талпургии, в частности к выплавке стали в кислородных конвертерах.

Цель изобретения - увеличение выхода лшдкого металла и снижение расхода чугуна

Проведение начального периода плавки при повышенном положении фурмы над уровнем спокойной ванны позволяет быстро навести первичный шлак с высоким содержанием оки1 :лов железа. При низкой температуре металла в этот период активность окислов железа вполне достаточна5 чтобы пропитать куски извести oкиcлa IИ железа и предотвратить образование тугоплавкой оболочки из двух 1-ши трехкальцие- вого силиката. Это значит, что в этот период, создаются условия для быстрого растворения извести в ихлако- вом расплаве Поэтому часть извести для успешного проведения процесса ншакообразования необходимо вводить до начала плавки на дно конвертера, при этом оптимальным является количество извести 40-50% от ее суммарного расхода на плавку. Количество присаживаемой извести в этот период не долзкно превышать 50% от обш;его количества j так как охлаждающее действие ее приводит к холодному началу проведения плавки 5 в результате чего происходит выброс металла и ишака из конвертераS При присадке извести на дно конвертера 40% от общей массы увеличивается количестж извести , вводимой по ходу продувкиS в этом случае степень усвоения извести снижается; снижается основность конечных ишаков и уменьшается десульфура- Щ1Я и дефосфорация металла Положение фурмы в начальный пери;од догокно составлять 65-75 приведенных калибров от ypOBi-ш спокойной ванны,

Положение фурмы над ванной в начальный период продувки не должно превышать 75 приведенных калибров При более высбком положении фурмы на,п, ванной уменьшается кинетическая энергия струи,, что приводит к замедлению з-ажигания плавки, чрезмерном на- копхл ениго SB шлаке окислов железа и в последующем при опусканию фурмы в рабочее-положение - к резкому развитию реакиди обезуглероживания и к выбросам Кроме тогОэ увеличивается вероятность поджога футеровки конвертера под воздействием отражаемых металлоломом кислородных струй из-за

5

0

5

более близкого расположения пятен горения к футеровке,

При положении фурмы над ванной в начальный период продувки менее 65 приведенных калибров от уровня спокойной ванны уменьшается накопление в шлаке окислов железа, в результате чего замедляется усвоение извести. Кроме того, возрастает опасность повреждения наконечника фурмы о куски нерасплавленного металлического лома. Период завершения наводки первичного шлака должен составлять не менее 10% времени продувки, иначе из-- весть не успеет раствориться в шлаке, и не более 15%, так как при этом сгорает много железа и снижается выход жидкого металла.

По истечерши 10-15% времени продувки фурму-опускают до рабочего положения, равного 35-АО приведенных калибров фурмы, и продолжают продувку до 30% времени, так как по истечении Э.ТОГО времени начинает развиваться реакция обезуглероживания ванны.

Положение фурмы над ванной в рабочий период определяют для углубления ядра струи в ванну; расстояние фурмы от уровня спокойной ванны равно 35-40 приведенных калибров фурмы, Колебания в положении фурмы над уровнем спокойного состояния ванны зависят в каждом конкретном случае от состава чугуна, его температуры и других технологических параметров, плавки.

По истечении 30% времени продувки начинает развиваться реакция обезуг0 лероживания ванны. Скорость выгорания углерода в период обезуглероживания лимитируется скоростью восстановле- Тгтя железа из шлака, в результате чего вязкость шлака резко увеличивает5 ся,и производительностью конвертера.

Для того, чтобы реакция окисления углерода не развивалась до уровня чрезмерного снижения окислов железа

Q в шлаке, в этот период необходимо

присаживать твердое топливо и продувку вести с расстояния 65-75 приведенных калибров от уровня спокойной ванны, т.е. как в начальный период про5 ДУвки с При обдуве с расстояния 65-75 приведенных калибров металлической ванны и топлива кислородом протекают реакции горения топлива и железа, что приводит к. разогреву ванны. Образую0

5

312

щиеся окислы железа взаимодействуют с углеродом, в результате чего железо восстанавливается, а образующаяся окись углерода дожигается в объеме конвертера, что улучшает тепловую сторону. Положетше фурмы в этот период не должно превьшшть 75 приведенных калибров. При более высоком положении фурмы над ванной происходит чрезмерное накопление в пшаке окис- лов железа, что снижает выход жидкого металла. При положении фурмы над ванной менее 65 приведенных калибров от уровня спокойной ванны происходит неполное дожигание СО до СО в объеме конвертера, что ухудшает- тепловую сторону процесса.

Использование тепла от дожигания СО до COj в объеме конвертера дополнительно к теплу от сжигания твердо- го топлива обеспечивает возможность работы с более низким, чем по известному способу, расходом жидкого чугуна. Работа с пониженным расходом жидкого чугуна способствует увеличению выхода жидкого металла за счет уменьшения угара примесей чугуна.

Кроме того, такая регламентированная продувка позволяет поддерживать на достаточно высоком уровне скорость окисления углерода, навести жидко- подвижный железистый шлак и уменьшить потери металла с выбросами и выносами, что дополнительно увеличит выход жидкого металла. По мере снижекия скорости обезуглероживания, когда в металле концентрация углерода уменьшается до низких значений, фурму опускают и продолжают продувку с расстояния 35-40 приведенных калибров до конца плавки.

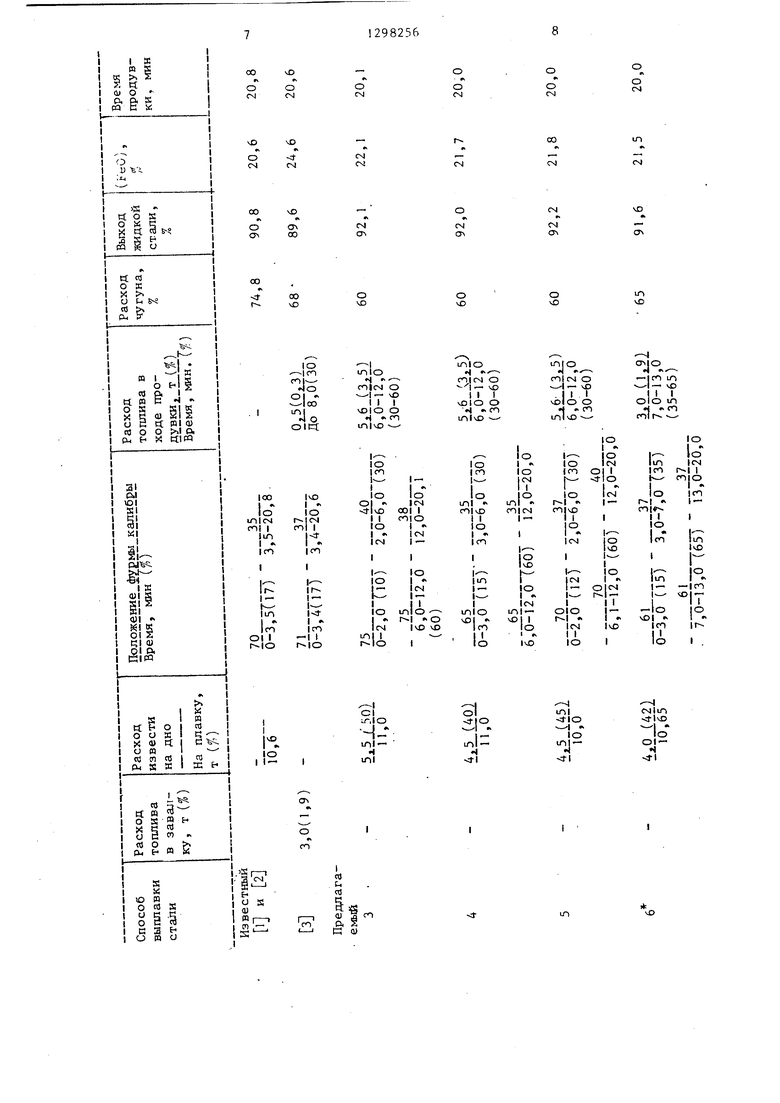

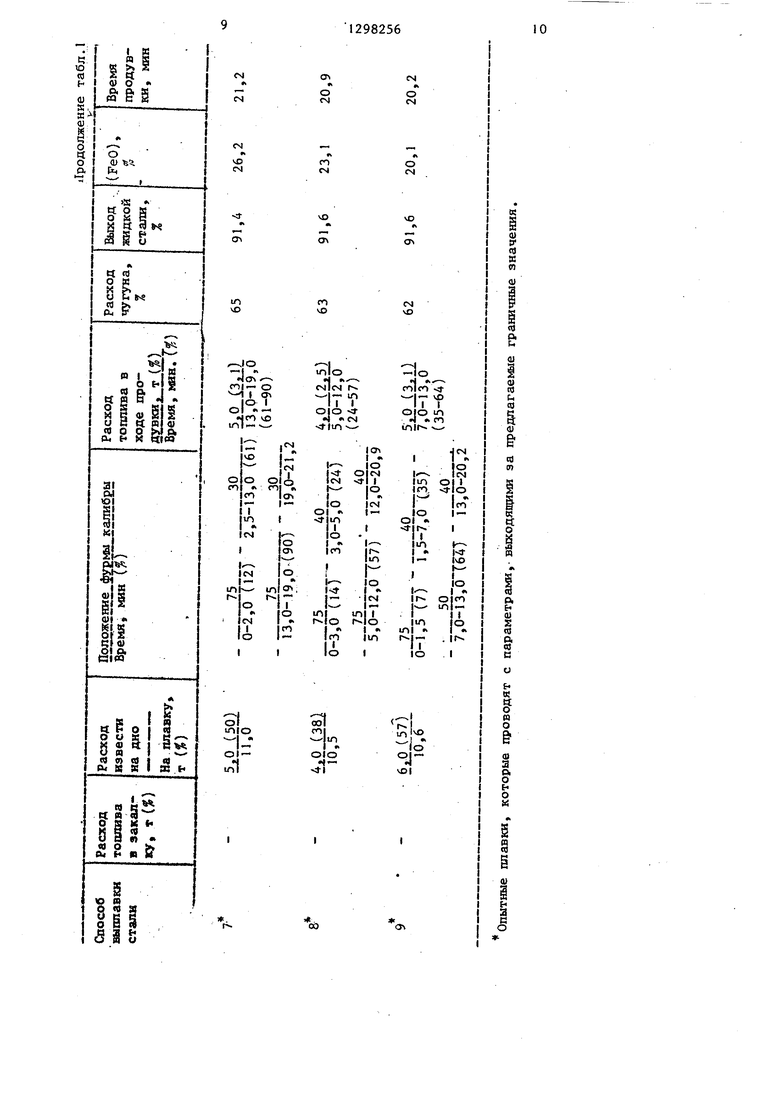

Пример 1. В 160-тонном конвертере продувают чугун состава, %: С 4,2; Si 0,54; Мп 0,75; S 0,016; Р 0,21. Расход чугуна, лома и извести в завалку соответственно составляет 104, 56, 4 т (42% от общего расхода). Время всей продувки 20 мин, интенсивность 400 . До 3 мин продувки (15% времени) положение фурмы устанавливают равным 2,5 м (71 приведенный калибр), затем фурму опускают до 37 калибров (1,3 м), на 7 мин продувки фурму поднимают до 2,5 м и присаживают коксик в количестве 3 т ( 2% от веса металлошихты), на 13 мин фурму опускают до 1,3 м до конца продувки. По ходу продувки присаживают

г 1015

20 2530з540

njiaFiUKOBbii i шпат и известь, расход которых соответственно составляет 0,3 и 6,65 т. Температура металла на повалке 1615 С, металл содержит, %: С 0,18; Мл 0,14; Р 0,010; Р 0,012, основг )сть шлака 4 и содержание Z FeO 21,5%, выход жидкой стали 91,6%, расход жидкого чугуна 65%, расход лома 35%.

Пример 2. В 160-тонном конвертере продувают чугун состава, %: С 4,2; РА 0,65; № 0,74; Р 0,22; S 0,019, Расход чугуна, лома и извести в завалку соответственно составляет 96, 64, 5,5 т (50% от общего расхода). Время всей продувки 20,1 мин, интенсивность 400 . Две минуты (10% времени) ведут продувку при положении фурмы 2,6 м (75 приведенных калибров), затем фурму опускают до 40 калибров (1,4 м), на 7 мин продувки фурму поднимают до 2,6 ми присаживают коксик в количестве 5,6 т (3,0% от веса металлошихты), на 13 мин фурму опускают до 1,4 м до конца продувки. По ходу продувки присаживают плавиковый шпат и известь, равход которых соответственно равен 0,3 и 5,5 т. Температура металла на повалке 1610°С, металл содержит, %: С , 0,10; Мп 0,17; Р 0,010; G 0,010, основность шлака 3,9 и содерясание ZFeO 22,1%, выход жидкой стали 92,1%, расход жидкого чугуна 60%, расход лома 40%.

Из приведенных примеров осуществления способа видно, что применение предлагаемого способа (примеры 2иЗ) обеспечивает возможность снижения расхода чугуна до 60%. Дополнитель-, ные примеры осуществления способа с различным сочетанием технологических параметров приведены в таблице,

45 Формула изобретения

Способ выплавки стали в кислородном конвертере, включающий .завалку металлического лома, запивку жидкого чугуна, присадку твердого топлива в количестве 0,5-3,5% от массы металлошихты и продувку кислородом с подачей извести, отличающийся тем, что, с целью увеличения выхода жидкого металла и снижения расхода чугуна, подачу извести осуществляют в завалку на дно конвертера в количестве 40-50% от суммарного ее рас- хола на плавку, при этом продувку ме50

55

талла кислородом в первые 10-15% времени ведут с расстояния 65-75 приведенных калибров фурмы от уровня спокойной ванны, в следующие 15-30% времени от начала продувки ее ведут с расстояния 35-40 приведенных калибров, а твердое топливо присаживают в

82566 ,

последующие 30-60% времени от начала продувки и продувку в этот период ведут с асстояния 65-75 приведенных калибров, после чего продолжают продувку с расстояния 35 - 40 при веденных калибров до конца плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1330168A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2000 |

|

RU2180006C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2389799C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2341563C2 |

Изобретение относится к черной металлургии. Цель изобретения - увеличение выхода жидкого металла и снижение расхода чугуна, что достигается за счет присадки твердого топлива и перемещения фурмы в вертикальном направлении по ходу продувки. 40-50% от суммарного расхода извести на плавку загружают на дно конвейера. Первые 10-15% времени продувку ведут с расстояния 65-75 приведенных калибров фурмы от уровня спокойной ванны. Следующие 15-30% времени от начала продувки ее ведут с расстояния 35-40 приведенных калибров. Твердое топливо присаживают в последующие 30-60% времени от начала продувки, причем продувку в этот период ведут с расстояния 65-75 приведенных калибров, после чего продрлжают продувку с расстояния 35-40 приведенных калибров до конца плавки. Данный способ выплавки стали позволяет увеличить выход жидкой стали на 2,0-2,5% при снижении расхода жидкого чугуна в среднем на 3-5%. 1 табл. с 9 ю 00 Ел а

| Способ плавки стали в кислородной конверторе | 1974 |

|

SU495359A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в кислородном конвертере | 1973 |

|

SU440413A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки стали в кислородном конвертере | 1976 |

|

SU594179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-23—Публикация

1985-07-31—Подача