Изобретение относится к черной металлургии, конкретнее к способам передела чугуна в кислородном конвертере.

Известен способ передела низкомарганцовистого чугуна в конвертере, включающий завалку скрапа, заливку чугуна, ввод извести, разжижителей и марганецсодержащих материалов, продувку металла кислородом, в котором марганецсодержащий материал присаживают в завалку в количестве 70-80% от его общего расхода, а остальную часть марганецсодержащего материала вводят по истечении 50-60% длительности продувки [1].

Недостатком этого способа является невозможность получения повышенного остаточного содержания марганца по окончании продувки из-за отсутствия условий перераспределения марганца из шлака в металл и низкий выход стали.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ передела чугуна в конвертере, включающий завалку лома, заливку чугуна, ввод извести и марганецсодержащих материалов, продувку металла кислородом с переменным положением фурмы, в котором после продувки металла кислородом производят скачивание окислительного шлака, наводят новый шлак подачей извести и марганецсодержащего материала, обработку его восстановителем, причем марганецсодержащие материалы вводят до получения содержания марганца в металле на 10-15% больше, чем в готовой стали, а продувку металла до заданного содержания углерода осуществляют с расстояния 10-12 приведенных калибров от уровня спокойной ванны, причем с вводом восстановителя в количестве 2,0-10,0 кг/т вводят барийсодержащие компоненты в количестве 2,0-2,5 кг бария на 1 т металла, после чего перемешивают шлак и металл [2].

Недостатком данного способа является прежде всего сложность реализации процесса, связанная с вводом достаточно дефицитных и дорогостоящих материалов, обеспечивающих улучшение специальных свойств стали. Многоступенчатый режим операций плавки, большая продолжительность скачивания промежуточного шлака и необходимость длительного перемешивания металла и шлака после ввода восстановителя и барийсодержащего компонента увеличивает потери производительного времени работы конвертера. Получение после продувки повышенного содержания марганца в металле предопределяет получение большого количества шлака и низкий выход металла, что приводит к высокой себестоимости выплавляемой стали.

Задачей изобретения является повышение выхода стали.

Поставленная задача достигается тем, что в способе передела чугуна в конвертере, включающем завалку лома, заливку чугуна, ввод извести и марганецсодержащих материалов, продувку металла кислородом до заданного содержания углерода при положении фурмы 10-12 приведенных калибров от уровня спокойной ванны, согласно изобретения марганецсодержащие материалы, известь присаживают перед заливкой чугуна в конвертер, продувку кислородом осуществляют с расходом 3,0-4,0 м3/мин•т до истечения 35-40% общей длительности продувки с последующим снижением на 22-42% от начальной интенсивности продувки, а известь и марганецсодержащие материалы присаживают в соотношении 1:(0,1-0,4), причем в заключительный период продувку ведут с начальной интенсивностью до содержания углерода в металле 0,09-0,23%.

Признаки, отличающие заявленное техническое решение от прототипа, не выявлены в других технических решениях, и, следовательно, заявленное решение имеет изобретательский уровень.

Технический результат, достигаемый предлагаемым способом передела чугуна в конвертере, заключается в том, что присадка марганецсодержащих материалов перед заливкой чугуна в конвертер предопределяет его взаимодействие с жидким металлом уже в процессе заливки чугуна, а продувка с регламентированной интенсивностью и положением фурмы способствует его ускоренному усвоению ванной, что в дальнейшем приводит к увеличению остаточного содержания марганца в металле по окончании продувки и увеличению выхода стали.

Продувку необходимо начинать с интенсивностью расхода кислорода 3,0-4,0 м3/мин•т в течение 35-40% общей длительности продувки. В случае начала продувки с интенсивностью менее 3,0 м3/мин•т затрудняется "зажигание" плавки вследствие недостаточной кинетической энергии для внедрения струи в жидкую ванну, а при продувке с интенсивностью более 4,0 м3/мин•т ухудшаются условия образования первичного шлака. При продувке ванны с интенсивностью расхода кислорода 3,0-4,0 м3/мин•т менее 35% общей длительности продувки затрудняется образование жидкоподвижного шлака, а продувка ванны продолжительностью более 40% общей длительности продувки приводит к выбросам шлака и металла из конвертера вследствие интенсивного обезуглероживания металлической ванны.

Интенсивность продувки необходимо снижать на 22-42% от начальной интенсивности. В случае снижения интенсивности продувки менее чем на 22% шлак "сворачивается" и резко повышаются выносы металла из конвертера, увеличиваются потери металла, снижается выход стали. При снижении интенсивности продувки более чем на 42% резко возрастает вероятность вспенивания ванны и выбросов из конвертера металла и шлака, что также приводит к снижению выхода стали.

Известь и марганецсодержащие материалы необходимо присаживать в соотношении 1:(0,1-0,4). При вводе извести и марганецсодержащих материалов в соотношении менее 1: (0,1-0,4) не достигается получения повышенного содержания марганца по окончании продувки и увеличения выхода стали из-за малого количества введенного марганецсодержащего материала, а при вводе извести и марганецсодержащих материалов в соотношении более 1:(0,1-0,4), чрезмерно увеличивается количество образующегося шлака, что повышает потери металла со шлаком и корольками и снижает выход стали.

Продувку необходимо вести до содержания углерода 0,09-0,23%. В этом случае достигается максимальное увеличение остаточного содержания марганца в металле и увеличение выхода стали. Продувка кислородом до содержания углерода менее 0,09% в металле приводит к повышению окисленности шлака и потерь металла в виде окислов. Кроме того, это приводит к окислению марганца и снижению его содержания в металле по окончании продувки. Остановка продувки при содержании более 0,23% углерода в металле приводит к повышенному содержанию вредных примесей и додувкам, что также приводит к снижению выхода стали.

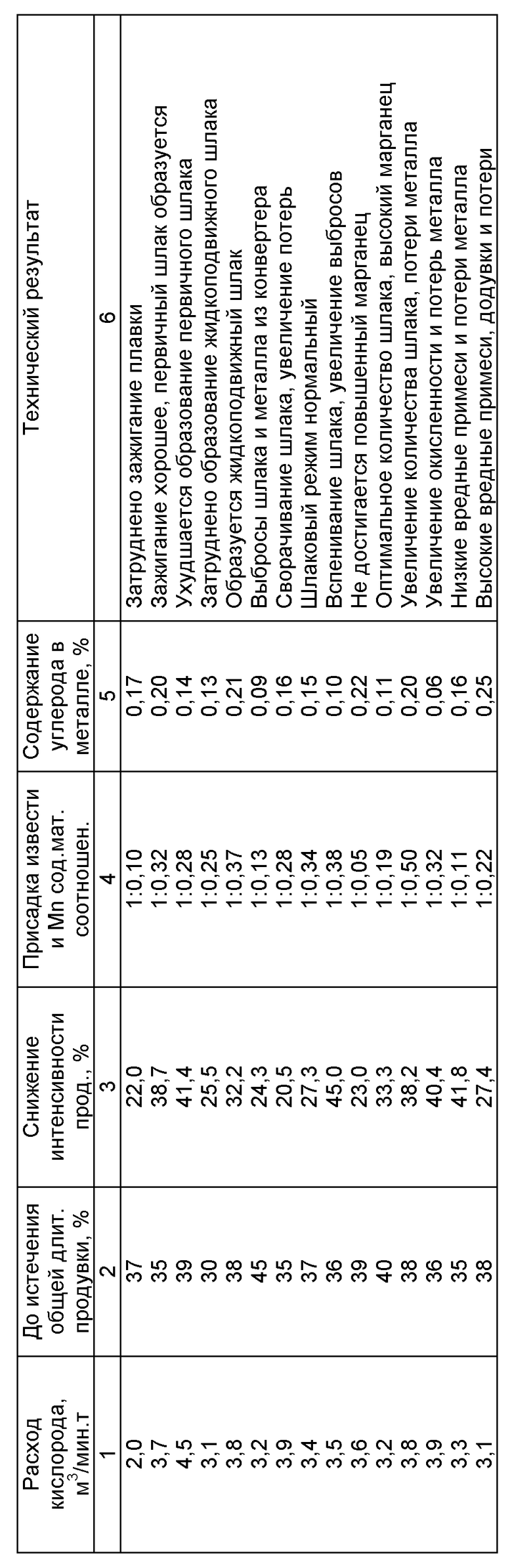

При создании настоящего изобретения исходили из положения получения максимального выхода стали за счет повышенного остаточного содержания марганца и углерода в металле по окончании кислородной продувки, снижения потерь металла со шлаком в результате регламентированного режима продувки, соотношения присадок извести и марганецсодержащего материала (см. табл. 1).

В качестве марганецсодержащего материала можно использовать марганцевый агломерат, марганцевую руду, флюсы, содержащие окислы марганца и другие материалы.

Пример: Плавку проводили в 300-т кислородном конвертере ОАО "ЗСМК". Продувку осуществляли четырехсопловой фурмой с критическим диаметром сопла 54 мм и углом раскрытия 15 градусов или приведенный калибр диаметра сопла равен 104 мм (Приведенный калибр диаметра сопла равен диаметру сопла, площадь которого равна сумме площадей всех сопел фурмы). В конвертер завалили 86 т металлолома, присадили 9 т извести, затем перед сливом 260 т чугуна с содержанием 0,52% марганца, 0,57% кремния, 0,018% серы, 0,15% фосфора при температуре 1400oС, присадили 3 т марганцовистого агломерата и начали продувку с интенсивностью расхода кислорода 1100 м3/мин (3,7 м3/мин•т) при положении фурмы 3,5 м (33,6 приведенных калибров диаметра сопла). После 7 мин продувки (38% общей длительности продувки) интенсивность расхода кислорода снизили до 800 м3/мин (ниже на 27,3% от начальной), а с 12 мин продувки интенсивность расхода кислорода увеличили до 1100 м3/мин (3,7 м3/мин•т) и продували до содержания углерода 0,16% в металле и температуры 1605oС при положении фурмы 1,1 м (10,6 приведенных калибров). В процессе продувки присадили еще 7 т извести. По окончании продувки получили металл с содержанием 0,16% углерода, 0,39% марганца, 0,015% серы и 0,016% фосфора при температуре 1605oС. Состав конвертерного шлака по окончании продувки: 16,2% SiO2, 48,8% CaO, 22,5% FeO, 2,2% MgO, 6,5% МnО при основности 3,0. Раскисление проводили на выпуске металла из конвертера присадками в ковш ферромарганца в количестве 570 кг, ферросилиция в количестве 400 кг. Получили сталь в количестве 321,2 т марки 3 пс ГОСТ 380-94 следующего химического состава: 0,16% углерода, 0,48% марганца, 0,05% кремния, 0,015% серы и 0,017% фосфора. Выход стали составил 94,2%.

Способ промышленно применим при производстве стали в кислородных конвертерах.

Источники информации

1. Авторское свидетельство СССР 945179, МКИ кл. С 21 С 5/28, опубл. 1982 г., бюлл. 27.

2. Авторское свидетельство СССР 910779, МКИ кл. С 21 С 5/28, опубл. 1982 г., бюлл. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2389799C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2002 |

|

RU2205231C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 2008 |

|

RU2380429C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

Изобретение относится к черной металлургии, конкретнее к способам передела чугунов в кислородном конвертере. Способ передела чугуна в конвертере включает завалку лома, заливку чугуна, ввод извести и марганецсодержащих материалов, продувку металла кислородом до заданного содержания углерода при положении фурмы 10-12 приведенных калибров от уровня спокойной ванны. Марганецсодержащие материалы, известь присаживают перед заливкой чугуна в конвертер. Продувку кислородом осуществляют с расходом 3,0-4,0 м3/мин•т до истечения 35 - 40% общей длительности продувки с последующим снижением на 22-42% от начальной интенсивности продувки. Известь и марганецсодержащие материалы присаживают в соотношении 1:(0,1-0,4). В заключительный период продувку ведут с начальной интенсивностью до содержания углерода в металле 0,09-0,23%. Технический результат - повышение остаточного содержания марганца в металле по окончании продувки и увеличение выхода стали. 1 табл.

Способ передела чугуна в конвертере, включающий завалку лома, заливку чугуна, ввод извести и марганецсодержащих материалов, продувку металла кислородом до заданного содержания углерода при положении фурмы 10-12 приведенных калибров от уровня спокойной ванны, отличающийся тем, что марганецсодержащие материалы, известь присаживают перед заливкой чугуна в конвертер, продувку кислородом осуществляют с расходом 3,0-4,0 м3/мин•т до истечения 35-40% общей длительности продувки с последующим снижением на 22-42% от начальной интенсивности продувки, а известь и марганецсодержащие материалы присаживают в соотношении 1: (0,1-0,4), причем в заключительный период продувку ведут с начальной интенсивностью до содержания углерода в металле 0,09-0,23%.

| Способ выплавки стали в конвертере | 1980 |

|

SU910779A1 |

| Способ передела низкомарганцовистого чугуна | 1979 |

|

SU945179A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| RU 95110950 A1, 10.04.1997 | |||

| US 4792352, 20.12.1988 | |||

| DE 3601337, 30.07.1987 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 0 |

|

SU311978A1 |

Авторы

Даты

2002-02-27—Публикация

2000-04-11—Подача