Изобретение относится к черной металлургии, в частности к выплавке сталей и сплавов в электропечах.

При производстве особонизкоуглеродистых расплавов черных металлов с содержанием углерода менее серьезные затруднения вызывает снижение содержания кислорода в расплаве и получение металла, обладающего высокой технологичностью при горячей пластической деформации, оОеспечивакхцего высокий выход годного при последующих пер.еделах. .

Никельсодержащую сталь выплавляют в дуговой электропечи с легированием расплава присадкой никеля, раскислением Впечи алюминием, кремнием, марганцем и последующей обработкой углеродом посредством введения в ванну кокса или электродного боя и нагревом металла графитовыми электродами. Введение в металл никеля осуществляется с целью корректировки его содержания и допускается не позже,чем за 10 мин до выпуска плавки в количестве не более 0,2% 1.

Способ предназначен для производства средне- и высокоуглеродистых сталей и сплавов и не пригоден для произ водства особонизкоуглеродистых сталей и сплавов из-за высокого науглероживания металла в восстановительный период.

Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ рафинирования особонизкоуглеродистого железоникелевого расплава, включающий завалку металлошихты .и шлакообразующих, их расплавление, проведение окислительного периода с получением особонизкоуглеродистого железоникелевого расплава, раскисление его алюминием,кремнием, кальцием и марганцем и обработку раскисленного расплава углеродом посредством погружения в ванну графитовых электродов при включенной электропечи 2 .

С целью снижения степени науглероживания металла шлакообразующие материалы загружают в зону горящих дуг - под электроды. Однако дахсе при использовании специальных приемов науглероживание остается значи-тeльны I и составляет 0,01+0,025%, что является крайне нежелательным при производстве особонизкоуглеродистого металла. Корректировку содержания никеля осуществляют введением никеля в нераскисленный расйла а в восстановительный период никель не присаживаете.

Кроме того, известным способом нельзя получить особонизкоуглеродистый расплав с низким содержанием ки лорода из-за относительно быстрого насыщения расплава углеродом. Науглероживание увеличивается с увеличением массы рафинируемого металла,что делает невозмохсным получение особонизкоуглеродистого расплава высокого качества в крупнотоннажных стапепла вильных агрегатах .и не позволяет ишроко использовать отходы собственного производства.

Металл, полученный известным слособом, имеет низкую деформируемость в горячем состоянии и при прокатке в значительной мере подвержен образованию дефектов в виде рванин, плен трещин и т.п.

Целью изобретения является снижение степени науглероживания расплава и повышение технологичности металла при горячей пластической деформации. Для достижения поставленной цели согласно способу рафинирования особонизкоуглеродистого железоникелевого расплава, включающему завалку металлошихты и шлакообразующих, их расплавление, проведение окислительного периода с получением особонизкоуглеродистого железоникелевого расплава, раскисление его алюминием, кремнием, кальцием, марганцем и обработку раскисленного расплава углеродом посредством погружения в ванну графитовых электродов при включенной электропечи, 0,5-2,0% никеля вводят в расплав в процессе и/или после обработки его углеродом.

Процесс обработки расплава углеродом проводят с одним-пятью перерывами.

Никель вводят в перерывах между периодами обработки расплава углеродом.

Соотношение между продолжительностью .обработки и перерывгичи в цикл

обработка расплава углеродом - перерыв изменяют в последовательно проводимых циклах от 1: (.0,2±0,1 в первом до 1: (1+0,2)в последнем цикле.

Присадки никеля в особонизкоуглеродистый расплав повышают активность кислорода в локальных участках ванны и интенсифицируют реакцию взаимодействия кислорода с углеродом. В результате кислород и углерод удаляются из металла в виде окиси углерода, существенно уменьшается науглероживание расплава и создаются условия для увеличения продолжительности обработки расплава углеродом и, как следствие, более глубокого раскисления ванны, поскольку при особонизкйх концентрациях углерода менее 0,05% реакция раскисления реализуется в диффузионном режиме.

Поскольку лимитирующей стадией реакции взаимодействия углерода с растворенныгл в метгилле кислородом является диффузия кислорода к месту реакции, эффективность процесса повышается в том случае, если процесс обработки расплава углеродом ведут с перерывами, в течение которых концентрация кислорода в объеме расплава выравнивается. Никель может быть введен в расплав как в-период обработки углеродом, так и во время перерыва в обработке.

Введение в расплав при обра(5отке углеродом никеля менее 0,5% являет;ся недостаточньдал для эффективного снижения содержания кислорода в металле и улучшения его качественных характеристик. При увеличении количества вводимого никеля выие 2% снижается эффективность процесса раски ления металла вследствие эначительного переохлаждения расплава.

Наиболее Эффективное снижение концентрации кислорода имеет место в том случае, когда обработку расплава углеродом проводят с перерывами, во время которых осуществляется присадка никеля. Одновременная присадка никеля при этом рекомендуется

в пределах 0,3-0,7%. В заяксимости от количества никечя, вводимого в расплав, число пе эрывов может изменяться от фдного до пяти.

Соотношение между продолжительностью обработки и перерывами в одном цикле зависит от концентрации кислорода в расплаве и уменьшается в последовательно проводимых циклах от 1:(0,2±0,1) в начальном цикле до 1:(1,0+0,2) в конечном, что может осуществляться как за счет сокращения длительности собственно обработки, так и за счет увеличения длительности перерывов. Выход за рамки указанных пределов по соотношению длительности обработки расплава и перерывов не позволяет достигать необходимого -эффекта дегазации металла.

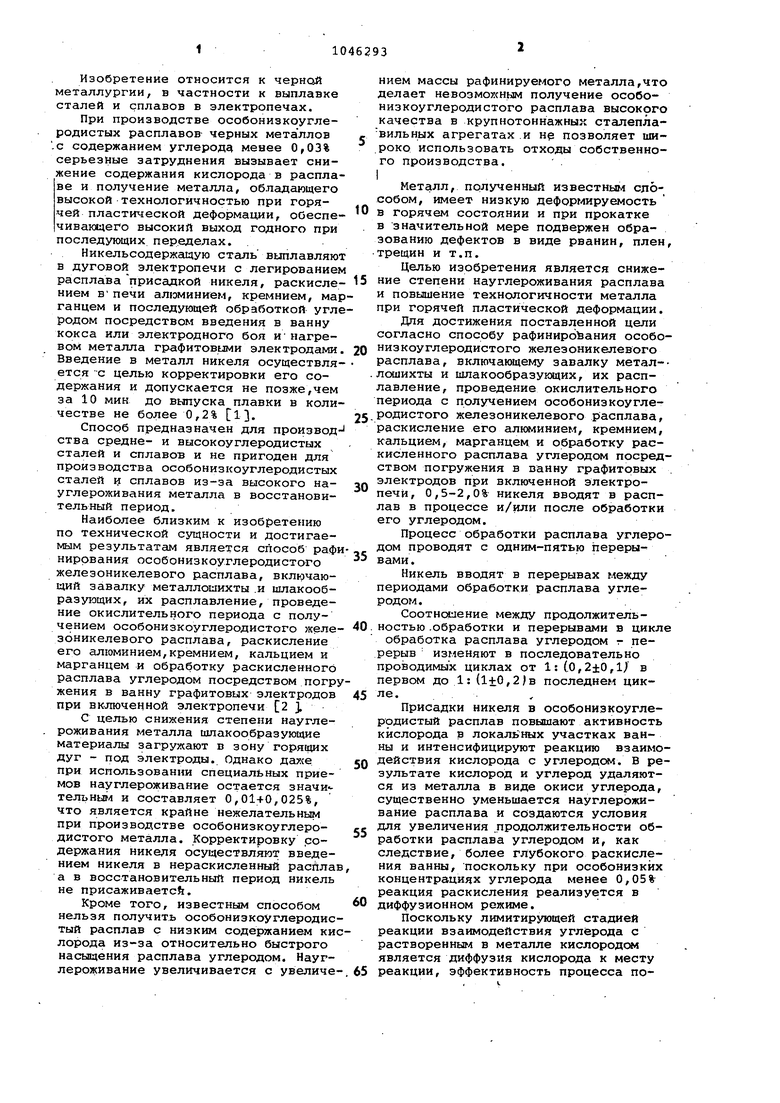

В табл.1 приведены оптимальные варианты режима обработки углеродом в зависимости от содержания углеродав расплаве, установленные экспериментальным путем.

-Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ выплавки стали | 1980 |

|

SU1054420A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| Способ выплавки стали и сплавов | 1981 |

|

SU962321A1 |

| Способ получения стали и сплавов | 1976 |

|

SU655724A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

1. СПОСОБ РАФИНИРОВАНИЯ ОСОБОНИЗКОУГЛЕРОДИСТОГО ЖЕЛЕЗОНИКЕЛЕВОГО РАСПЛАВА, включающий завалку металлошихты и лшакообразующих, их расплавление, проведение окислительного периода с получением особониэкоуглеродистого железоникелевого расплава, раскисление его алюминием кремнием, кальцием, марганцем и pjj.работку раскисленного расплава углеродом посредством погружения в ванну графитовых электродов при включенной электропечи, отличающийс я тем, что, с целью снижения степени науглероживания расплава и повшиения технологичности металла при горячей пластической деформацш,. 0,5-2,0% никеля вводят в расплав в процессе и/или после обработки его углеродом. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что процесс обработки расплава углеродом проводят с одним - пятью перерывами. 3.Способ по. пп. 1 и 2, отличающийся тем, что никель вводят в перерывах между периодами обработки расплава углеродом. 4.Способ по пп. 1-3, отличающийся тем, что соотношение между продолжительностью обработки и перерывс1мй в цикле обработка расплава углеродом - перерыв 4 -изменяет в последовательно проводив мых циклах от l:

Способ рекомендуется для рафинирования железоникелевых расплавов, содержащих менее 0,03-0,05 углерода. При содержании, углерода 0,050,07% улучшение качественных характеристик достигается не всегда, а при увеличении содержания углерода более 0,07% способ неэффективен.

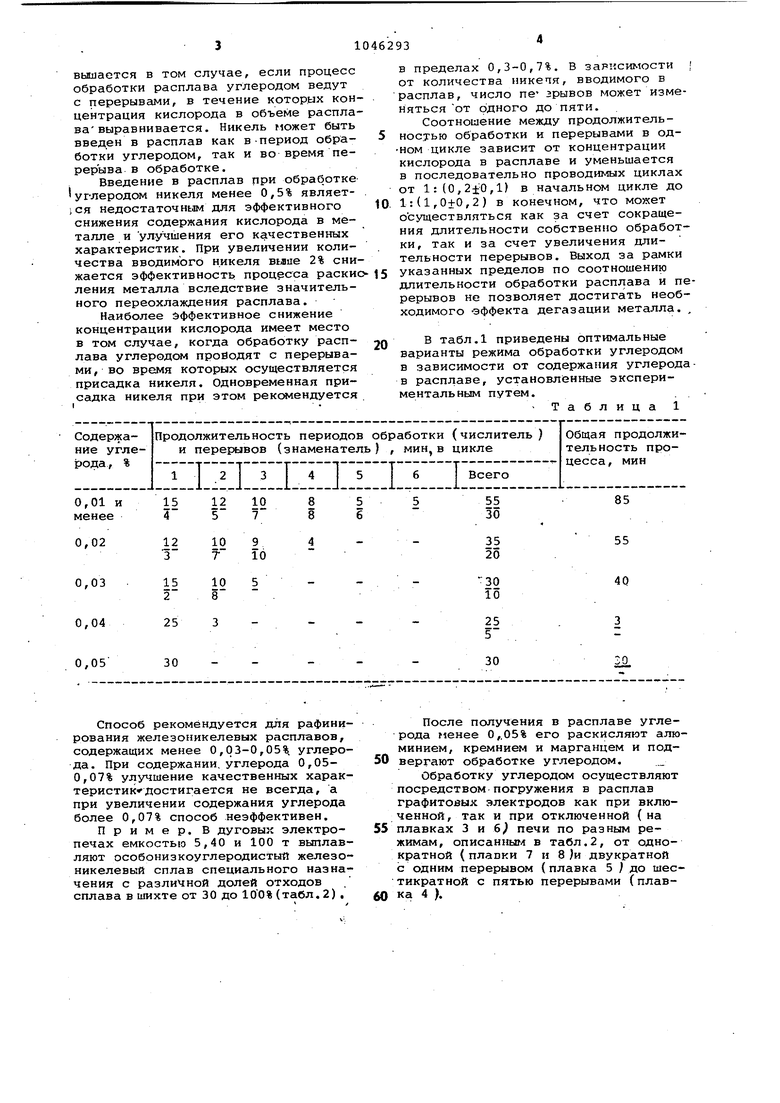

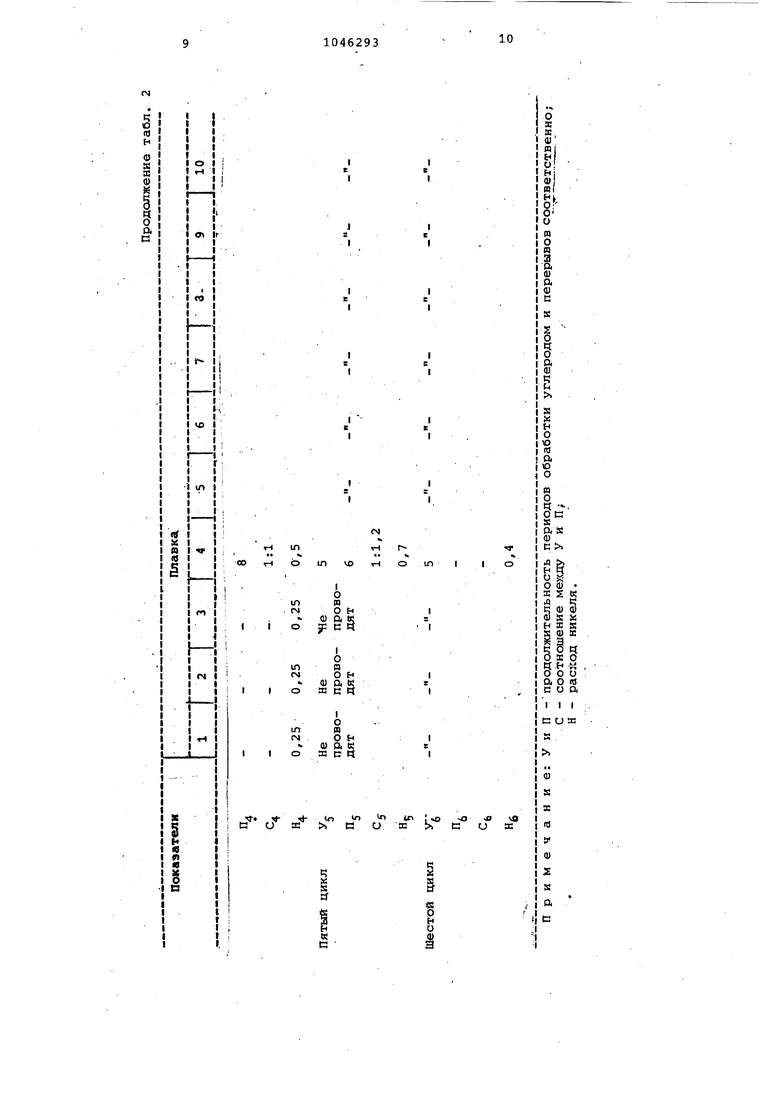

Пример. В дуговых электропечах емкостью 5,40 и 100 т выплавляют особонизкоуглеродистый железоникелевый сплав специального назначения с различной долей отходов сплава в шихте от 30 до 100% (табл. 2) ,

После получения в расплаве углерода менее 0,.05% его раскисляют алюминием, кремнием и марганцем и под50 вергают обработке углеродом.

Обработку углеродом осуществляют посредством погружения в расплав графитовых электродов как при включенной, так и при отключенной (на

55 плавках 3кб) печи по разным режимам, описанньпл в табл.2, от однократной ( плавки 7 и 8 )и двукратной с одним перерывом {плавка 5 ) до шес тикратной с пятью перерывами (плав60 ка 4 ).

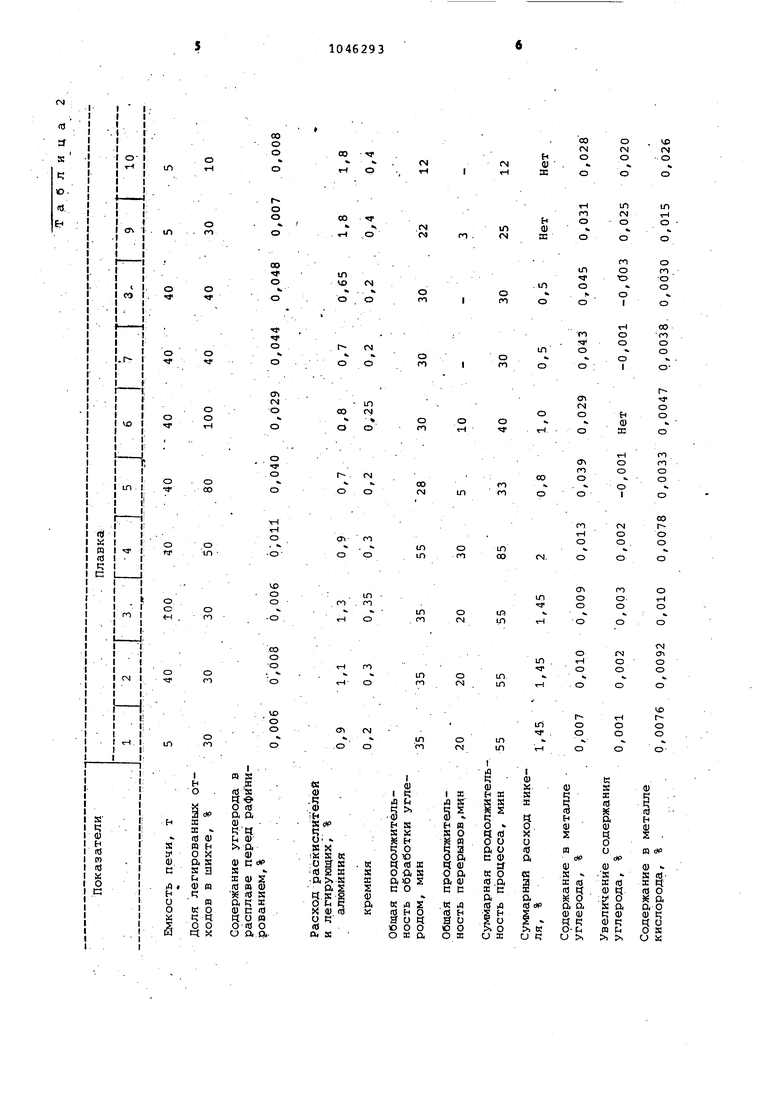

Соотношение между продолжительностью периодов обработки и перерыва изменяют от 1:(0,,27) в начале обработки до 1: (0,8±1,2 в конце обработки. В процессе обработки на рсех плавках, кроме плавки 8, вводят 0,3-1,6% никеля. Никель вводят либо в период обработки углеродом, как на плавке 7 на 20-бйминуте обработки, либо во время перерывов (плавки 1-6

I..

После окончания обработки на всех плавках в металл вводят 0,2-0,5% никеля.

Суммарное количество никеля, вводимого в процессе и после обработки углеродом, -составляет 0,5-2%. Сравнение ведут с плавками 9 и 10, в которых особонизкоуглеродистый железоникелевый расплав рафинируют в 5 т печи по известному способу без введения никеля в расплав в процес-. се обработки углеродом или после обработки. Результаты плавок 1-10 приведены в табл.2. t

1 , . .

Увеличение долн собственных отходов в шихте плавки 9 по сравнению с плавкой 10 приводит к значительному ухудшению качественных характеристик металла и деформируемости его при горячей прокатке.

Осуществление рафинирования расплава по данному способу в 5 т печи (плавка 1 значительно улучшает качественные характеристики сплава по сравнению с плавкой 10, несмотря на более высокое содержание в шихте отходов (такое же,как на плавке 9 ).

Увеличение массы одновременно обрабатываемого расплава до 40 и 100 т сопровождается некоторым снижением качественных характеристик метала по сравнению с плавкой в 5 т печи. Тем не менее качества сплава

значительно выше, чем у металла, обработанного по известному способу. Плавки 4-8 иллюстрируют различные варианты осуществления способа, при которых достигается улучшение качественных характеристик металла по сравнению с металлом плавки 10. J Наилучшие результаты получены на плавках.2, 4 и 6, где режим обработки расплава проводился циклически с двумя-пятью перерывами н с изменением соотношения между продолжительностью обработки углеродом и перерыва от 1: (0,2±0,1) в начале до 1:-(1±0,2) в конце обработки.

Реализация данного способа рафинирования особонизкоуглеродистого железоникелевого расплава позволяет уменьшить степень науглероживания расплава, увеличить продолжительность обработки расплава углеродом, сократить расход раскислителей и легирующнх, снизить содержание кислорода в мe гaллe и за счет этого увеличить массу обрабатываемого металла и выплавлять его в большегрузных сталеплавильных агрегатах, увеличить долю собственных отходов в шихте, улучшить технологичность металла при горячей пластической дел формации и увеличить выход годного проката.

Экономический эффект изобретения .определяется за счет снижения расхода раскислителей и легирующих, использования отходов, снижения расходов по Переделу, увеличения выхода годного сплава. За счет увеличения выхода годного металла на 20% при разнице в стоимости годного и ртходов 500руб/т 0 эконс мия составляет 500-О , руб/т. Годовой экономический эффект при производстве более 10 тыс.т металла превышает 1 млн .руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поволоцкий Д.Я | |||

| и др | |||

| Электрометаллургия стали и ферросплавов | |||

| М., Металлургия, 1974, с | |||

| КОММУТАТОР ДЛЯ ПРЕРЫВАНИЯ ТОКА В ПОСЛЕДОВАТЕЛЬНО СОЕДИНЕННЫХ ПРИЕМНИКАХ ЭЛЕКТРИЧЕСКОГО ТОКА | 1922 |

|

SU550A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сталь, 1972, 8, с | |||

| Устройство для управления и контроля систем смазки | 1977 |

|

SU717719A1 |

Авторы

Даты

1983-10-07—Публикация

1982-03-16—Подача