Nf

ю

Oii

Изобретение относится к черной металлургии, конкретнее к способам выплаки ванадийсодержащих сталей в электродуговых печах.

Известен способ выплавки ванадийсодержащей стали с использованием для легирования ванадием ванадиевого конвертерного шлака (ВКШ) после проведения окислительной дефосфорации и удаления фосфорсодержащего окислительного шлака. Ванадиевый шлак или его смесь с восстановителями присаживается в печь в восстановительный период плавки-flj.

Однако вследствие высокого содержания окислов железа в ВКШ и большого количества кремнезема, образующегося при восстановлелии кремнием ферросилиция окислов железа, ванадия и марганца, повышается окисленность металла и, шлака и уменьшается основность шлака, что приводит к понижению качества стали

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ вьтплавки стали, включакяций наведение И удаление окислительного шлака и последующее проведение восстановительного периода. ПРИ этом из ВКШ с известью в соотношении (2-5):1 наводят в печи окислительный шлак. Шлак, образующийся из ВКШ и извести раскисляют молотыми восстановителями до содержания закйси железа менее 2% и добавками 1звести доводят до требуемой основности. После этог металл раскисляют ферросилицием и ферромарганцем и доводят до требуемой температуры и химического анализа Г2 2.

Однако на предварительное шлакообразование из ВКШ и .извести, последующее раскисление печного шлака и повышение его основности затрачивается время, что в сравнении со способом выплавки и использованием феросплавов увеличивает продолжительность восстановительного периода и расход электроэнергии. Причем отсутствие предварительного углеродного раскисления металла и повышенная его окисленность перед раскислением ферросилицием ведет к снижению механических свойств стали, а раскисление окисленного шлака и металла кремнием ферросилиция увеличивает количество шлака и снижает усвоение ванадия металлом,

Целью изобретения является пойышение качества стали, снижение ее себестоимости и повышение степени извлечения ванадия.

Поставленная цель достигается те что согласно способу выплавки ванадийсодержащих сталей, включаквдему наведение и удаление окислительного шлака и последугацее проведение

восстановительного периода,после удаления окислительного шлака металл обрабатывают шлакообразующей раскислительной смесью, состоящей из ванадийсодержащего конвертерного шлака, извести (или известняка в эквивалентном по окиси кальция количестве) ,разжижающей добавки и углеродистого ферромарганца, взятых в соотношении 10:(5-8);(1-2): (4-5), а после нагрева металла до 1580-1620°С в него вводят алюминий в количестве 1-3 кг на 1 т стали. Причем в качестве разжижающей добавки применяют плавиковый шпат.

Введение, в печь извести и разжижающей добавки в указанных количеств вах способствует образованию в начале восстановительного периода высокоосновного шлака. В тако шлаке быстро растворяются тугоплавкие ванадиевые шпинелиды, содержащиеся в ВКШ, а оксиды железа имеют максимальную а.ктивность, Это существенно облегчает и ускоряет раскисление шлака и восстановление ванадия.

Присадка же в составе дшакообразующей смеси углеродистого ферромар ганца позволяет в период шлакообразования осуществить предварительное раскисление металла в основном за счет углерода, содержащегося в ферромарганце, уменьшить его окисленность к моменту окончательного ра скисления что в свою очередь положительно влияет на механические свойства стали. Нагрев металла в процессе шлакообразования до 1580-1620 С позволяет быстро осуществить этот процесс и при этом высокую степень раскисления стали углеродом.

Последукяцее раскисление металла алюминием(при высокой температуре после углеродного раскислениями формирование основного шлака обусловливают образование небольшого количест ва легкоудаляющихся,неметаллических включений благоприятного состава и формы, что также приводит к повышению качества стали.

П р- и м е р, в основной дуговой электропечи садкой 6 т выплавляют сталь 35ХМФЛ на шихте стандартного состава методом окисления примесей. После расплавления шихты приводят окислительный период и дефосфорацию металла. По Достижению требуемого содержания углерода и фосфора окислительный шлак удаляют и в печь на металл присаживают шлакообразующую смесь из ванадийсодержащего конвертерного шлака, извести или и.зйестняка, плавикового шпата и углеродистого ферромарганца, взятых в соотнсяяении 10:(5-8);(1-2):(4-5). Ванадиевый шлак , содержащий ,%: пятиокись ванадия 17,9, .двуокись кремн 1я 15,7, железа общего 31. Расход ванадиевого шлака составляет 10 кг на 1 т жидкой стали.

Далее после нагрева металла до 1580-1620с металл раскисляют алюминием в количестве 1-3 кг на 1 т, а шлак - порошками кокса и ферросилиция . После доводки по химическому составу металл выпускают в разливочный ковш.

Для сравнения проводят плавки по известному способу, ВКШ в смеси с известью в соотношении 10:4,5присаживают на металл и наводят окислительный шлак. После окисления примесей металла плавку переводят в восстановительный период. Шлак раскисляют порошками кокса и 75%-ного ферросилиция, а для повышения его основности вводят известь 25 кг/т. По достижении содержания закиси железа в шлаке менее 3% металл раскисляют ферромарганцем и ферросилицием и после доведения до требуемого химического состава и температу ал производят выпуск в разливоный ковш.

При разливке металла всех плавок отбирают технологические пробы для определения химического состава и механических свойств.

Всего приведено 25 промышленных плавок по предлагаемому способу и 7 по известному.

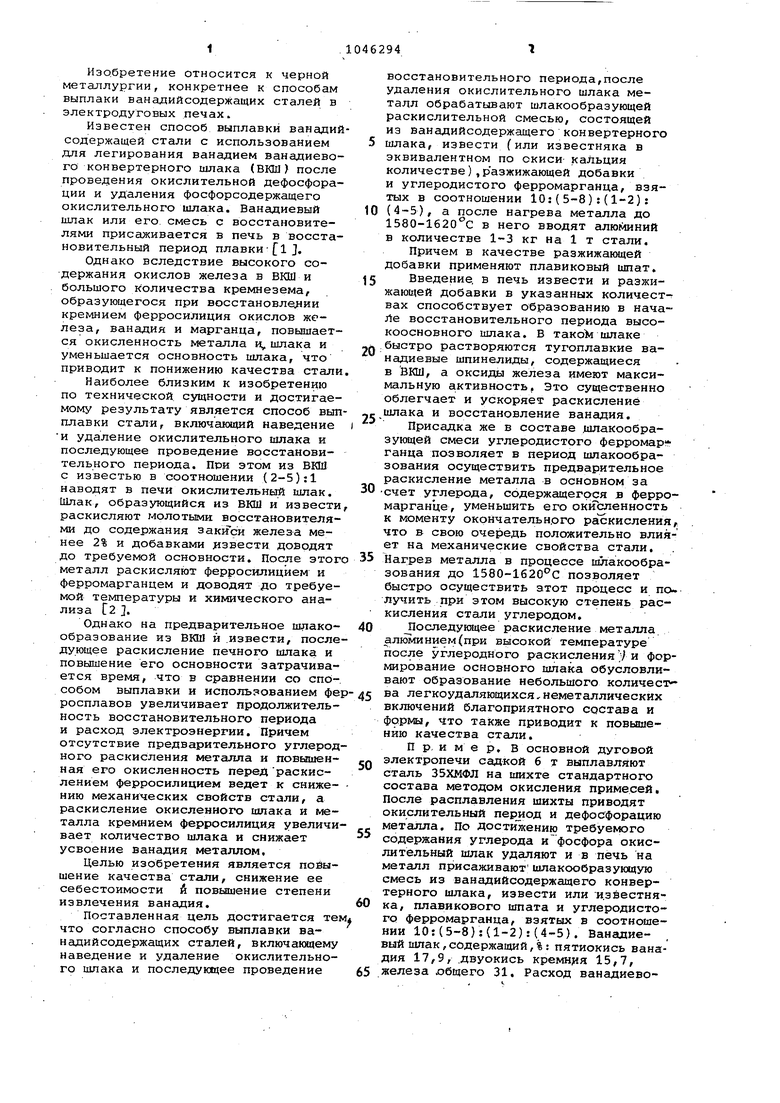

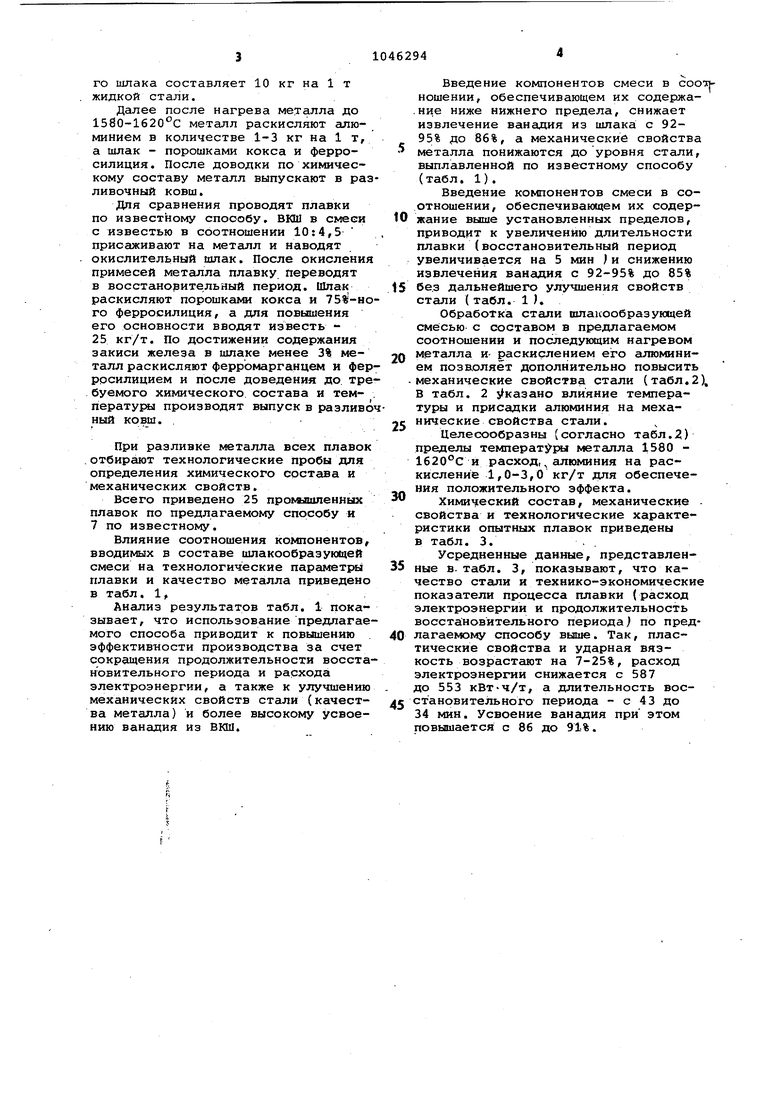

Влияние соотношения компонентов, вводимых в составе шлакообразующей смеси На технологические параметры плавки и качество металла приведено в табл. 1,

Анализ результатов табл. 1 показывает, что использование предлагаемого способа приводит к повышению . эффективности производства за счет сокращения продолжительности восстановительного периода и расхода электроэнергии, а также к улучшению механических свойств стали (качества металла) и более высокому усвоению ванадия из ВКШ.

Введение компонентов смеси в соолношении, обеспечивающем их содержа.ние ниже нижнего предела, снижает извлечение ванадия из шлака с 9295% до 86%, а механические свойства металла понижаются до уровня стали, выплавленной по известному способу (табл. 1).

Введение компонентов смеси в соотношении, обеспечивающем их содер0 жание выше установленных пределов, приводит к увеличению длительности плавки (восстановительный период увеличивается на 5 мин ) и снижению извлечения ванадия с 92-95% до 85%

5 бе.з дальнейшего улучшения свойств стали (табл. 1 ).

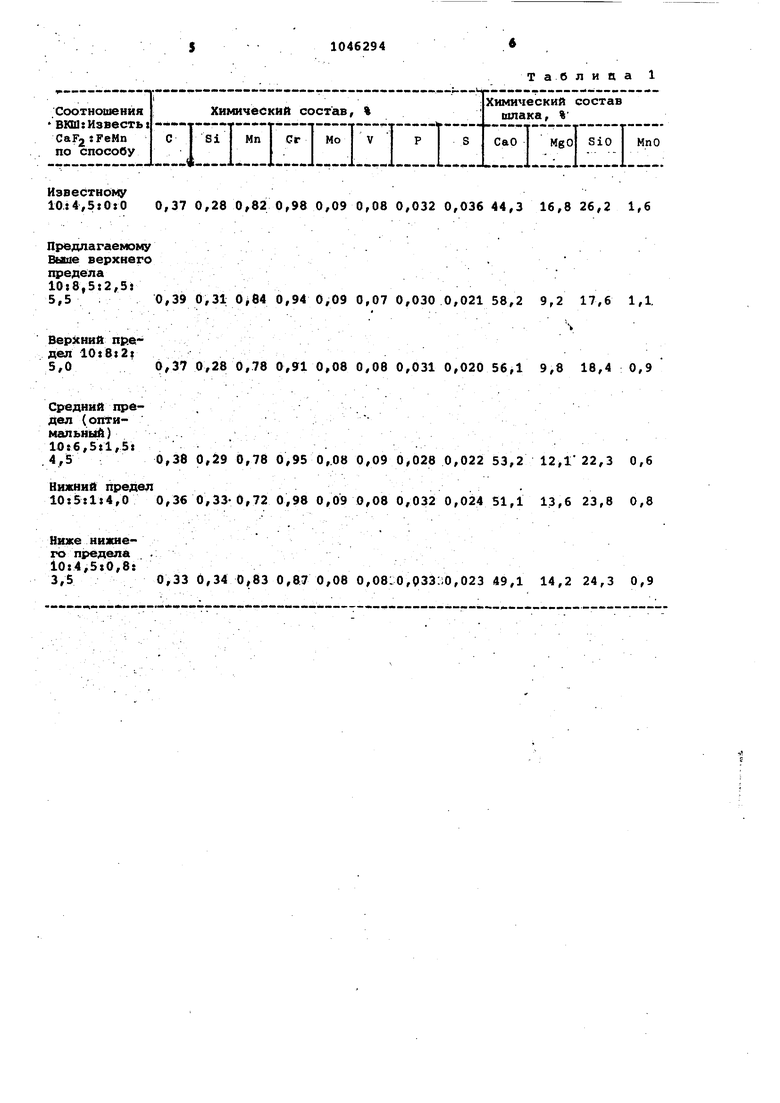

Обработка стали шлакообразуювдей смесью- с составом в предлагаемом соотношении и последующим нагревом

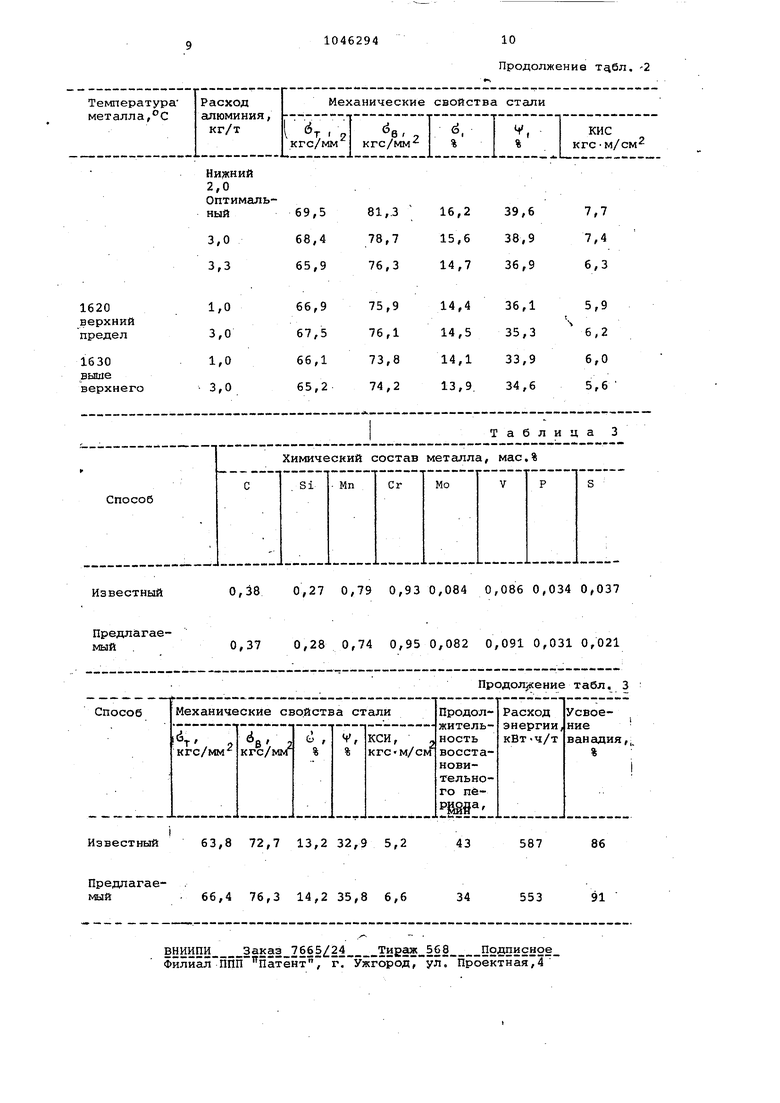

0 металла и- раскислением его алюминием позволяет дополнительно повысить механические свойства стали (табл.2), В табл. 2 казана влияние температуры и присадки алюминия на механические свойства стали.

Целесообразны (согласно табл.2) пределы температуры металла 1580 1620°С и расход,, алюминия на раскисление 1,0-3,0 кг/т для обеспечения положительного эффекта.

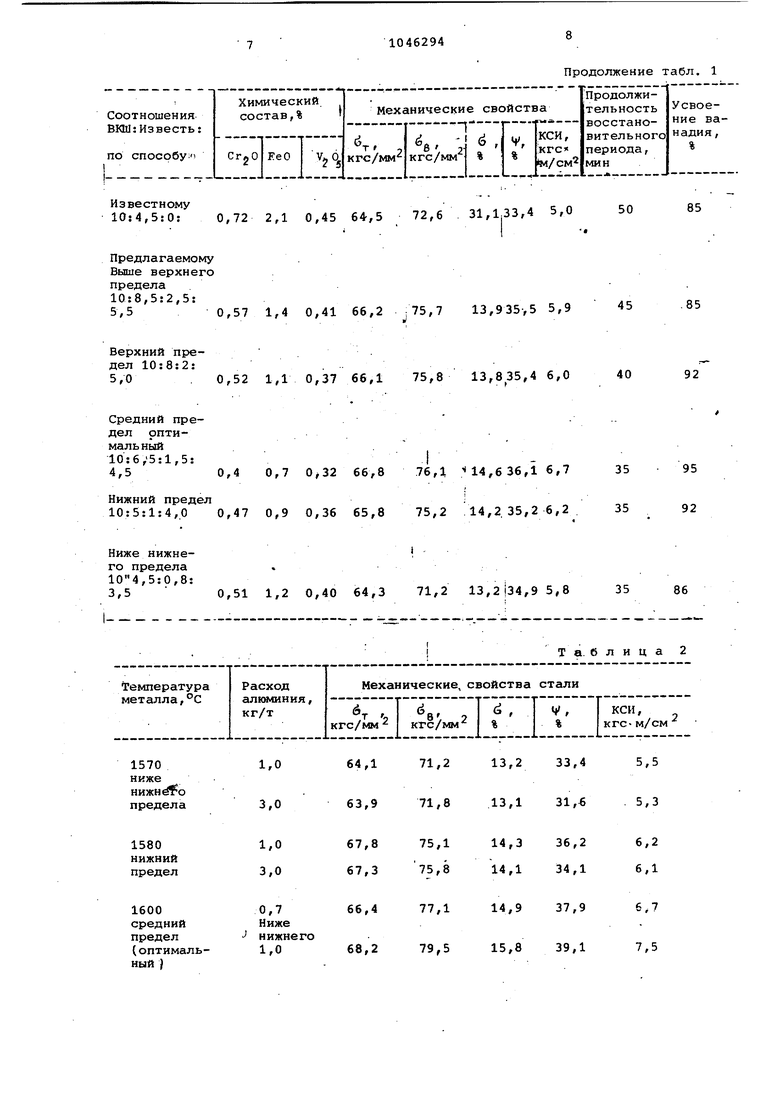

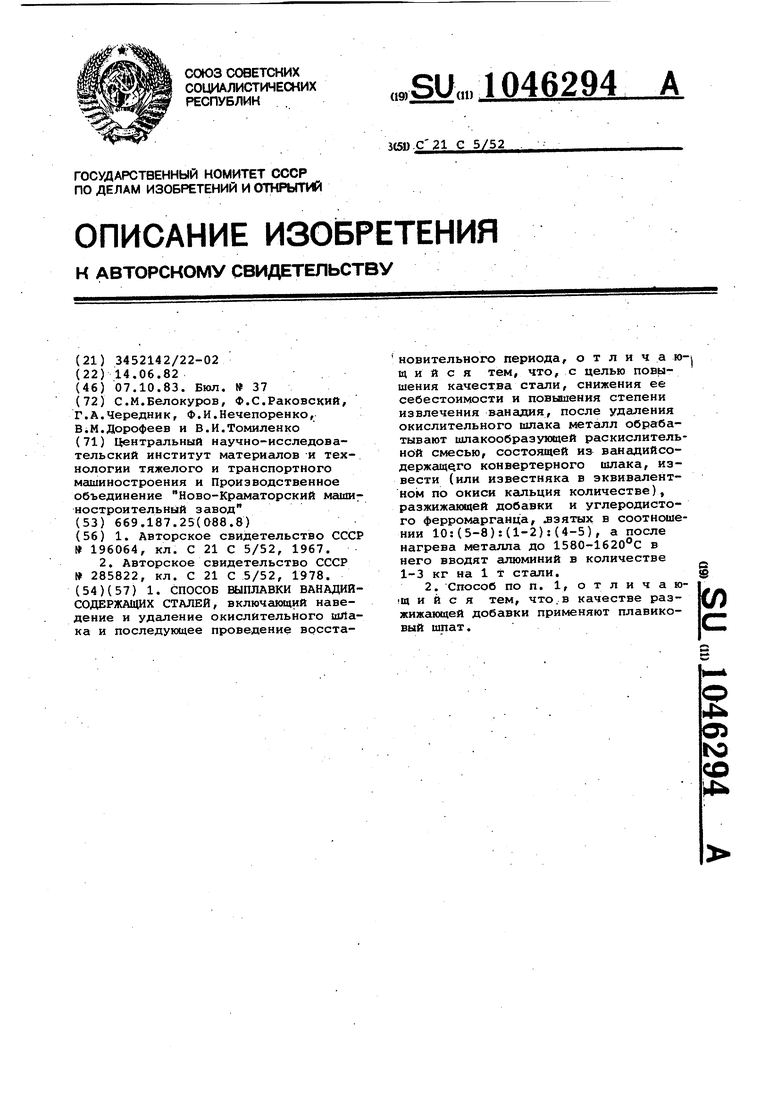

Химический состав, механические свойства и технологические характеристики опытных плавок приведены в табл. 3.. .

Усредненные данные, представлен5 ные В-табл. 3, показывают, что качество стали и технико-экономические показатели процесса плавки (расход электроэнергии и продолжительность восстановительного периода) по пред0 лагаемому способу выше. Так, пластические свойства и ударная вязкость возрастают на 7-25%, расход электроэнергии снижается с 587 до 553 кВТЧ/т, а длительность вос5 становительного периода - с 43 до 34 мин. Усвоение ванадия при этом повышается с 86 до 91%.

Таблиоа 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Шлакообразующая легирующая смесь для выплавки ванадиевой стали | 1981 |

|

SU1063843A1 |

1. СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ, включакиций наведение и удаление окислительного шЛака и последующее проведение врсста новительного периода, о т л и ч а ю-j щ и и с я тем, что, с целью повышения качества стали, снижения ее себестоимости и повышения степени извлечения ванадия, после удаления окислительного шлака металл обрабатывают шлакообразующей раскислительнбй смесью, состоящей из ванадийсодержащ го конвертерного шлака, извести (или известняка в эквивгшентном по окиси кальция количестве), разжижающей добавки и углеродистого ферромарганца, Jвзятыx в соотношении 10:

Известному 10:4,5:0:0 0,37 0,28 0,82 0,98 0,09 Предлагаемому Выше верхнего предела 10:8,5:2,58 5,5 0,39 0,31; 0,94 0,09 .., . Верхний предел5,0 6,370,280,780,910,08 Средний предел (оптимальный) . 10t6,,5: .4,5 0,38 0,29 0,78 0,95 0,.08 Нижний предел 10:5:1:4,0 0,36 0,33-0,72 0,98 0,09 Ниже нижнего предела . 10:4,5:0,8: 3,5 0,33 0,34 0,83 0,87 . 0,08 0,0810,033:;0,023 49,1 14,2 24,3 0,9 0,08 0,032 0,036 44,3 16,8 26,2 1,6 . . 0,07 0,030 0,021 58,2 9,2 17,6 1,1. 0,080,0310,02056,1 9,8 18,4 0,9 0,09 0,028 0,022 53,2 12,122,3 0,6 0,08 0,032 0,024 51,1 13,6 23,8 0,8

Соотношения ВКШ:Известь:

по способу )

Известному

10:4,5:0: 0,72 2,1 0,45 64,5 72,6 31,133,4 5,0

.

1,4 0,41 66,2 :75,7 13, 5,9

Верхний пре-.

дел 10:8:2:

5,0 . 0,52 1,1 0,37 66,1 75,8 13,835,4 6,0 0,4 0,7 66,8

0,47 0,9 0,36 65,8

85

50

.85

45

40

92

76,1 14,6 36,1 6,7 35 95

75,2 14,2. 35,2 6,2 35 92

69,5 81,.3 16,2 39,6 7,7 68,4 78,7 15,6 38,9 7,4 65,9 76,3 14,7 36,9 6,3

1,0

66,9

3,0 67,5 66,1

1,0 65,2

3,0 0,38 0,27 0,79 0,93 Известный Предлагае0,37 0,28 0,74 0,95 мый

Способ

Продолжение Т4бл. 2

36,1

14,4

5,9 14,5 6,2 35,3 14,1 33,9 6,0 13,9. 34,6 5,6

Таблица 3

Продол кение табл. 3 0,084 0,086 0,034 0,037 0,082 0,091 0,031 0,021

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕХПКЧЕСИАЙ •БГБ^^ИОТЕГЛ | 0 |

|

SU196064A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки ванадийсодержащих сталей | 1968 |

|

SU285822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-14—Подача