00

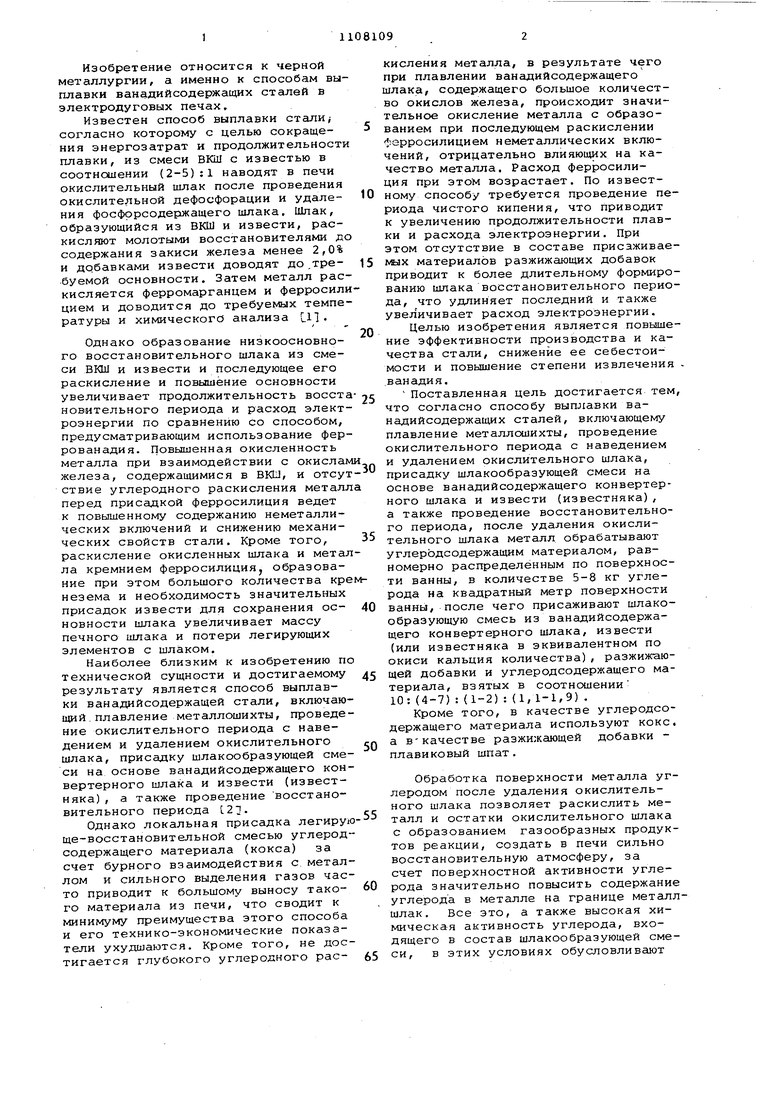

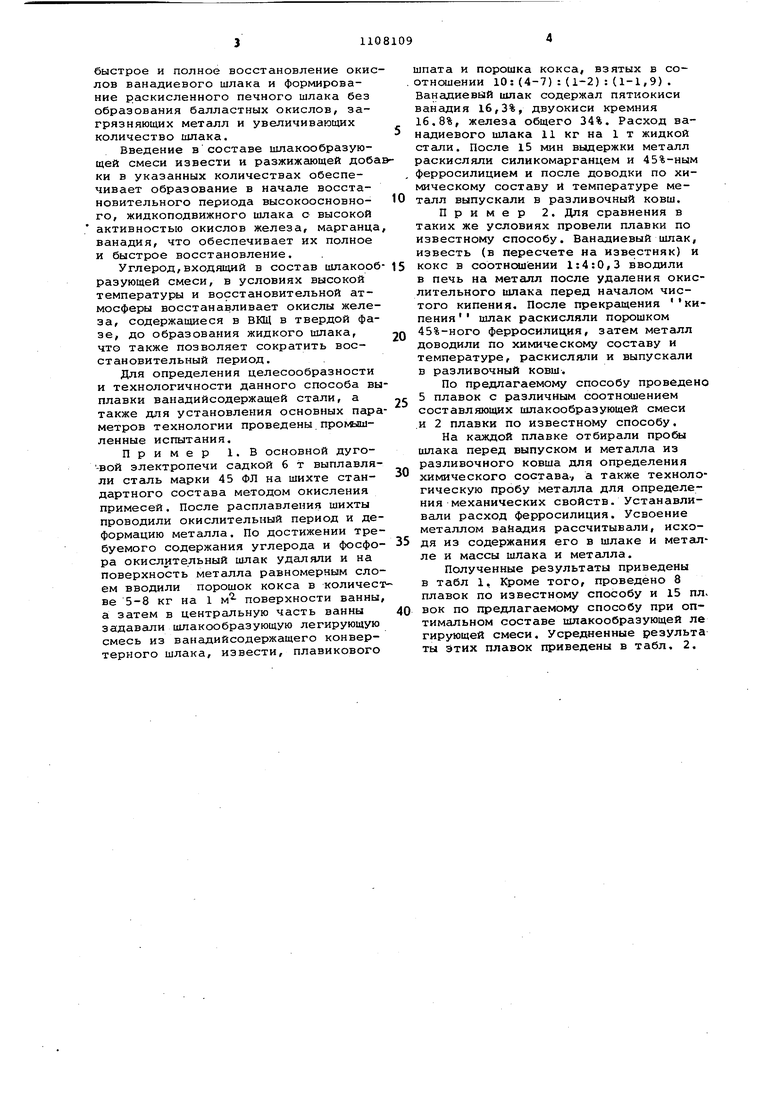

о со Изобретение относится к черной металлургии, а именно к способам вы плавки ванадийсодержащих сталей в электродуговых печах. Известен способ выплавки стали; согласно которому с целью сокращения энергозатрат и продолжительност плавки, из смеси ВКШ с известью в соотношении (2-5):1 наводят в печи окислительный шлак после проведения окислительной дефосфорации и удаления фосфорсодерикащего шлака. Шлак, образующийся из ВКШ и извести, раскисляют молотыми восстановителями д содержания закиси железа менее 2,0% и добавками извести доводят до .требуемой основности. Затем металл рас кисляется ферромарганцем и ферросил цием и доводится до требуемых темпе ратуры и химического анализа Ul. Однако образование низкоосновного восстановительного шлака из смеси ВКШ и извести и последующее его раскисление и повышение основности увеличивает продолжительность восст новительного периода и расход элект роэнергии по сравнению со способом, предусматривающим использование фер рованадия. Повышенная окисленность металла при взаимодействии с окисла железа, содержащимися в ВКШ, и отсу ствие углеродного раскисления метал перед присадкой ферросилиция ведет к повЕЛшенному содержанию неметаллических включений и снижению механических свойств стали. Кроме того, раскисление окисленных шлака и метал ла кремнием ферросилицияj образование при этом большого количества кре незема и необходимость значительных присадок извести для сохранения основности шлака увеличивает массу печного ишака и потери легирующих элементов с шлаком. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выплавки ванадийсодержащей стали, включающий, плавление металлошихты, проведе ние окислительного периода с наведением и удалением окислительного шлака, присадку шлакообразующей смеси на основе ванадийсодержащего конвертерного шлака и извести (известняка) , а также проведение восстановительного периода 12. Однако локальная присадка легирую ще-восстановительной смесью углеродсодержащего материала (кокса) за счет бурного взаимодействия с металлом и сильного выделения газов часто приводит к большому выносу такого материала из печи, что сводит к минимуму преимущества этого способа и его технико-экономические показатели ухудшаются. Кроме того, не достигается глубокого углеродного раскисления металла, в результате чего при плавлении ванадийсодержащего шлака, содержащего большое количество окислов железа, происходит значительное окисление металла с образованием при последующем раскислении ферросилицием неметаллических включений, отрицательно влияющих на качество металла. Расход ферросилиция при этом возрастает. По известному способу требуется проведение периода чистого кипения, что приводит к увеличению продолжительности плавки и расхода электроэнергии. При Этом отсутствие в составе присаживае№лх материалов разжижающих добавок приводит к более длительному формированию шлака восстановительного периода, что удлиняет последний и также увеличивает расход электроэнергии. Целью изобретения является повышение эффективности производства и качества стали, снижение ее себестоимости и повышение степени извлечения .ванадия. Поставленная цель достигается тем, что согласно способу выплавки ванадийсодержащих сталей, включающему плавление металлошихты, проведение окислительного периода с наведением и удалением окислительного шлака, присадку шлакообразующей смеси на основе ванадийсодержащего конвертерного шлака и извести (известняка), а также проведение восстановительного периода, после удаления окислительного шлака металл обрабатывают углерЬдсодержащим материалом, равномерно распределённым по поверхности ванны, в количестве 5-8 кг углерода на квадратный метр поверхности ванны, после чего присаживают шлакообразующую смесь из ванадийсодержащего конвертерного шлака, извести (или известняка в эквивалентном по окиси кальция количества), разжижающей добавки и углеродсодержащего материала, взятых в соотношении 10: (4-7) : (1-2) : (1, 1-1,9) . Кроме того, в качестве углеродсодержащего материала используют кокс, а Вкачестве разжижающей добавки плавиковый шпат. Обработка поверхности металла углеродом после удаления окислительного шлака позволяет раскислить металл и остатки окислительного шлака с образованием газообразных продуктов реакции, создать в печи сильно восстановительную атмосферу, за счет поверхностной активности углерода значительно повысить содержание углерода в металле на границе металлшлак. Все это, а также высокая химическая активность углерода, входящего в состав шлакообразующей смеси, в этих условиях обусловливают быстрое и полное восстановление окис лов ванадиевого шлака и формирование раскисленного печного шлака без образования балластных окислов, загрязняющих металл и увеличивающих количество шлака. Введение всоставе шлакообразующей смеси извести и разжижающей доб ки в указанных количествах обеспечивает образование в начале восстановительного периода высокоосновного, жидкоподвижного шлака с высокой активностью окислов железа, марганца ванадия, что обеспечивает их полное и быстрое восстановление. Углерод,входящий в состав шлакооб разующей смеси, в условиях высокой температуры и восстановительной атмосферы восстанавливает окислы железа, содержащиеся в ВКЩ в твердой фазе, до образования жидкого шлака, что также позволяет сократить восстановительный период. Для определения целесообразности и технологичности данного способа вы плавки ванадийсодержащей стали, а также для установления основных пар метров технологии проведены промышленные испытания. Пример 1.В основной дуго-вой электропечи садкой 6 т выплавля ли сталь марки 45 ФЛ на шихте стан дартного состава методом окисления примесей. После расплавления шихты проводили окислительный период и де формацию металла. По достижении тре буемого содержания углерода и фосфо ра окислительный шлак удаляли и на поверхность металла равномерным сло ем вводили порошок кокса в количес ве 5-8 кг на 1 м поверхности ванны а затем в центральную часть ванны задавали шлакообразующую легирующую смесь из ванадийсодержащего конвертерного шлака, извести, плавикового 4шпата и порошка кокса, взятых в соотнсниении 10 ; (4-7) : (1-2) : (1-1,9) . Ванадиевйй шлак содержал пятиокиси ванадия 16,3%, двуокиси кремния 16.8%, железа общего 34%. Расход ванадиевого шлака 11 кг на 1т жидкой стали. После 15 мин выдержки металл раскисляли силикомарганцем и 45%-ным ферросилицием и после доводки по химическому составу и температуре металл выпускали в разливочный ковш. Пример 2. Для сравнения в таких же условиях провели плавки по известному способу. Вангщиевый шлак, известь (в пересчете на известняк) и кокс в соотнсяиении 1:4:0,3 вводили в печь на металл после удаления окислительного шлака перед началом чистого кипения. После прекращения кипения шлак раскисляли порошком 45%-ного ферросилиция, затем металл доводили по химическому составу и температуре, раскисляли и выпускали в разливочный ковш. По предлагаемому способу проведено 5 плавок с различным соотношением составляющих шлакообраэующей смеси .и 2 плавки по известному способу. На каждой плавке отбирали пробы шлака перед выпуском и металла из разливочного ковша для определения химического состава-, а также технологическую пробу металла для определения механических свойств. Устанавливали расход ферросилиция. Усвоение металлом ванадия рассчитывали, исходя из содержания его в шлаке и меташле и массы шлака и метгшла. Полученные результаты приведены в табл 1, Кроме того, проведено 8 плавок по известному способу и 15 пл. вок по предлагаемому способу при оптимальном составе пшакообразующей ле гирующей смеси. Усредненные результа ты Этих плавок приведены в табл. 2.

a о i:

о

ЕЙ

из

(N О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2005 |

|

RU2291204C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Способ выплавки ванадийсодержащей стали | 1979 |

|

SU836125A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

1. СПОСОБ НЛПЛАВКИ ВАНДДИЙСОДЕРЖАЩИХ СТАЛЕЙ, включающий плавление металлошихты, проведение окислительного периода с наведением и удалением окислительного шлака,iприсадку шлакообразующей смеси на основе .ванадийсодержащего конвертерного шлака и извести (известняка), а также проведение восстановительного перио.да, отличающийся тем, что, с целью повышения эффективности производства при высоком качестве стали, снижения ее себестоимьсти и повышения степени извлечения ванадия, после удаления окислительного шлака металл обрабатывают углеродсодержащим материалом, равномерно распределенным по поверхности ванны, в количестве 5-8 кг углерода на квадратный метр поверхности ванны, после чего присаживают шлакообразующую смесь из ванадийсодержащего конвертерного шлака, извести (или известняка в эквивалентном по окиси кальция количестве) , разжижающей добавки и угле- родсодержащего материала, взятых в (Л соотношении 10:

I

(О «

Si

0) 0)

а л с и Из данных табл. 1 видно, что при использовании предлагаемого способа по сравнению с известным механические свойства металла (качество металла) Повышаются, возрастает степень усвое ния ванадия металлом, сокращается про должительность восстановительного периода и расход 45%-ного ферросилиция на раскисление и легирование. Кроме того, при расходе кокса на обработку поверхности металла и в со таве шлакообразующей смеси в установ ленных пределах достигается, по сравнению с известным способом, повышение качества стали и улучшение техно логических параметров плавки. Расход кокса на обработку металла и в соста ве шлакообразующей смеси выше установ ленного верхнего предела приводит к заметному науглероживанию металла, ухудшению технологических параметров плавки без дальнейшего повышения свойств стали (табл. 1). Расход кокса на обработку металла и в составе шлакообразующей смеси ниже установленного нижнего предела ухудшает технологические параметры плавки и снижает механические свойства стали до уровня, получаемого при использовании известного способа (табл. 1). Усредненные данные серийных плавок стали 45 ФЛ (табл. 2) показывают, что качество стали и технико-экономические показатели процесса плавки (усвоение ванадия, расход 45%-ного ферросилиция, продолжительность воестановительного периода и расход электроэнергии) по предлагаемому способу улучшаются. Так, ударная вязкость и пластические свойства возрастают на 8-10%, прочностные свойства на 3-6,5%, расход ферросилиция снижается, в среднем, на 6,2 кг/т, расход электроэнергии - на 37 квтч/т, а длительность восстановительного периода - с 48 до 40 мин. Усвоение ванадия металлом при этом повышается с 83 до 94%. Экономический эффект от снижения себестоимости стали при годовом объеме производства 3,0 тыс. т. только за счет экономии электроэнергии составляет около 800 руб. Повышение качества металла позволяет снизить на ряде марок стали расход дефицитных легирующих добавок: никеля и молибдена, заменив их микродобавками ванадия. Кроме этого, использование предлагаемого способа позволяет расширить сьарьевую базу легирующих вансщиевых материалов за счет использования конвертерного шлака - промежуточного продукта химико-металлургического передела на феррованадий, а также в сравнении с иэвестным способом снизить расходы электроэнергии и 45%-ного ферросилиция, сократить продолжительность плавки и получить металл высокого качества при более высокой степени усвоения ванадия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выплавки ванадийсодержащих сталей | 1968 |

|

SU285822A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки низколегированнойКОНСТРуКциОННОй СТАли | 1979 |

|

SU821502A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-15—Публикация

1983-04-22—Подача